Introduzione ai forni sottovuoto per molibdeno

I forni sottovuoto per molibdeno sono emersi come un fattore di svolta nei processi industriali, rivoluzionando le operazioni nel settore aerospaziale, automobilistico e in vari altri settori. Questi forni avanzati, in particolare i forni sottovuoto KIinTek, sono progettati per raggiungere livelli di vuoto ottimali, temperature elevate e velocità di tempra. La loro versatilità nell'accogliere carichi di diverse dimensioni, configurazioni e materiali della zona calda come grafite, molibdeno e ibridi è impareggiabile. In questo articolo ci addentreremo nel design innovativo e nelle funzionalità di questi forni, esplorando le loro diverse applicazioni nei vari settori, le caratteristiche tecnologiche avanzate e il ruolo cruciale dell'isolamento per mantenere le operazioni ad alte prestazioni. Scoprite con noi il potenziale di trasformazione dei forni sottovuoto al molibdeno nell'ottimizzazione dei processi industriali.

Applicazioni in tutti i settori

Approfondite le diverse applicazioni dei forni sottovuoto in vari settori, da quello aerospaziale a quello automobilistico. Scoprite il loro ruolo indispensabile nel migliorare le prestazioni e la durata attraverso processi di trattamento termico specializzati.

Applicazioni tecnologiche dei grandi forni per il trattamento termico sottovuoto

I grandi forni per il trattamento termico sottovuoto svolgono un ruolo cruciale in diversi settori industriali, offrendo vantaggi quali deformazione minima, risultati di alta qualità, flessibilità operativa e rispetto dell'ambiente. Questi forni sono essenziali non solo per il trattamento termico di leghe speciali, ma anche per l'acciaio da costruzione in generale, in particolare per utensili, stampi e parti di precisione.

La longevità dei forni per il trattamento termico sottovuoto supera notevolmente quella dei forni tradizionali. Ad esempio, dopo il trattamento termico sotto vuoto, la durata di molti utensili e stampi può aumentare di circa 3-4 volte. Inoltre, questi forni funzionano a temperature più elevate, garantendo superfici più pulite dei pezzi, che accelerano i processi di trattamento termico chimico come la carburazione, la nitrurazione, la cromatura e la borurazione, con risultati più rapidi e di qualità superiore.

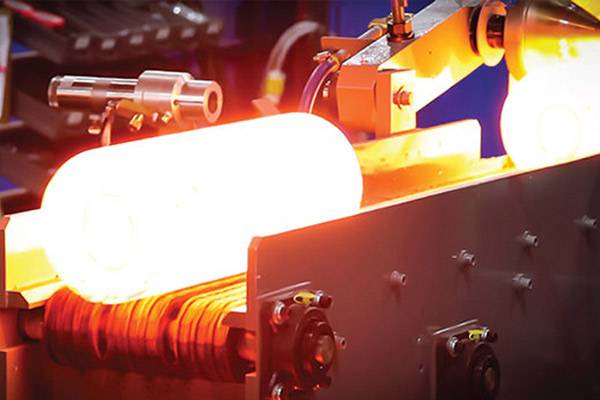

Forni fusori a induzione sottovuoto in industrie specializzate

In industrie specializzate come quella nucleare, i forni fusori a induzione sottovuoto sono indispensabili per fondere e fondere l'uranio a basso arricchimento in barre di combustibile. Questi forni trovano ampio utilizzo anche nel settore aerospaziale per la produzione di componenti di aerei, missili e satelliti. Inoltre, contribuiscono in modo significativo alla produzione di metalli come il titanio e l'alluminio. Inoltre, i forni di fusione a induzione sottovuoto sono fondamentali nell'industria della generazione di energia, soprattutto per la produzione di semiconduttori e celle solari, in quanto offrono vantaggi in termini di risparmio di tempo ed energia grazie alla fusione dei metalli a temperature e pressioni inferiori. Sono particolarmente adatti per materiali unici come la fibra di carbonio, che richiedono temperature e pressioni elevate per una corretta fusione.

Trattamento termico di acciaio e leghe

Il trattamento termico in forno a vuoto offre indurimento senza ossidazione, riduzione delle tensioni e pulizia delle parti metalliche, fondamentali per varie applicazioni industriali. Across International è specializzata nella produzione di apparecchiature per il trattamento termico in forno a vuoto personalizzate per l'indurimento per precipitazione delle leghe metalliche, essenziali nei settori medico e industriale.

Questi forni sono efficaci anche per rimuovere le tensioni residue e strutturali dalle leghe metalliche. Il controllo preciso della temperatura durante i processi di riscaldamento e raffreddamento consente di rimuovere efficacemente le tensioni dalla maggior parte dei materiali metallici.

Applicazioni aerospaziali e automobilistiche

Nell'industria aerospaziale, il trattamento termico sottovuoto svolge un ruolo fondamentale nel migliorare le prestazioni e la durata dei componenti critici. Processi come la ricottura in soluzione, l'invecchiamento e la distensione sono utilizzati per ottenere le proprietà meccaniche desiderate in materiali come le leghe di titanio, le superleghe a base di nichel e gli acciai inossidabili.

Allo stesso modo, i forni sottovuoto trovano ampio impiego nel settore automobilistico per il trattamento termico di componenti come ingranaggi, cuscinetti, molle e parti del motore. Processi come la carburazione, la nitrurazione e la tempra conferiscono a questi componenti una durezza, una resistenza all'usura e una resistenza alla fatica superiori, garantendo prestazioni e durata maggiori.

Comprendendo le diverse applicazioni dei forni a vuoto nei vari settori industriali, risulta evidente come essi contribuiscano all'avanzamento e all'efficienza di vari processi produttivi. Dal settore aerospaziale a quello automobilistico, questi forni svolgono un ruolo fondamentale nel garantire l'affidabilità e la qualità dei componenti critici, favorendo l'innovazione e il progresso in tutti i settori.

Tecniche di isolamento per prestazioni ottimali

Nel regno delle apparecchiature di laboratorio ad alte prestazioni, la scelta dei materiali isolanti e dei dispositivi di fissaggio giusti è fondamentale per garantire operazioni efficienti e affidabili. Approfondiamo le soluzioni e le tecniche innovative che migliorano l'efficacia e la durata dell'isolamento.

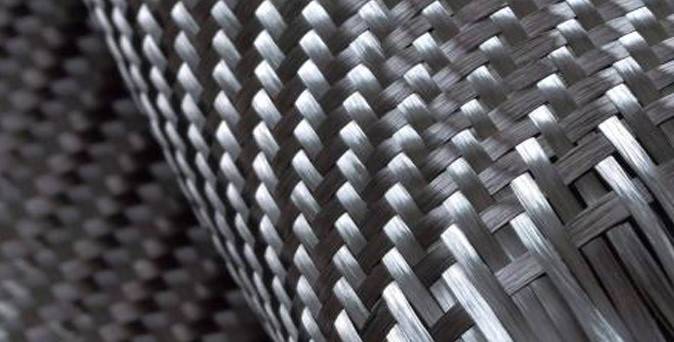

Componenti in carbonio rinforzato con fibra di carbonio (CFRC)

Uno dei progressi più importanti nella tecnologia dell'isolamento e del fissaggio è l'uso di componenti in carbonio rinforzato con fibra di carbonio (CFRC). Questi materiali all'avanguardia stabiliscono nuovi parametri di riferimento per le prestazioni di isolamento. Ad esempio, il feltro duro, un materiale isolante comunemente utilizzato, può essere protetto dall'erosione dei gas applicando un rivestimento protettivo di grafite. La possibilità di creare e applicare questo rivestimento in loco garantisce un'integrità e una durata ottimali dell'isolamento.

Soluzioni di fissaggio efficienti

L'efficienza è fondamentale quando si tratta di fissare l'isolamento nei forni ad alta temperatura. Le viti tradizionali in molibdeno, pur essendo standard, possono presentare problemi a causa della loro suscettibilità alla fragilità e alla rottura dopo i primi cicli di riscaldamento. I tempi di inattività e i costi di sostituzione associati alla rottura degli elementi di fissaggio in molibdeno sottolineano la necessità di alternative più resistenti.

Passaggio dagli elementi in molibdeno a quelli in grafite

Storicamente,molibdeno hanno dominato il panorama dei forni a vuoto. Tuttavia, i progressi delle tecnologie basate sulla grafite hanno modificato le preferenze del settore. Le prime idee sbagliate sul potenziale di contaminazione dei materiali da parte della grafite sono state sfatate da progetti moderni che offrono una durata e una flessibilità superiori. Oggi, gli elementi riscaldanti in grafite, caratterizzati da bande curve leggere e resistenti, hanno superato il molibdeno in popolarità per le applicazioni generali di trattamento termico e brasatura.

Design della zona calda interamente in metallo

L'evoluzione delle zone calde interamente metalliche rappresenta un salto significativo nella progettazione dell'isolamento dei forni. Questi progetti sfruttano materiali come il molibdeno e la grafite per creare configurazioni di scudo termico a più strati. Nelle applicazioni standard con temperature fino a 1315°C (2400°F), lo scudo termico comprende tipicamente fogli di molibdeno e acciaio inossidabile, stratificati strategicamente per ottimizzare l'isolamento termico. Quando le temperature salgono oltre i 1650°C (3000°F), le lastre di tantalio possono sostituire il molibdeno per una maggiore resistenza.

Vantaggi delle zone calde interamente metalliche

Il design della zona calda interamente metallica sfrutta le proprietà isolanti degli spazi tra gli strati di lamiera. Questa configurazione minimizza efficacemente la conduzione del calore verso l'esterno, preservando la stabilità della temperatura interna. Inoltre, le proprietà riflettenti delle lastre interne di molibdeno reindirizzano il calore radiante verso l'interno, ottimizzando l'efficienza termica.

Considerazioni e sfide

Sebbene le zone calde interamente in metallo eccellano in ambienti di lavorazione puliti e sotto vuoto, la cura operativa è essenziale a causa della suscettibilità del molibdeno all'infragilimento a temperature elevate. Il costo più elevato del molibdeno influisce anche sul costo complessivo delle zone calde interamente metalliche rispetto alle soluzioni di isolamento alternative.

In sintesi, i progressi nei materiali isolanti e nelle tecnologie di fissaggio stanno rivoluzionando le prestazioni dei forni da laboratorio. Dai componenti innovativi a base di carbonio ai sofisticati design delle zone calde interamente metalliche, questi sviluppi garantiscono un'integrità ottimale dell'isolamento, una lunga durata e un'efficienza operativa, stabilendo nuovi standard per le apparecchiature di laboratorio ad alte prestazioni.

Questa sezione dell'articolo evidenzia l'evoluzione delle tecniche di isolamento nelle apparecchiature di laboratorio, sottolineando la transizione verso materiali più efficienti e durevoli per una maggiore affidabilità operativa. L'attenzione ai componenti a base di carbonio e alle zone calde interamente metalliche sottolinea l'impegno del settore a spingersi oltre i confini della tecnologia di isolamento.

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Articoli correlati

- Padroneggiare la brasatura in forno a vuoto: Tecniche, applicazioni e vantaggi

- Forno a vuoto per molibdeno: sinterizzazione ad alta temperatura e applicazioni avanzate

- Come la fusione a induzione sottovuoto supera i metodi tradizionali nella produzione di leghe avanzate

- Come la fusione a induzione sottovuoto garantisce un'affidabilità senza pari nei settori critici

- Forno a vuoto per molibdeno: sinterizzazione e trattamento termico ad alta temperatura