Introduzione alla sinterizzazione a caldo

Definizione e vantaggi

La sinterizzazione con pressa a caldo è un processo sofisticato che prevede l'applicazione di una pressione durante la fase di sinterizzazione, che aumenta significativamente il contatto tra le particelle e facilita un efficiente trasferimento di massa. Questo metodo non solo riduce la temperatura necessaria per la sinterizzazione, ma abbrevia anche notevolmente il ciclo di produzione, rendendolo una scelta ideale per la preparazione rapida di ceramiche di alta qualità, in particolare del carburo di silicio.

I vantaggi della sinterizzazione a caldo sono molteplici:

- Maggiore contatto tra le particelle: Grazie all'applicazione della pressione, il processo garantisce una maggiore vicinanza delle particelle, fondamentale per la formazione di legami forti.

- Migliore trasferimento di massa: La pressione esercitata favorisce il movimento degli atomi, determinando una migliore diffusione e proprietà più omogenee del materiale.

- Efficienza della temperatura: Sono necessarie temperature di sinterizzazione più basse rispetto ai metodi convenzionali, il che consente di risparmiare energia e di ridurre lo stress termico sul materiale.

- Riduzione dei tempi di produzione: Il processo viene accelerato, consentendo tempi di produzione più rapidi senza compromettere la qualità del prodotto finale.

Questa tecnica è ampiamente adottata nei settori che richiedono ceramiche ad alte prestazioni, come quello aerospaziale, automobilistico e della produzione di utensili da taglio, grazie alla sua capacità di produrre materiali densi e resistenti all'usura con proprietà meccaniche superiori.

Forno di sinterizzazione a pressione calda sotto vuoto

Applicazioni

Il forno di sinterizzazione a pressione calda sotto vuoto è uno strumento versatile con un'ampia gamma di applicazioni nella lavorazione di materiali avanzati. È particolarmente adatto permetallurgia delle polveridove facilita il consolidamento delle polveri metalliche in componenti densi e ad alta resistenza. Questo processo è fondamentale per la produzione di componenti intricati in settori come quello aerospaziale e automobilistico, dove l'integrità del materiale e le prestazioni sono fondamentali.

Nel regno dellaceramica funzionaleil forno svolge un ruolo fondamentale nella creazione di materiali con specifiche proprietà elettriche, magnetiche o termiche. Queste ceramiche sono essenziali nell'elettronica, dove fungono da isolanti, conduttori o semiconduttori, a seconda dell'applicazione. Il controllo preciso della temperatura e della pressione nell'ambiente sotto vuoto garantisce che questi materiali presentino le caratteristiche desiderate con un'elevata affidabilità.

Inoltre, il forno è indispensabile per latermoformatura ad alta temperatura di nuovi materiali.. Ciò include la lavorazione di ceramiche avanzate come il carburo di silicio e il nitruro di silicio, noti per le loro eccezionali proprietà meccaniche, tra cui l'elevata durezza, la resistenza all'usura e la stabilità termica. Il processo di sinterizzazione sottovuoto consente di creare questi materiali con una porosità minima, che consente di migliorare la resistenza meccanica e la durata.

Inoltre, il forno viene utilizzato per lasinterizzazione sottovuoto di metalli refrattari, come il tungsteno e il molibdeno.come il tungsteno e il molibdeno. Questi metalli sono caratterizzati da un elevato punto di fusione e da un'eccellente resistenza alle alte temperature, che li rendono ideali per applicazioni in ambienti ad alta temperatura, come nei motori aerospaziali e nei forni industriali. L'ambiente sotto vuoto durante la sinterizzazione aiuta a eliminare le impurità e garantisce una microstruttura omogenea, fondamentale per mantenere le prestazioni di questi materiali in condizioni estreme.

In sintesi, il forno di sinterizzazione sotto vuoto con pressa a caldo è una pietra miliare nello sviluppo e nella produzione di materiali avanzati, consentendo la creazione di componenti con proprietà superiori per una varietà di applicazioni high-tech.

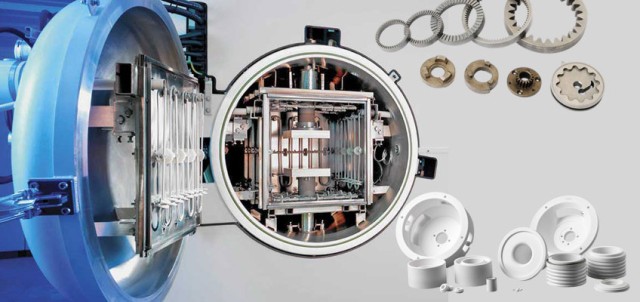

Componenti

Il forno di sinterizzazione con pressa a caldo sottovuoto è un'apparecchiatura sofisticata composta da diversi componenti critici, ognuno dei quali è stato progettato per lavorare in armonia al fine di ottenere condizioni di sinterizzazione precise. Il cuore del forno è costituito dalcorpo del fornoche ospita l'intero processo di sinterizzazione. Questo corpo è spesso costruito con materiali resistenti alle alte temperature per sopportare le condizioni estreme che si incontrano durante il funzionamento.

Il corpo del forno è coperto dalcopertura del fornoche funge da guarnizione per mantenere l'ambiente sotto vuoto necessario per la sinterizzazione. Questo coperchio è in genere realizzato con materiali in grado di resistere alle alte temperature e di fornire una tenuta ermetica, garantendo l'integrità del vuoto.

Ilsistema di riscaldamento e misurazione della temperatura è un altro componente essenziale. Questo sistema comprende elementi di riscaldamento che possono raggiungere temperature superiori a 2000°C, insieme a sofisticati sensori di temperatura per monitorare e controllare il processo di sinterizzazione. La precisione di questo sistema è fondamentale per ottenere la microstruttura e le proprietà desiderate nel prodotto ceramico finale.

Per mantenere l'ambiente sotto vuoto, il forno è dotato di unsistema di vuoto. Questo sistema comprende pompe e valvole che lavorano insieme per evacuare l'aria e altri gas dalla camera del forno, creando le condizioni di bassa pressione necessarie per la sinterizzazione. Il sistema del vuoto è spesso integrato con rilevatori di perdite per garantire il mantenimento del vuoto durante tutto il processo.

Ilsistema di riempimento è responsabile dell'introduzione della polvere ceramica nel forno. Questo sistema è progettato per garantire una distribuzione uniforme della polvere all'interno del forno, fondamentale per ottenere risultati di sinterizzazione uniformi. Il sistema di riempimento può includere meccanismi per la miscelazione e l'erogazione della polvere, assicurando che il materiale sia distribuito in modo uniforme prima dell'inizio del processo di sinterizzazione.

Per proteggere i componenti del forno da eventuali danni termici, unsistema di raffreddamento ad acqua d'acqua. Questo sistema fa circolare l'acqua attraverso camicie di raffreddamento integrate nel corpo del forno e in altri componenti critici, come le teste pressurizzate. Il sistema di raffreddamento ad acqua aiuta a dissipare il calore e a mantenere l'integrità strutturale del forno durante le operazioni prolungate ad alta temperatura.

Ilsistema di controllo è il cervello del forno e supervisiona tutti gli aspetti del processo di sinterizzazione. Questo sistema comprende controllori logici programmabili (PLC) e interfacce uomo-macchina (HMI) che consentono agli operatori di monitorare e regolare parametri quali temperatura, pressione e livelli di vuoto. Il sistema di controllo assicura che il processo di sinterizzazione proceda secondo protocolli predefiniti, ottimizzando il risultato della preparazione della ceramica.

Infine, ilsistema di pressurizzazione comprende teste pressurizzate superiori e inferiori che applicano una pressione meccanica alla polvere ceramica durante la sinterizzazione. Queste teste sono spesso realizzate con componenti raffreddati ad acqua e in grafite per resistere alle alte temperature e pressioni in gioco. Il sistema di pressurizzazione è fondamentale per migliorare il contatto tra le particelle e il trasferimento di massa, elementi chiave per ottenere materiali ceramici densi e resistenti.

Applicazioni nella preparazione della ceramica

Ceramica resistente all'usura ad alta temperatura

Il forno di sinterizzazione a pressione calda sotto vuoto è uno strumento indispensabile per la produzione di ceramiche resistenti all'usura ad alta temperatura, in particolare per materiali come carburi, nitruri e i loro composti di carbonio e azoto. Questo forno specializzato facilita la creazione di ceramiche più dense e resistenti attraverso un processo di sinterizzazione controllato che combina alte temperature e pressione applicata.

Il sistema di sinterizzazione all'interno del forno svolge un ruolo cruciale nel migliorare la densità dei prodotti finali. Applicando una pressione durante la fase di sinterizzazione, il sistema aumenta efficacemente il contatto tra le particelle e favorisce il trasferimento di massa, che porta a un materiale ceramico più compatto e resistente. Questo metodo non solo riduce la temperatura di sinterizzazione richiesta, ma abbrevia anche significativamente il ciclo di produzione, rendendolo una tecnica preferita sia nella ricerca accademica che nelle applicazioni industriali.

La ricerca internazionale si è ampiamente concentrata sullo sviluppo di ceramiche dense, sfruttando le capacità dei forni di sinterizzazione a pressione calda sotto vuoto. Gli studi hanno dimostrato che questa tecnica può produrre ceramiche con proprietà meccaniche superiori, tra cui una maggiore durezza, resistenza all'usura e stabilità termica. Questi progressi sono particolarmente significativi nei settori in cui i materiali ad alte prestazioni sono essenziali, come quello aerospaziale, automobilistico e della produzione di utensili da taglio.

In sintesi, il forno di sinterizzazione a pressione calda sottovuoto è una pietra miliare nella preparazione di ceramiche resistenti all'usura ad alta temperatura, offrendo una soluzione solida per la creazione di materiali densi e ad alte prestazioni che soddisfano i severi requisiti di varie applicazioni industriali.

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Articoli correlati

- Il paradosso della pressione: perché più non è sempre meglio nella sinterizzazione a pressa calda

- La Fisica Inosservata della Perfezione: Padroneggiare Calore, Pressione e Tempo

- La Fisica delle Forme Impossibili: Come lo Stampaggio a Caldo ha Ridefinito l'Acciaio ad Alta Resistenza

- Sconfiggere il Vuoto: Il Potere Silenzioso della Pressatura a Caldo Sottovuoto

- La fisica della permanenza: come le presse a caldo forgiano il mondo moderno