Caratteristiche e applicazioni del forno a induzione sottovuoto

Contesto storico e prime applicazioni

La nascita del forno a induzione sottovuoto risale al 1917 in Germania, segnando un momento cruciale nell'innovazione metallurgica. Questa tecnologia pionieristica è stata inizialmente sfruttata per affrontare le complesse sfide della fusione dei metalli per i motori degli aerei e dei razzi, che richiedevano materiali di purezza e resistenza senza pari. L'ambiente sotto vuoto fornito da questi primi forni consentiva un controllo preciso delle reazioni chimiche, essenziale per la produzione di leghe ad alte prestazioni.

Nelle fasi iniziali del suo sviluppo, il forno a induzione sotto vuoto è stato utilizzato principalmente nella nascente industria aerospaziale. La necessità di materiali leggeri ma robusti, in grado di resistere a condizioni estreme, era forte e il forno a induzione sottovuoto è emerso come una soluzione a questi requisiti rigorosi. Isolando il processo di fusione dai contaminanti atmosferici, gli ingegneri potevano ottenere i metalli di elevata purezza necessari per il funzionamento affidabile dei motori di aerei e razzi.

Le prime applicazioni del forno a induzione sottovuoto non solo sottolinearono il suo potenziale, ma gettarono anche le basi per i suoi futuri progressi. Con l'evoluzione della tecnologia, anche il suo campo di applicazione si è esteso al di là del settore aerospaziale per abbracciare una miriade di industrie, ognuna delle quali beneficia dei vantaggi unici offerti dalla fusione a induzione sotto vuoto.

Uso diffuso in vari settori

Il forno di fusione a induzione sotto vuoto (VIM) è diventato uno strumento indispensabile in una moltitudine di industrie high-tech, in particolare nei settori in cui la purezza e la precisione dei materiali sono fondamentali. Le sue applicazioni spaziano dal settore aerospaziale e della difesa all'energia nucleare e all'elettronica, ognuna delle quali beneficia delle capacità uniche dei forni VIM.

Nell'industria aerospaziale, i forni VIM sono fondamentali per produrre leghe ad alte prestazioni e acciai speciali in grado di resistere a condizioni estreme. Questi materiali sono utilizzati nella costruzione di motori di aerei, componenti strutturali e parti di veicoli spaziali, dove l'affidabilità e la durata sono irrinunciabili. La capacità di fondere e raffinare i metalli in un ambiente sottovuoto controllato garantisce che i prodotti finali soddisfino i più severi standard di qualità.

Analogamente, nel settore della difesa, i forni VIM svolgono un ruolo chiave nella produzione di missili e razzi. La precisione e la purezza dei metalli prodotti sono essenziali per garantire la funzionalità e la sicurezza di questi sistemi ad alto rischio. L'ambiente sotto vuoto impedisce la contaminazione da parte dei gas atmosferici, che potrebbero altrimenti indebolire l'integrità strutturale dei componenti.

Anche le applicazioni nel campo dell'energia nucleare si affidano in larga misura ai forni VIM per la creazione di materiali in grado di resistere alle dure condizioni dei reattori. La produzione di componenti dei reattori, come il rivestimento del combustibile e i materiali strutturali, richiede metalli di eccezionale purezza e resistenza ai danni delle radiazioni. I forni VIM forniscono il controllo necessario sul processo di fusione per ottenere queste proprietà.

Nell'industria elettronica, i forni VIM sono utilizzati per produrre leghe e acciai speciali che sono parte integrante della produzione di semiconduttori e altri componenti elettronici sensibili. L'elevato livello di purezza e la capacità di controllare con precisione la composizione chimica dei metalli sono fondamentali per garantire le prestazioni e l'affidabilità di questi componenti.

| Industria | Applicazioni chiave | Vantaggi dell'uso dei forni VIM |

|---|---|---|

| Aerospaziale | Motori aeronautici, parti di veicoli spaziali | Elevata affidabilità, durata e purezza |

| Difesa | Missili, razzi | Precisione, sicurezza e integrità strutturale |

| Energia nucleare | Componenti di reattori | Purezza, resistenza ai danni da radiazioni |

| Elettronica | Semiconduttori, componenti elettronici | Elevata purezza, controllo chimico preciso |

L'adozione diffusa dei forni VIM in questi settori sottolinea la loro importanza nel progresso tecnologico e nel garantire la sicurezza e l'efficienza dei sistemi critici.

Vantaggi della fusione a induzione sottovuoto

La fusione a induzione sottovuoto (VIM) offre diversi vantaggi che la rendono un metodo preferito in vari settori della lavorazione dei metalli di alta precisione. Uno dei vantaggi più significativi è l'eliminazionel'eliminazione dei gas. Grazie alle pressioni estremamente basse, in genere intorno a 0,000001 atmosfere, i gas indesiderati e gli elementi volatili potenzialmente dannosi vengono efficacemente rimossi dalle materie prime durante la fusione. Questo processo garantisce che il prodotto finale sia privo di contaminanti che potrebbero altrimenti degradarne la qualità e le prestazioni.

Inoltre, il VIM fornisceun controllo eccezionale sulla composizione chimica. L'assenza di atmosfera consente un controllo preciso e riproducibile degli elementi reattivi all'interno del metallo fuso. Questo livello di controllo è fondamentale per creare leghe con proprietà specifiche, garantire la coerenza della produzione e soddisfare i rigorosi standard industriali.

Un altro vantaggio fondamentale è ilcontrollo di processo superiore che il VIM offre. Il controllo indipendente di pressione, temperatura e agitazione induttiva crea un ambiente altamente adattabile. Questa adattabilità consente di sviluppare pratiche di fusione specificamente adattate alla composizione della lega e alle proprietà finali desiderate. La possibilità di regolare con precisione questi parametri garantisce che ogni lotto di metallo soddisfi esattamente le specifiche richieste per l'applicazione prevista.

In sintesi, i vantaggi della fusione a induzione sottovuoto, tra cui l'eliminazione dei gas, il preciso controllo chimico e la superiore adattabilità del processo, la rendono una tecnologia indispensabile nei settori in cui la purezza e la consistenza dei materiali sono fondamentali.

Processo di fusione a induzione sotto vuoto

Fusione, raffinazione e lega sotto vuoto

Il processo di fusione, raffinazione e lega dei metalli in un ambiente sotto vuoto offre numerosi vantaggi metallurgici. Il funzionamento in condizioni di vuoto, tipicamente compreso tra 10^-1 e 10^-4 mbar, garantisce un'atmosfera priva di ossigeno. Questo ambiente limita notevolmente la formazione di inclusioni di ossidi non metallici e impedisce l'ossidazione degli elementi reattivi, mantenendo così la purezza del metallo.

Nella fusione sottovuoto, l'assenza di una copertura protettiva della scoria riduce il rischio di contaminazione accidentale della scoria o di inclusioni nel lingotto. Questo metodo facilita anche la regolazione precisa della composizione della lega e della temperatura di fusione, ottenendo tolleranze compositive molto strette e bassi contenuti di gas. Inoltre, le condizioni di vuoto favoriscono la rimozione di elementi in traccia indesiderati con elevate pressioni di vapore e gas disciolti come ossigeno, idrogeno e azoto.

Uno dei vantaggi principali della fusione sotto vuoto è la capacità di decarburare i metalli senza perdite sostanziali di elementi di lega reattivi. Ciò è particolarmente vantaggioso per gli acciai e le superleghe ad alto tenore di lega, dove un contenuto di carbonio molto basso è essenziale per prevenire la formazione di carburi e migliorare la saldabilità. La dipendenza dalla pressione della reazione CO in presenza di una ridotta pressione parziale di monossido di carbonio garantisce l'efficienza e l'efficacia di questo processo di decarburazione.

I sistemi di fusione sotto vuoto sono utilizzati anche per rimuovere gli elementi in traccia attraverso l'evaporazione. L'assenza di una fase gassosa sopra la fusione consente ai vapori di fuoriuscire senza interagire, migliorando la purezza del prodotto finale. Questo controllo meticoloso del processo di fusione assicura che i metalli e le leghe risultanti siano della massima qualità, adatti alle applicazioni più esigenti nei settori aerospaziale, dell'energia nucleare e dell'elettronica.

Ruolo nella produzione di leghe ad alta temperatura

I metodi di fusione sotto vuoto svolgono un ruolo fondamentale nella produzione di leghe ad alta temperatura, migliorandone significativamente le caratteristiche prestazionali. Operando in un ambiente sotto vuoto controllato, questi metodi non solo aumentano la temperatura massima di esercizio delle leghe, ma ne garantiscono anche l'integrità strutturale e la durata in condizioni estreme.

Ad esempio, nel settore aerospaziale e della difesa, le leghe deformate ad alta temperatura sono fondamentali per la produzione di componenti come pale di turbine, parti di motori ed elementi strutturali che devono resistere a temperature e pressioni elevate. Il processo di fusione sottovuoto controlla meticolosamente il contenuto di ossigeno, carbonio, azoto e impurità nel metallo, rafforzandone la resistenza alle alte temperature e alla corrosione. Questa precisione è fondamentale per l'affidabilità e l'efficienza dei motori degli aerei, delle turbine a gas e dei sistemi di propulsione dei razzi.

Allo stesso modo, le leghe fuse ad alta temperatura, utilizzate nella produzione di parti complesse come le pale e i dischi delle turbine, traggono immensi benefici dalla fusione sotto vuoto. Questa tecnica garantisce l'ottimizzazione dei parametri di fluidità e solidificazione del metallo, riducendo al minimo difetti come pori e cavità da ritiro. Di conseguenza, i getti presentano un'accuratezza e una qualità superiori, soddisfacendo i severi requisiti delle applicazioni ad alte prestazioni.

In sintesi, i metodi di fusione sotto vuoto sono indispensabili per la produzione di leghe ad alta temperatura, in quanto forniscono i miglioramenti necessari in termini di tolleranza alla temperatura, resistenza strutturale e qualità complessiva del materiale.

Struttura dell'apparecchiatura del forno fusorio a induzione sottovuoto

Componenti principali

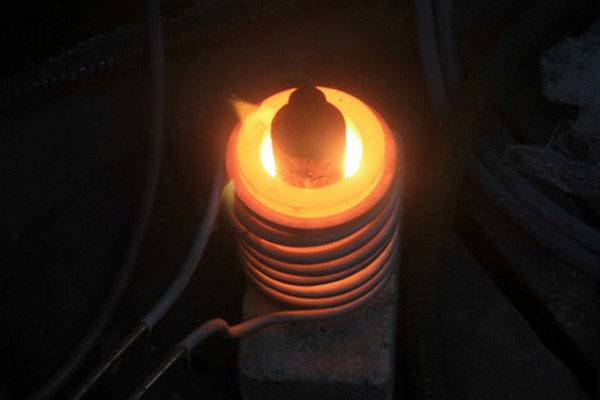

Il forno fusorio a induzione sottovuoto è un'apparecchiatura sofisticata che comprende diversi componenti critici, ognuno dei quali svolge un ruolo fondamentale nel processo di fusione. Ilguscio del forno funge da involucro protettivo esterno, garantendo l'integrità dell'ambiente sotto vuoto. All'interno, l'induttoreinduttore genera il campo magnetico necessario per il riscaldamento a induzione, influenzando direttamente l'efficienza e il controllo del processo di fusione. Ilcrogiolo contiene il materiale da fondere, spesso realizzato con materiali in grado di resistere alle alte temperature e alle reazioni chimiche.

Per facilitare il versamento del metallo fuso, il forno è dotato di unmeccanismo di inclinazioneche consente un controllo preciso dell'angolo del crogiolo. Inoltre, unmeccanismo di stampo per lingotti è integrato per modellare il metallo fuso in lingotti durante il raffreddamento. L'alimentazione è fornita da un dispositivo didispositivo di alimentazioneche garantisce una fonte di energia stabile e costante. Infine, unsistema di raffreddamento ad acqua è essenziale per gestire i carichi termici e prevenire il surriscaldamento dei componenti del forno.

Ognuno di questi componenti è meticolosamente progettato e integrato per garantire il regolare funzionamento del processo di fusione a induzione sotto vuoto, contribuendo alla sua efficienza e affidabilità in varie applicazioni industriali.

Considerazioni sulla progettazione

Quando si progetta un forno di fusione a induzione sottovuoto, è necessario tenere conto di diverse considerazioni critiche per garantire prestazioni e sicurezza ottimali. Una delle questioni principali è la prevenzione dello scarico del vuoto, che può portare a guasti catastrofici. Ciò richiede una sigillatura meticolosa e l'uso di materiali di alta qualità in grado di resistere alle condizioni di vuoto.

Inoltre, è fondamentale isolare tutti i corpi elettricamente carichi. Ciò comporta l'uso di materiali isolanti specializzati in grado di mantenere l'integrità in condizioni di alta tensione e di resistere alla degradazione termica. Un isolamento adeguato non solo garantisce la sicurezza del funzionamento, ma migliora anche l'efficienza dei componenti elettrici.

Un altro aspetto cruciale della progettazione è l'induttore. L'induttore deve essere privo di spigoli o bave, che possono causare un riscaldamento localizzato e potenziali guasti. Bordi lisci e arrotondati distribuiscono il calore in modo più uniforme e riducono il rischio di guasti meccanici. Questa attenzione ai dettagli nella progettazione dell'induttore è essenziale per mantenere la longevità e le prestazioni del forno.

| Considerazioni sul design | Importanza |

|---|---|

| Evitare lo scarico del vuoto | Previene guasti catastrofici e garantisce la sicurezza operativa. |

| Isolamento dei corpi elettrici | Aumenta la sicurezza e l'efficienza mantenendo l'integrità dell'isolamento. |

| Design liscio dell'induttore | Riduce il rischio di guasti meccanici e garantisce una distribuzione uniforme del calore. |

Queste considerazioni progettuali non sono solo dettagli tecnici, ma sono fondamentali per il buon funzionamento di un forno fusorio a induzione sottovuoto.

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Articoli correlati

- Come la fusione a induzione sottovuoto (VIM) trasforma la produzione di leghe ad alte prestazioni

- Forno fusorio sottovuoto: una guida completa alla fusione a induzione sottovuoto

- Come la fusione a induzione sotto vuoto previene i guasti catastrofici dei materiali nei componenti critici

- Come la fusione a induzione sottovuoto consente prestazioni superiori dei materiali nei settori critici

- Applicazione della tecnologia di pressatura isostatica a caldo nella fusione di leghe ad alta temperatura a base di nichel