Stai guardando di nuovo il rapporto di laboratorio. La composizione chimica del tuo ultimo lotto è fuori specifica. È la terza volta questo mese. La linea di produzione è ferma, un cliente prezioso sta aspettando e migliaia di dollari di leghe di alta qualità sono ora essenzialmente rottami. Hai ricontrollato le materie prime, calibrato i sensori di temperatura e modificato i tempi di ciclo. Eppure, i risultati sono ancora imprevedibili. Sembra che tu stia combattendo un fantasma nella macchina.

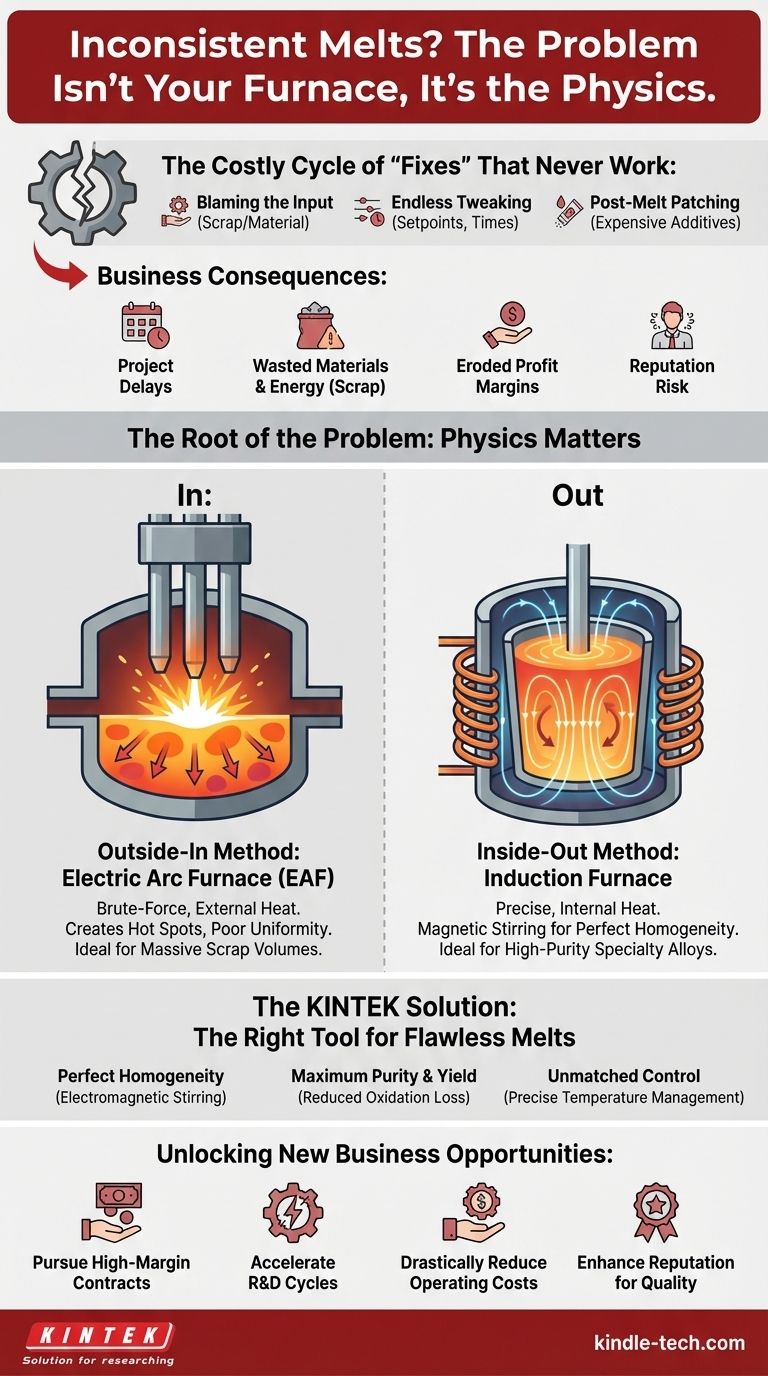

Il Costoso Ciclo di "Riparazioni" Che Non Funzionano Mai

Questo scenario è frustrantemente comune nelle fonderie e nei laboratori focalizzati su metalli di alta qualità. Di fronte a fusioni incoerenti, contaminazione o scarsa omogeneità della lega, la risposta tipica è un frenetico elenco di aggiustamenti:

- Dare la Colpa all'Input: "Deve essere un lotto difettoso di rottami o materie prime."

- Modifiche Infinite: Regolare costantemente i setpoint di temperatura, i tempi di mantenimento e i livelli di potenza, sperando di imbattersi in un "numero magico".

- Correzioni Post-Fusione: Tentare di correggere il bagno fuso con additivi costosi, un processo sia costoso che inaffidabile.

Questi sforzi, sebbene ben intenzionati, sono spesso un vicolo cieco. Trattano i sintomi, non la malattia. Le conseguenze aziendali sono gravi e tangibili: i ritardi nei progetti si estendono per mesi, i cicli di ricerca e sviluppo sono paralizzati da dati inaffidabili e i margini di profitto sono erosi da energia e materiali sprecati. Soprattutto, la tua reputazione di qualità e affidabilità è a rischio con ogni lotto incoerente che esce dalla porta.

La Radice del Problema: Riscaldamento dall'Esterno verso l'Interno vs. dall'Interno verso l'Esterno

Il motivo per cui queste riparazioni falliscono è che il problema non è nelle tue impostazioni o nei tuoi input. È nella fisica fondamentale di come il tuo forno genera calore.

La maggior parte delle persone nel settore parla di "Forni Elettrici" come un'unica categoria. Tuttavia, la distinzione critica non è tra "elettrico" e qualcos'altro, ma tra i due tipi dominanti di forni elettrici: il Forno ad Arco Elettrico (EAF) e il Forno a Induzione. Operano su principi completamente diversi.

Il Metodo "Esterno-Interno": Il Forno ad Arco Elettrico (EAF)

Un EAF funziona come un fulmine controllato. Utilizza enormi elettrodi di grafite per creare un arco elettrico incredibilmente caldo che colpisce la superficie del metallo. Il calore viene generato all'esterno del materiale e poi trasferito verso l'interno.

Questo è un metodo potente e di forza bruta, eccellente per fondere rapidamente enormi quantità di rottami d'acciaio. Tuttavia, è intrinsecamente meno controllato. Crea punti caldi intensi, rende difficile raggiungere una temperatura uniforme e può introdurre impurità dagli elettrodi o dall'atmosfera.

Il Metodo "Interno-Esterno": Il Forno a Induzione

Un forno a induzione funziona come un microonde ad alta potenza e senza contatto per i metalli. Utilizza un campo magnetico per generare correnti elettriche direttamente all'interno del metallo stesso. La resistenza del metallo a queste correnti crea calore dall'interno.

Questo riscaldamento "interno-esterno" è incredibilmente preciso, veloce e uniforme. Inoltre, il campo magnetico agita naturalmente e delicatamente il bagno fuso, garantendo che tutti gli elementi siano perfettamente miscelati.

Questo è il momento "aha": se stai cercando di ottenere una perfetta omogeneità della lega utilizzando uno strumento di riscaldamento "esterno-interno", stai costantemente combattendo la sua natura fondamentale. Nessuna quantità di modifiche può compensare completamente un metodo di riscaldamento non progettato per la precisione.

Lo Strumento Giusto per una Fusione Impeccabile: Perché la Fisica Conta

Per risolvere un problema alla radice, hai bisogno di uno strumento che sia fondamentalmente allineato con il tuo obiettivo.

- Se il tuo obiettivo è la fusione di massa di grandi volumi di rottami, la potenza esterna di un EAF è lo strumento giusto.

- Se il tuo obiettivo è produrre leghe speciali di alta purezza e perfettamente omogenee, hai bisogno del riscaldamento interno preciso di un forno a induzione.

Non si tratta di un forno "migliore" dell'altro; si tratta di scegliere il principio fisico giusto per il lavoro. Un forno a induzione non è solo un contenitore che si scalda, è uno strumento di precisione ingegnerizzato per controllare le proprietà metallurgiche a livello molecolare.

Dove si Inseriscono le Soluzioni KINTEK

In KINTEK, abbiamo costruito le nostre soluzioni di trattamento termico basate su una profonda comprensione di questi principi. I nostri forni a induzione non sono solo un'alternativa; sono la risposta specifica per laboratori e produttori che non possono compromettere la qualità.

- Per una Perfetta Omogeneità: L'agitazione elettromagnetica intrinseca nei nostri forni garantisce una miscela uniforme, eliminando le incoerenze che affliggono gli EAF.

- Per Massima Purezza e Resa: Il processo di riscaldamento interno contenuto riduce drasticamente la perdita di costosi elementi di lega dovuta all'ossidazione, facendoti risparmiare denaro su ogni singola fusione.

- Per un Controllo Ineguagliabile: Generando calore direttamente all'interno del materiale, i nostri sistemi forniscono il controllo preciso della temperatura necessario per soddisfare le specifiche più rigorose per applicazioni aerospaziali, mediche o altre ad alte prestazioni.

La nostra attrezzatura è progettata per risolvere il problema dell'incoerenza alla fonte, rendendo la qualità un risultato prevedibile, non un gioco d'azzardo.

Oltre la Risoluzione dei Problemi: Sbloccare Nuove Opportunità di Business

Una volta che smetti di combattere la tua attrezzatura e inizi a usare lo strumento giusto, fai più che risolvere un vecchio problema. Sblocchi potenzialità completamente nuove per la tua attività.

Con la precisione affidabile di un forno a induzione KINTEK, ora puoi:

- Perseguire con fiducia contratti ad alto margine in settori esigenti come l'aerospaziale, il medicale e l'elettronica.

- Accelerare i cicli di R&S producendo ogni volta lotti di test coerenti e ripetibili.

- Ridurre drasticamente i costi operativi attraverso una maggiore efficienza energetica e una perdita quasi nulla di leghe preziose.

- Migliorare la tua reputazione come fornitore di scelta per componenti di altissimo livello e critici per la qualità.

Risolvere il problema dell'incoerenza delle fusioni non significa solo correggere un problema tecnico; significa elevare le tue capacità operative e la tua posizione competitiva sul mercato.

Questo principio fondamentale: identificare la causa fisica alla radice di un problema e applicare lo strumento correttamente ingegnerizzato, è al centro di tutto ciò che facciamo in KINTEK. La nostra competenza va oltre la semplice vendita di attrezzature; collaboriamo con te per risolvere le tue sfide di processo più fondamentali. Se sei pronto a passare dalla risoluzione di problemi ricorrenti allo sblocco di nuovo potenziale, il nostro team è qui per aiutarti. Discutiamo della tua applicazione specifica e troviamo la soluzione giusta per i tuoi obiettivi. Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Articoli correlati

- Il tuo forno a vuoto raggiunge la temperatura giusta, ma il tuo processo fallisce ancora. Ecco perché.

- Come la fusione a induzione sottovuoto (VIM) trasforma la produzione di leghe ad alte prestazioni

- Esplorazione dei forni a vuoto per tungsteno: Funzionamento, applicazioni e vantaggi

- Perché le tue giunzioni saldobrasate sono incoerenti e la soluzione non è nel forno

- Esplorare i vantaggi dell'uso del tungsteno per il riscaldamento dei forni