Importanza della sinterizzazione della zirconia nei restauri dentali

L'emergere di nuovi materiali in zirconia

L'avvento di materiali avanzati in zirconia ha rivoluzionato il settore, in particolare nelle applicazioni dentali e ortopediche. La zirconia stabilizzata con ittrio, ad esempio, si distingue per l'eccezionale resistenza termica, la bassa conduttività termica e la solida stabilità chimica. L'elevata resistenza alla frattura e la biocompatibilità di questo materiale lo rendono ideale per applicazioni complesse come gli impianti dentali e le protesi articolari dell'anca. Negli ultimi dieci anni, la zirconia stabilizzata con ittrio è stata ampiamente utilizzata in ortopedia per le teste delle articolazioni dell'anca e in odontoiatria per impianti, abutment, inlay, onlay e corone.

La natura polimorfa della zirconia, che esiste in allotropi monoclinici, tetragonali e cubici, ne aumenta ulteriormente la versatilità. In particolare, la forma tetragonale, benché metastabile a temperatura ambiente, subisce una trasformazione in zirconia monoclina in presenza di sollecitazioni esterne come sabbiatura, molatura e invecchiamento termico. Questa trasformazione, accompagnata da un'espansione volumetrica del 3-4%, induce tensioni di compressione che chiudono efficacemente le punte delle cricche, impedendone l'ulteriore propagazione. Questa proprietà unica rende l'ossido di zirconio superiore ad altre ceramiche dentali, offrendo una maggiore durata e affidabilità in applicazioni critiche.

Lo sviluppo di questi nuovi materiali in zirconia ha amplificato notevolmente il ruolo dei processi di sinterizzazione nel determinare la qualità del prodotto finale. A differenza dei materiali tradizionali, la sinterizzazione di queste varianti avanzate di zirconia richiede un controllo preciso della temperatura, dell'atmosfera e dei tempi di ciclo per ottenere risultati meccanici ed estetici ottimali. Di conseguenza, l'impatto della sinterizzazione dell'ossido di zirconio sui risultati dei prodotti è diventato sempre più pronunciato, richiedendo tecnologie avanzate per i forni e una gestione meticolosa dei processi.

Risultati estetici ottimali con le proprietà del materiale

Il raggiungimento di risultati estetici ottimali nella sinterizzazione dei nuovi materiali in zirconia è un obiettivo fondamentale, in particolare nel campo dei restauri dentali. L'interazione tra le proprietà del materiale e il processo di sinterizzazione è fondamentale, in quanto influenza direttamente l'aspetto finale e la funzionalità delle protesi dentali.

Per approfondire, si considerino i seguenti fattori chiave che contribuiscono ai risultati estetici:

-

Composizione del materiale: Le proprietà chimiche e fisiche dell'ossido di zirconio, come la struttura cristallina e la dimensione dei grani, svolgono un ruolo significativo. Ad esempio, l'ossido di zirconio monoclino tende a presentare un aspetto bianco latte, mentre l'ossido di zirconio tetragonale può ottenere un aspetto più traslucido e naturale.

-

Condizioni di sinterizzazione: La temperatura, la pressione e la durata del processo di sinterizzazione sono fondamentali. Le condizioni ottimali possono portare alla formazione di una ceramica densa e priva di crepe, con proprietà meccaniche superiori e una maggiore traslucenza.

-

Finitura superficiale: I trattamenti successivi alla sinterizzazione, come la rettifica e la lucidatura, possono affinare ulteriormente la finitura superficiale, riducendo i difetti visibili e migliorando l'estetica complessiva.

La tabella seguente riassume le condizioni di sinterizzazione tipiche per i diversi tipi di materiali in zirconia:

| Tipo di zirconia | Temperatura di sinterizzazione (°C) | Tempo di sinterizzazione (ore) | Dimensione dei grani (µm) |

|---|---|---|---|

| Monoclino | 1450-1500 | 2-3 | 0.5-1.0 |

| Tetragonale | 1500-1550 | 3-4 | 0.3-0.5 |

| Stabilizzato con ittrio | 1550-1600 | 4-5 | 0.2-0.4 |

Bilanciando attentamente questi fattori, i professionisti del settore dentale possono ottenere restauri in zirconia che non solo soddisfano i requisiti funzionali, ma offrono anche risultati estetici eccezionali.

Processo di sinterizzazione e componenti del forno

Comprendere il processo di sinterizzazione

Prima di addentrarci nelle complessità del forno di sinterizzazione, è essenziale comprendere le fasi fondamentali del processo di sinterizzazione. Questo processo inizia con la materia prima, tipicamente in polvere, che viene modellata e compattata per garantire l'uniformità ed eliminare i vuoti. Il materiale compattato viene quindi sottoposto a un riscaldamento controllato all'interno di un forno di sinterizzazione. La regolazione della temperatura è fondamentale: deve essere sufficientemente alta da facilitare l'adesione delle particelle senza provocarne la completa fusione. Durante questa fase di riscaldamento, le particelle subiscono una diffusione che porta alla formazione di colli e alla densificazione.

Il processo di sinterizzazione può essere suddiviso in diverse fasi chiave:

- Preparazione del materiale: La materia prima, solitamente una polvere, viene modellata e compattata per formare una struttura uniforme.

- Riscaldamento: Il materiale compattato viene riscaldato in un ambiente controllato, in genere al di sotto del punto di fusione dei materiali costituenti.

- Diffusione e incollaggio: Durante il riscaldamento, le particelle si diffondono e si legano, formando colli e aumentando la densità del materiale.

- Raffreddamento: Il prodotto sinterizzato viene raffreddato e si solidifica in una struttura rigida e coesa.

La comprensione di queste fasi è fondamentale per controllare fattori quali le atmosfere multiple nella camera, l'isolamento, i dispositivi di riscaldamento, i contaminanti, il controllo del programma e la ripetibilità. Ognuno di questi elementi svolge un ruolo critico nel garantire la qualità e la coerenza del prodotto finale.

Accessori di sinterizzazione e contaminanti

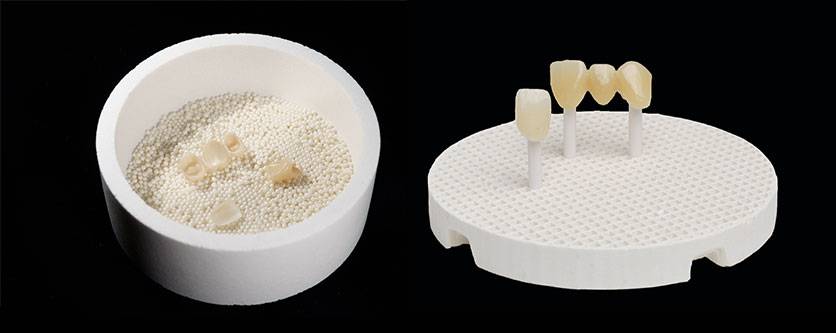

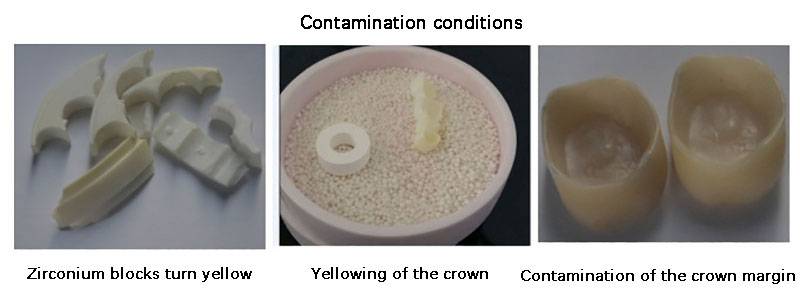

Quando si parla di accessori per la sinterizzazione, in particolare di vassoi chiusi o coperti, è essenziale comprendere il loro ruolo nel mantenere l'integrità del processo di sinterizzazione. I produttori raccomandano spesso l'uso di vassoi chiusi, rispetto a quelli aperti, soprattutto per la loro capacità di ridurre l'ingresso di contaminanti. Questi contaminanti, spesso introdotti attraverso la soluzione colorante, possono portare al deterioramento della camera e, cosa più critica, alla contaminazione incrociata.

I vassoi chiusi fungono da barriera, impedendo l'infiltrazione di elementi nocivi che potrebbero compromettere l'ambiente di sinterizzazione. Questo aspetto è particolarmente cruciale nelle applicazioni dentali, dove la purezza e la coerenza dell'atmosfera di sinterizzazione sono fondamentali per ottenere restauri di alta qualità. Riducendo al minimo l'esposizione dei materiali a contaminanti esterni, le vaschette chiuse contribuiscono a garantire che il prodotto finale soddisfi i rigorosi standard richiesti dalle protesi dentali.

Inoltre, l'uso di vassoi chiusi non è solo una questione di contenimento, ma migliora anche l'efficienza del processo di sinterizzazione. Creando un ambiente più controllato, queste vaschette consentono una migliore gestione della temperatura e risultati più prevedibili, essenziali per la ripetibilità e l'affidabilità dei cicli di sinterizzazione. Questo ambiente controllato è un fattore chiave per mantenere la longevità della camera di sinterizzazione e garantire che ogni lotto di restauri in zirconia sia di qualità costante.

In sintesi, sebbene le camere aperte possano offrire alcuni vantaggi in termini di accessibilità e facilità d'uso, i vantaggi delle camere chiuse in termini di controllo dei contaminanti e di efficienza del processo le rendono la scelta preferita in ambito professionale. Questa scelta sottolinea l'importanza di una meticolosa attenzione ai dettagli nel processo di sinterizzazione, dove anche piccoli contaminanti possono avere un impatto significativo sul prodotto finale.

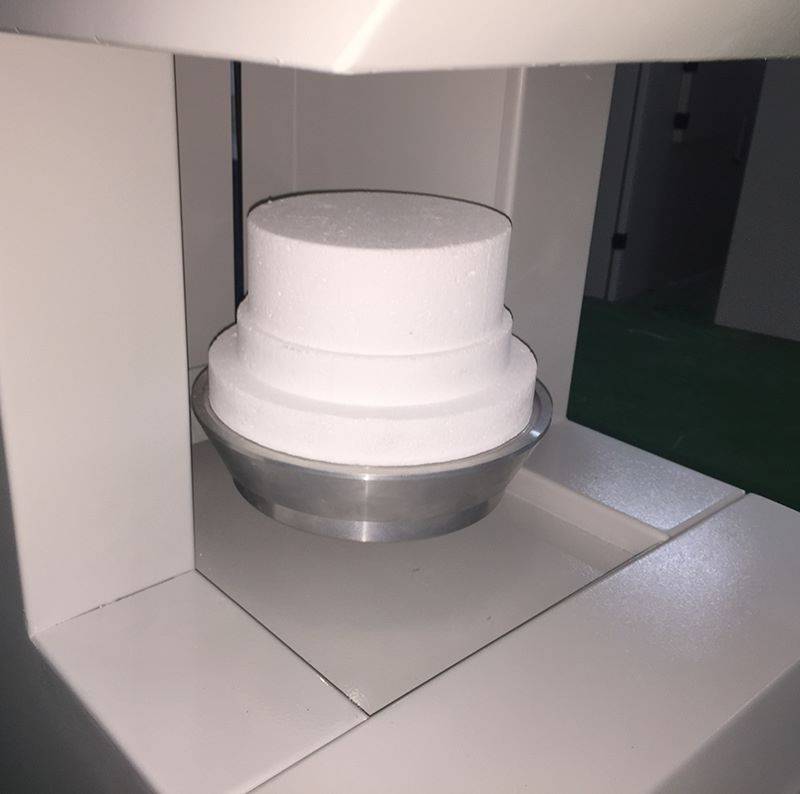

Riscaldamento e posizionamento nel forno

Quando si esaminano le complessità del riscaldamento all'interno del forno di sinterizzazione della zirconia, il posizionamento del vassoio gioca un ruolo cruciale. Il posizionamento del vassoio può influenzare in modo significativo la distribuzione della temperatura all'interno del crogiolo. In particolare, se il vassoio è posizionato direttamente sul tavolo di sinterizzazione, può determinare una differenza di temperatura di circa 30°C tra il crogiolo e la camera del forno. Questa discrepanza è dovuta principalmente al contatto diretto del vassoio con il tavolo, che può portare a una perdita di calore localizzata o a un riscaldamento non uniforme.

Per attenuare questo problema, si possono adottare diverse strategie. Un metodo efficace è l'utilizzo di supporti o distanziatori rialzati che sollevano il vassoio leggermente al di sopra del tavolo di sinterizzazione. In questo modo si crea una zona cuscinetto che consente una distribuzione più uniforme del calore. Inoltre, l'uso di vassoi chiusi, come menzionato nel contesto del controllo dei contaminanti, può contribuire a mantenere un profilo di temperatura più uniforme.

| Strategia di posizionamento | Impatto della temperatura | Metodi di mitigazione |

|---|---|---|

| Direttamente sul tavolo di sinterizzazione | ~30°C in meno nel crogiolo | Utilizzare supporti elevati o vassoi chiusi |

Considerando attentamente il posizionamento del vassoio, gli operatori del forno possono garantire un controllo più preciso della temperatura, essenziale per ottenere risultati di sinterizzazione ottimali. Questa attenzione ai dettagli è particolarmente importante nel contesto della sinterizzazione dell'ossido di zirconio, dove anche minime variazioni di temperatura possono influenzare significativamente le proprietà finali dei restauri dentali.

Controllo del ciclo e ripetibilità

Il controllo del ciclo non consiste solo nell'impostare un programma, ma anche nel garantire che il programma possa essere ripetuto in modo affidabile nel tempo. Immaginate di calibrare un forno oggi e di eseguire un programma di sinterizzazione specifico. Quel programma darà gli stessi risultati domani, la prossima settimana o addirittura tra sei mesi? È qui che entra in gioco il concetto di ripetibilità.

La ripetibilità nella sinterizzazione è fondamentale perché ha un impatto diretto sulla consistenza del prodotto finale. Se un forno non è in grado di mantenere lo stesso ciclo di sinterizzazione per periodi prolungati, la qualità dei restauri dentali in zirconia può variare, incidendo sia sull'estetica che sulla funzionalità. Questa variabilità può essere attribuita a diversi fattori, tra cui la degradazione del materiale, le variazioni delle condizioni ambientali e l'usura dei componenti del forno.

Per affrontare queste sfide, i moderni forni di sinterizzazione sono dotati di sistemi di controllo avanzati che monitorano e regolano i parametri in tempo reale. Questi sistemi assicurano che il processo di sinterizzazione rimanga costante, indipendentemente dalle variabili esterne. Ad esempio, le termocoppie incorporate nel forno misurano continuamente la temperatura e trasmettono questi dati al pannello di controllo, consentendo regolazioni immediate se la temperatura si discosta dai parametri impostati.

Inoltre, la manutenzione e la ricalibrazione regolari del forno sono essenziali per mantenere la ripetibilità. Ciò comporta il controllo e la sostituzione dei componenti usurati, come gli elementi riscaldanti e i materiali isolanti, per evitare qualsiasi degrado che possa influire sul ciclo di sinterizzazione.

In sintesi, se il controllo del ciclo è un aspetto fondamentale della sinterizzazione, è la ripetibilità di questo ciclo che definisce veramente l'affidabilità e l'efficacia di un forno di sinterizzazione. Assicurando che lo stesso programma di sinterizzazione possa essere eseguito in modo costante nel tempo, i produttori possono garantire la produzione di restauri dentali in zirconia di alta qualità con proprietà estetiche e funzionali ottimali.

Isolamento e design della termocoppia

Isolamento del focolare di alta qualità

L'isolamento del focolare di alta qualità è fondamentale per mantenere costante la temperatura del forno, essenziale per ottenere risultati di sinterizzazione ottimali. Questa costanza si ottiene principalmente attraverso l'efficace mantenimento di temperature elevate per periodi prolungati. Il design dell'isolamento nei forni di fascia alta spesso impiega una struttura a strati, simile a un sandwich, che incorpora due o tre materiali isolanti distinti.

Lo strato più interno di questa struttura è in genere il più resistente al calore, progettato per sopportare le temperature estreme incontrate durante il processo di sinterizzazione. Questo approccio multistrato non solo migliora la ritenzione termica, ma garantisce anche che l'isolamento rimanga efficace per periodi prolungati, riducendo il rischio di fluttuazioni di temperatura che potrebbero influire negativamente sul risultato della sinterizzazione.

Design e precisione della termocoppia

La termocoppia svolge un ruolo cruciale nel processo di sinterizzazione dell'ossido di zirconio, in quanto è incorporata nella camera del forno per monitorare e trasmettere continuamente i dati di temperatura in tempo reale al pannello di controllo. Questo componente critico è stato progettato meticolosamente utilizzando un filo di platino molto sottile, scelto per la sua eccezionale conduttività termica e resistenza alle alte temperature. La capacità del platino di mantenere la propria integrità in condizioni di calore estremo lo rende un materiale ideale per misurare con precisione le temperature richieste nei processi di sinterizzazione.

Oltre alle proprietà del materiale, anche il design della termocoppia garantisce precisione e affidabilità. La sottigliezza del filo di platino consente una risposta rapida alle variazioni di temperatura, assicurando che il pannello di controllo riceva informazioni aggiornate. Questa reattività è essenziale per mantenere i profili di temperatura precisi necessari per ottenere risultati di sinterizzazione ottimali. Anche il posizionamento della termocoppia all'interno della camera del forno è stato attentamente considerato per ridurre al minimo qualsiasi potenziale interferenza da parte di fattori esterni, migliorando ulteriormente la sua precisione.

Inoltre, il design della termocoppia incorpora tecniche di isolamento avanzate per proteggerla dal difficile ambiente del forno. Questo isolamento non solo protegge la termocoppia, ma garantisce anche che le letture della temperatura rimangano accurate, anche in presenza di rapide fluttuazioni di temperatura. Grazie alla combinazione di questi elementi di design, la termocoppia fornisce un mezzo robusto e affidabile per il monitoraggio della temperatura, indispensabile per ottenere restauri dentali in zirconia di alta qualità.

Elementi riscaldanti e loro impatto

Barre di silicio-molibdeno vs. barre di silicio-carbonio

L'elemento riscaldante del forno di sinterizzazione è in genere costituito da barre di silicio-carbonio (SiC) o da barre di silicio-molibdeno (MoSi2). Ciascun materiale presenta caratteristiche uniche che ne influenzano l'idoneità per le diverse applicazioni di sinterizzazione.

Barre di carbonio di silicio (SiC):

- Stabilità alle alte temperature: Le barre di carbone di silicio possono operare a temperature fino a 1450 gradi Celsius in atmosfera ossidante, rendendole altamente affidabili per un uso continuo.

- Resistenza alla corrosione e all'ossidazione: La loro eccezionale resistenza alla corrosione e all'ossidazione consente di prolungare la vita operativa, che spesso supera le 2000 ore.

- Proprietà meccaniche: Conosciute per la loro durezza e fragilità, le barre di SiC presentano un piccolo coefficiente di espansione, garantendo una deformazione minima in caso di rapidi cambiamenti di temperatura.

- Stabilità chimica: Queste barre sono altamente resistenti agli acidi forti e mantengono la loro integrità anche in ambienti chimicamente aggressivi.

Barre di molibdeno silicio (MoSi2):

- Radiazione termica e controllo della temperatura: Le barre di MoSi2 sono rinomate per la loro forte capacità di irradiazione termica e per il preciso controllo della temperatura, fondamentale per mantenere un riscaldamento uniforme nel forno.

- Versatilità nella forma: Possono essere lavorate in varie forme, come barre, strisce, piastre o forme a U, garantendo flessibilità nell'installazione e nell'utilizzo.

- Economicità: Spesso sono considerati la scelta ideale per i forni elettrici industriali a media e alta temperatura e per i forni elettrici sperimentali, grazie alle loro elevate prestazioni economiche.

- Resistenza all'ossidazione: Quando sono calde, queste barre mostrano una forte resistenza all'ossidazione, contribuendo alla loro durata ed efficacia nelle applicazioni ad alta temperatura.

Entrambi i materiali svolgono un ruolo fondamentale nel processo di sinterizzazione, con i loro vantaggi distinti che soddisfano i diversi requisiti operativi e le condizioni ambientali all'interno del forno.

Vantaggi e svantaggi degli elementi riscaldanti

Ogni elemento riscaldante presenta una serie di vantaggi e svantaggi che è fondamentale considerare quando si sceglie il materiale giusto per un forno di sinterizzazione. La scelta dell'elemento riscaldante può avere un impatto significativo sull'efficienza, la durata e le prestazioni complessive del forno.

Vantaggi

- Versatilità nel design: Gli elementi riscaldanti sono disponibili in una varietà di forme e dimensioni, che consentono la personalizzazione per adattarsi a progetti e requisiti specifici del forno.

- Temperature di esercizio elevate: Questi elementi possono raggiungere le temperature operative e i carichi in watt più elevati, rendendoli ideali per i processi di sinterizzazione più impegnativi.

- Resistenza stabile: La resistenza rimane stabile nel tempo, consentendo di collegare in serie elementi nuovi e vecchi senza compromettere le prestazioni.

- Capacità di ciclaggio termico: I cicli termici rapidi sono possibili senza causare il degrado dell'elemento, garantendo prestazioni costanti per più cicli.

- Facilità di sostituzione: Gli elementi possono essere sostituiti con relativa facilità anche a forno caldo, riducendo i tempi di inattività e gli interventi di manutenzione.

- Lunga vita utile: Vantano la durata intrinseca più lunga tra tutti gli elementi riscaldanti elettrici, offrendo una soluzione economicamente vantaggiosa nel lungo periodo.

Svantaggi

- Apparecchiature di controllo della potenza costose: L'apparecchiatura di controllo dell'alimentazione richiesta per questi elementi è più costosa di quella per gli elementi metallici, in particolare a causa della necessità di una bassa tensione e di un'elevata corrente di avvio, che spesso richiede l'uso di trasformatori.

- Costo iniziale elevato: Questi elementi sono i più costosi tra quelli presi in considerazione, il che può comportare un notevole investimento finanziario iniziale.

- Rischio di frattura della ceramica: Il materiale ceramico utilizzato in alcuni elementi comporta un rischio di frattura, che può portare a guasti imprevisti e a costi di manutenzione aggiuntivi.

Con il passare del tempo, la tendenza a cicli di sinterizzazione più rapidi, caratterizzati da riscaldamento e raffreddamento rapidi, è destinata a diventare sempre più diffusa. Questo cambiamento richiederà elementi riscaldanti in grado di sopportare e gestire efficacemente questi rapidi cambiamenti termici.

Tendenze future nella sinterizzazione della zirconia

Elettronica di alto livello e funzionamento a distanza

Nei moderni forni di cottura di fascia alta, l'integrazione di elettronica sofisticata consente un controllo preciso di ogni aspetto del ciclo di cottura. Questi sistemi avanzati non solo monitorano e memorizzano parametri critici come la tensione e la temperatura, ma assicurano anche che ogni ciclo venga eseguito con una precisione senza pari. La possibilità di azionare questi forni a distanza ne aumenta ulteriormente l'utilità, consentendo ai tecnici di gestire e risolvere i problemi dei processi praticamente da qualsiasi luogo.

Questo livello di controllo è particolarmente vantaggioso negli ambienti in cui sono necessarie regolazioni immediate per mantenere condizioni di cottura ottimali. Ad esempio, se viene rilevata una deviazione della temperatura, il sistema può correggere automaticamente l'impostazione o avvisare l'operatore di intervenire. Questo approccio proattivo riduce al minimo il rischio di risultati inferiori agli standard e garantisce che ogni ciclo di cottura sia conforme ai più elevati standard di qualità.

Inoltre, le funzioni di supporto avanzate integrate in questi sistemi forniscono analisi dei dati e diagnostica in tempo reale. Questo non solo aiuta nella risoluzione dei problemi, ma facilita anche il miglioramento continuo, identificando modelli e aree da ottimizzare. La combinazione di funzionamento a distanza e supporto avanzato assicura che anche i processi di sinterizzazione più complessi possano essere gestiti con facilità e precisione.

Riduzione dei tempi di sinterizzazione

Il futuro della sinterizzazione dell'ossido di zirconio è pronto per un salto significativo con l'avvento di programmi di sinterizzazione che riducono drasticamente il tempo di processo a due ore o meno. Questa innovazione non è solo un miglioramento minore, ma un vero e proprio cambio di rotta che sfrutta alte velocità, temperature elevate e cicli di raffreddamento rapidi.

La sinterizzazione ad alta velocità, spesso definita "sinterizzazione flash", consiste nel sottoporre la zirconia a calore e pressione intensi in una frazione del tempo tradizionale. Questo metodo non solo accelera il processo di densificazione, ma riduce anche il consumo di energia e i costi operativi. La chiave per ottenere una sinterizzazione così rapida sta nel controllo preciso dei gradienti di temperatura e nell'ottimizzazione dei componenti del forno, come gli elementi riscaldanti e le termocoppie.

Inoltre, l'integrazione di sistemi di raffreddamento avanzati garantisce che l'ossido di zirconio mantenga l'integrità strutturale e le proprietà desiderate del materiale dopo la sinterizzazione. Le rapide velocità di raffreddamento aiutano a prevenire la crescita dei grani e a mantenere le microstrutture fini, che sono fondamentali per la resistenza meccanica e l'estetica dei restauri dentali.

In sintesi, la riduzione del tempo di sinterizzazione a meno di due ore rappresenta una svolta nel settore della lavorazione dell'ossido di zirconio, che promette maggiore efficienza, economicità e qualità superiore del prodotto.

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Idrogeno Inertee Controllato all'Azoto

Articoli correlati

- Migliorare il lavoro odontoiatrico con un forno dentale di alta qualità

- Capire il funzionamento di un forno per ceramica dentale

- Guida completa all'applicazione del forno a caldo sotto vuoto

- Come scegliere il miglior forno dentale in porcellana

- Gli ultimi progressi nei forni per la sinterizzazione della zirconia per applicazioni dentali