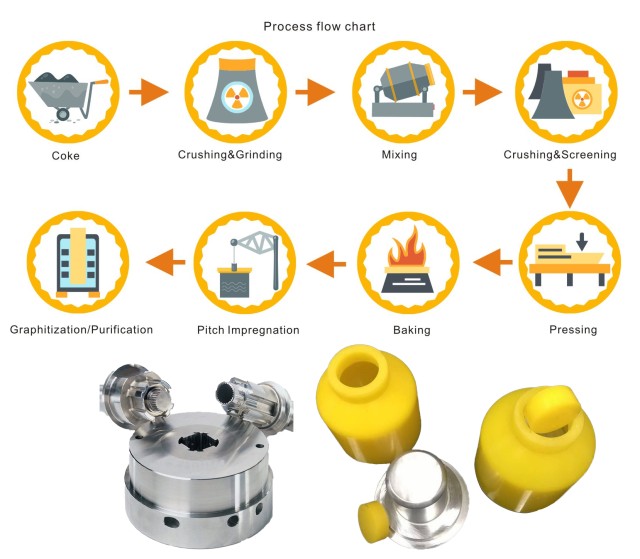

Introduzione alla pressatura isostatica

La pressatura isostatica è un processo produttivo utilizzato per la produzione di materiali e componenti ad alta densità e resistenza. La pressatura isostatica consiste nell'applicare una pressione uniforme in tutte le direzioni a un materiale in polvere, contenuto in uno stampo flessibile o rigido. Questa tecnica può essere realizzata con la tecnologia del sacco a umido o a secco, che prevede l'immersione dello stampo in un mezzo liquido o gassoso, rispettivamente. I prodotti pressati isostaticamente offrono diversi vantaggi, come una densità uniforme, un'elevata resistenza al verde e un'eccellente finitura superficiale. Sono ampiamente utilizzati in applicazioni quali l'industria aerospaziale, medica e automobilistica.

Indice dei contenuti

Tipi di pressatura isostatica

La pressatura isostatica è un processo produttivo versatile che può essere utilizzato per creare un'ampia gamma di prodotti di alta qualità. Esistono due tipi di pressatura isostatica: la pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP).

Pressatura isostatica a freddo (CIP)

La pressatura isostatica a freddo prevede la compattazione di polveri racchiuse in stampi elastomerici. In questo processo, lo stampo viene inserito in una camera di pressione e riempito con un liquido a temperatura ambiente prima che la pressa applichi la pressione da tutti i lati, condensando la polvere metallica. Di conseguenza, le particelle di polvere si legano meccanicamente tra loro, creando un corpo solido verde. Esistono due tipi di presse utilizzate per la pressatura isostatica a freddo dei sacchi a secco: le presse isostatiche monostatiche con strutture a cavità singola e le presse isostatiche densomatiche con design a più cavità. La pressatura isostatica a freddo è utilizzata per prodotti che richiedono un alto grado di precisione, come parti in ceramica e polveri metalliche. Poiché la pressione viene applicata a temperatura ambiente, il processo è relativamente rapido e poco costoso. Tuttavia, i prodotti risultanti potrebbero non avere lo stesso grado di resistenza e tenacità di quelli ottenuti con la pressatura isostatica a caldo.

Pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo prevede la compattazione del materiale in polvere ad alta temperatura e pressione, utilizzando un contenitore metallico sigillato. L'alta temperatura e la pressione fanno sì che le particelle di polvere si fondano tra loro, ottenendo un prodotto con una microstruttura uniforme e proprietà meccaniche eccellenti. La pressatura isostatica a caldo è utilizzata per creare prodotti che richiedono un alto grado di resistenza e tenacità, come i componenti dei motori degli aerei e le barre di combustibile nucleare. Il processo è più costoso e lungo rispetto alla pressatura isostatica a freddo, ma consente di ottenere prodotti di qualità superiore. La pressatura isostatica a caldo (HIP) prevede l'applicazione simultanea di temperatura e pressione per ottenere pezzi completamente densi (al 100% della densità teorica) ed è utilizzata principalmente per ceramiche ingegnerizzate che richiedono proprietà ottimali per applicazioni ad alte prestazioni.

In conclusione, la pressatura isostatica è un processo produttivo versatile che può essere utilizzato per creare un'ampia gamma di prodotti di alta qualità. Il tipo di pressatura isostatica utilizzato dipende dalle proprietà richieste per il prodotto. La pressatura isostatica a freddo viene utilizzata per prodotti che richiedono precisione, mentre quella a caldo per prodotti che richiedono resistenza e tenacità.

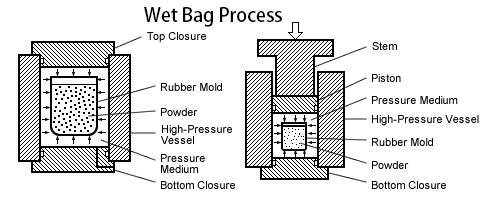

Tecnologia dei sacchi umidi

La pressatura isostatica è un processo di produzione che consente di ottenere prodotti ceramici di alta qualità con densità e resistenza uniformi. Una delle tecniche utilizzate nella pressatura isostatica è nota come tecnologia del sacco umido.

Riempimento del sacco con polvere di ceramica

La tecnologia del sacco umido prevede il riempimento di un sacco flessibile con polvere di ceramica. Il sacco viene poi immerso in un mezzo liquido, che può essere acqua o olio.

Applicazione dell'alta pressione

Il sacchetto viene quindi sottoposto a una pressione elevata, fino a 200 MPa, che comprime la polvere in modo uniforme da tutte le direzioni, ottenendo una densità uniforme e una porosità ridotta.

Distribuzione uniforme della pressione

Il mezzo liquido aiuta anche a distribuire la pressione in modo uniforme e a prevenire la formazione di crepe o difetti nel prodotto finale.

Rimozione del sacco e asciugatura della polvere

Dopo la pressatura, il sacchetto viene accuratamente rimosso e la polvere compressa viene essiccata e sinterizzata per ottenere le proprietà desiderate.

Utilizzo in vari settori

La tecnologia del sacco umido è particolarmente utile per la produzione di forme complesse e componenti di grandi dimensioni che richiedono elevata precisione e affidabilità. È comunemente utilizzata nell'industria aerospaziale, automobilistica e medica, dove precisione e durata sono fondamentali.

Ampia gamma di materiali

Il processo consente di utilizzare un'ampia gamma di materiali ceramici, come l'allumina, la zirconia e il nitruro di silicio, ciascuno con proprietà e applicazioni uniche.

Attrezzature e competenze specializzate

Sebbene la tecnologia wet bag richieda attrezzature e competenze specifiche, offre vantaggi significativi rispetto ad altri processi produttivi, come lo stampaggio a iniezione o la pressatura a secco, in termini di qualità, economicità e scalabilità.

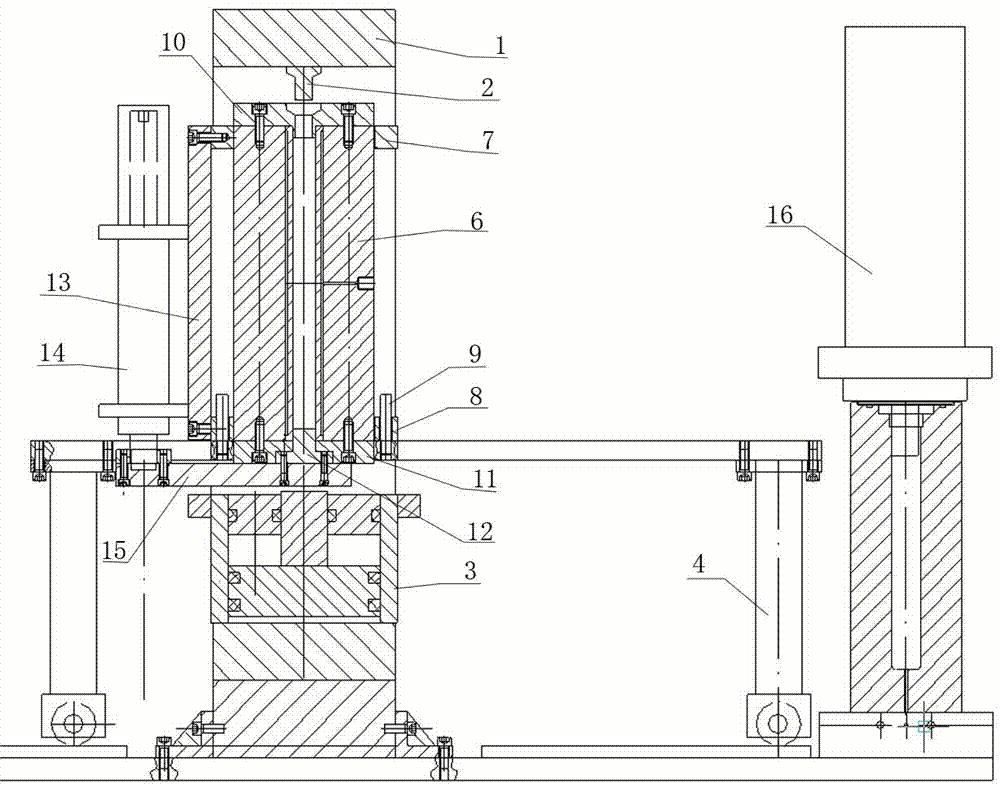

Tecnologia dei sacchi a secco

La tecnologia dei sacchi a secco è una forma di pressatura isostatica utilizzata per produrre prodotti uniformi e di alta qualità. Il processo prevede l'utilizzo di un sacco flessibile riempito di polvere per creare la forma desiderata. Ecco il processo passo dopo passo di come funziona la tecnologia Dry Bag:

Fase 1: riempimento del sacco con la polvere

La prima fase del processo di Dry Bag Technology consiste nel riempire il sacco flessibile con la polvere necessaria per creare la forma desiderata. La polvere viene misurata con cura per garantire che il prodotto finale sia della massima qualità.

Fase 2: posizionamento del sacchetto in una camera

Una volta riempito di polvere, il sacchetto viene inserito in una camera. La camera viene quindi pressurizzata con acqua o gas.

Fase 3: applicazione della pressione

Quando la pressione nella camera aumenta, le particelle di polvere all'interno del sacchetto sono costrette a conformarsi alla forma del sacchetto. Il sacchetto si espande per adattarsi alla pressione e alla forma della polvere.

Fase 4: raggiungimento della densità e della forma desiderate

La pressione viene mantenuta fino al raggiungimento della densità e della forma desiderate. Il prodotto finale è un sacchetto riempito di polvere che si è conformato alla forma desiderata.

Fase 5: rimozione del sacchetto e sinterizzazione del prodotto

Il sacchetto viene quindi rimosso dalla camera e il prodotto viene sinterizzato. La sinterizzazione è un processo che fonde insieme le particelle di polvere per creare un prodotto solido. Questo processo riduce al minimo la porosità e garantisce eccellenti proprietà meccaniche.

La tecnologia Dry Bag è comunemente utilizzata nella produzione di componenti in ceramica e metallo per applicazioni aerospaziali, mediche e industriali. Il processo presenta diversi vantaggi rispetto ai metodi di produzione tradizionali, tra cui la capacità di produrre forme complesse e una qualità costante. Inoltre, il processo è più ecologico rispetto ad altre forme di pressatura isostatica, in quanto non richiede l'uso di oli o lubrificanti.

In conclusione, la tecnologia Dry Bag è un metodo efficiente e versatile per produrre prodotti di alta qualità pressati isostaticamente. Il processo prevede il riempimento di un sacco flessibile con polvere, il suo posizionamento in una camera, l'applicazione di una pressione per conformare la polvere alla forma del sacco, il raggiungimento della densità e della forma desiderate e la sinterizzazione del prodotto. Il prodotto finale è di alta qualità, uniforme, con una porosità minima e proprietà meccaniche eccellenti.

Vantaggi della pressatura isostatica a freddo

La pressatura isostatica a freddo (CIP) è un processo di produzione che prevede la compattazione delle polveri in un solido altamente denso e uniforme mediante l'applicazione di una pressione elevata. Questo processo offre numerosi vantaggi, che lo rendono una scelta ideale per la produzione di un'ampia gamma di materiali. In questa sezione analizzeremo alcuni dei principali vantaggi della pressatura isostatica a freddo.

Forza verde

Uno dei principali vantaggi della pressatura isostatica a freddo è la capacità di produrre materiali con un'elevata resistenza verde. La resistenza verde si riferisce alla capacità di un materiale stampato di resistere alla manipolazione prima di essere completamente indurito. I materiali prodotti mediante pressatura isostatica a freddo hanno un'elevata resistenza verde, il che significa che tali materiali hanno un fatturato più elevato in quanto possono essere sinterizzati o lavorati più velocemente di altri materiali.

Densità uniforme

La pressatura isostatica a freddo assicura che i materiali abbiano una densità uniforme. Ciò significa che la contrazione sarà uniforme quando il materiale sarà sottoposto ad altri processi, come la sinterizzazione. La densità uniforme è dovuta al fatto che la pressione utilizzata nel CIP raggiunge ogni parte del materiale con la stessa intensità.

Forza uniforme

Poiché la pressione utilizzata per compattare i materiali è uguale in tutte le direzioni, il materiale ha una resistenza uniforme. I materiali con resistenza uniforme sono solitamente più efficienti di quelli senza resistenza uniforme.

Versatilità

Il CIP può essere utilizzato per produrre forme difficili che non possono essere realizzate con altri metodi. Inoltre, può essere utilizzato per produrre materiali di grandi dimensioni. L'unica limitazione alle dimensioni dei materiali prodotti con questo metodo è la dimensione del recipiente in pressione.

Resistenza alla corrosione

La pressatura isostatica a freddo migliora la resistenza alla corrosione di un materiale. Pertanto, i materiali sottoposti a questo processo hanno una durata maggiore rispetto alla maggior parte degli altri materiali.

Proprietà meccaniche

Le proprietà meccaniche dei materiali pressati isostatici a freddo sono migliorate. Tra le proprietà migliorate vi sono la duttilità e la resistenza.

Conclusione

La pressatura isostatica è una tecnologia versatile, ampiamente utilizzata nella produzione di materiali e componenti ad alte prestazioni. Offre numerosi vantaggi rispetto ai metodi di pressatura tradizionali, come ad esempio la resistenza in verde e la densità uniforme. Le tecnologie wet bag e dry bag sono i due tipi più comuni di pressatura isostatica utilizzati oggi. Questa tecnologia è applicabile in un'ampia gamma di settori, tra cui quello aerospaziale, automobilistico, medico e nucleare. Grazie alla capacità di produrre forme complesse e parti di alta qualità, la pressatura isostatica è un metodo affidabile ed economico per fabbricare prodotti che soddisfano gli standard di qualità più rigorosi.

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Articoli correlati

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici

- Capire il metodo di pressatura isostatica a freddo per i materiali in polvere

- Come le presse isostatiche migliorano l'efficienza della lavorazione dei materiali

- Conoscere la pressatura isostatica a freddo e le sue tipologie

- Pressatura isostatica a freddo: Una panoramica e le sue applicazioni industriali