Classificazione dei forni a vuoto ad alta temperatura

Forno a vuoto ad alta temperatura di tipo a resistenza

Il forno a vuoto ad alta temperatura a resistenza impiega fili elettrici per generare calore, che viene poi condotto al materiale per irraggiamento. Questo metodo è molto versatile e si applica a un'ampia gamma di materiali. Il cuore di questo forno è il filo riscaldante elettrico, progettato per resistere a temperature estreme, che spesso raggiungono i 3000°C (5432°F). Questa capacità assicura che il forno possa gestire i severi requisiti dei processi ad alta temperatura, come il trattamento termico, la sinterizzazione, la brasatura e la ricottura.

Una delle caratteristiche principali di questo forno è la capacità di ottenere un riscaldamento uniforme su tutto il pezzo. Questa uniformità è fondamentale per la produzione di materiali di alta qualità con proprietà costanti, essenziali in settori in cui precisione e affidabilità sono fondamentali. L'atmosfera di vuoto mantenuta all'interno del forno svolge un ruolo fondamentale nel prevenire l'ossidazione, un problema comune che può portare a difetti e degradare la qualità del prodotto finale. Eliminando l'ossigeno, il forno garantisce che i materiali in lavorazione rimangano puri e privi di contaminanti.

Nel regno delle applicazioni ad altissima temperatura, come quelle che superano i 2000°C, il forno a vuoto a resistenza per alte temperature si è dimostrato indispensabile. Nonostante le sfide tecniche associate a condizioni così estreme, questo forno si è ritagliato una nicchia di mercato offrendo prestazioni affidabili e risultati superiori. La sua posizione dominante sul mercato è una testimonianza del suo design robusto e della meticolosa attenzione ai dettagli nella sua costruzione.

Il forno sottovuoto a resistenza ad alta temperatura non è solo uno strumento, ma una pietra miliare delle tecnologie avanzate di lavorazione dei materiali. La sua capacità di operare in condizioni di vuoto e a temperature così elevate lo rende la scelta ideale per una varietà di applicazioni industriali, dalla produzione di componenti elettronici alla sinterizzazione di materiali ceramici e oltre. Con la continua crescita della domanda di materiali ad alte prestazioni, l'importanza di questo forno per soddisfare tali richieste non potrà che aumentare.

Forno a vuoto ad alta temperatura a induzione

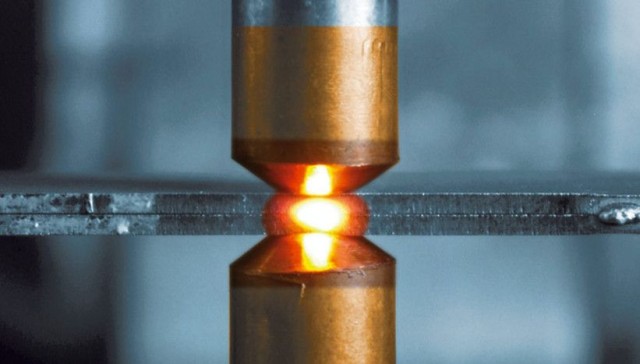

Il forno sottovuoto a induzione ad alta temperatura impiega l'induzione elettromagnetica per generare calore, un processo particolarmente efficace per la fusione e la colata di materiali metallici. Questo tipo di forno funziona creando un campo magnetico ad alta frequenza che induce correnti all'interno del metallo, provocandone il rapido riscaldamento. Il forno è progettato per raggiungere temperature fino a 2000℃, il che lo rende adatto a un'ampia gamma di applicazioni.

Uno dei vantaggi principali del forno a vuoto a induzione ad alta temperatura è la sua capacità di operare in un ambiente ad alto vuoto. Questa caratteristica è fondamentale per la fusione di metalli soggetti a ossidazione o contaminazione, garantendo la purezza e l'integrità del prodotto finale. Il sistema di vuoto, che comprende un'unità di pompaggio molecolare ad alto vuoto, aumenta il grado di vuoto del forno, migliorando così la qualità della fusione e riducendo il rischio di impurità.

La camera del forno è tipicamente costruita in acciaio inossidabile con un design raffreddato ad acqua, che non solo resiste alle alte temperature ma garantisce anche la longevità dell'apparecchiatura. Inoltre, la camera è dotata di una finestra di osservazione al quarzo, che consente agli operatori di monitorare il processo di fusione senza compromettere l'ambiente sotto vuoto. Questa capacità di osservazione in tempo reale è particolarmente utile per un controllo e una regolazione precisi durante le operazioni di fusione e colata.

I forni sottovuoto a induzione ad alta temperatura sono ampiamente utilizzati in diversi settori, tra cui la produzione di nichel e acciai speciali, leghe di precisione, metalli attivi, leghe ad alta temperatura e materiali magnetici. Sono ideali anche per la fusione di precisione sotto vuoto di piccole parti, rendendoli indispensabili nella ricerca e nell'industria dove sono richiesti componenti metallici puri e di alta qualità.

In sintesi, il forno sottovuoto a induzione ad alta temperatura si distingue per la capacità di raggiungere temperature elevate in un ambiente sottovuoto controllato, garantendo la purezza e la precisione dei processi di fusione e colata dei metalli. Il suo design avanzato e le sue applicazioni versatili lo rendono uno strumento fondamentale sia per la ricerca che per la produzione industriale.

Forno da vuoto ad alta temperatura a fascio di elettroni

Il forno a vuoto a fascio di elettroni ad alta temperatura funziona dirigendo un flusso di elettroni ad alta velocità per generare calore intenso in un ambiente a vuoto controllato. Questa tecnologia è particolarmente abile nel fornire un calore preciso e localizzato, che la rende ideale per applicazioni avanzate di trattamento delle superfici. L'uso principale di questo forno è nel trattamento superficiale dei materiali metallici, dove può ottenere un riscaldamento uniforme senza il rischio di ossidazione o contaminazione, che spesso è un problema in ambienti non sotto vuoto.

Una delle caratteristiche principali di questo forno è la capacità di preparare film di alta qualità. Controllando l'intensità e la direzione del fascio di elettroni, può depositare film sottili con un'uniformità e un'adesione eccezionali su vari substrati. Questa capacità è fondamentale in settori come l'elettronica, dove le prestazioni dei componenti possono essere notevolmente migliorate dall'applicazione precisa di rivestimenti protettivi o funzionali.

Il forno a vuoto ad alta temperatura a fascio di elettroni è anche molto versatile, in grado di trattare un'ampia gamma di materiali oltre ai metalli. Ad esempio, può essere utilizzato per la sinterizzazione di materiali ceramici, dove l'ambiente sotto vuoto impedisce la formazione di composti indesiderati e garantisce la purezza del prodotto finale. Questa versatilità, unita all'elevata efficienza e precisione, lo rende uno strumento prezioso sia per la ricerca che per le applicazioni industriali.

Altri tipi di forni a vuoto ad alta temperatura

Oltre ai tipi più comuni di forni a vuoto ad alta temperatura, come i forni a resistenza e a induzione, esistono varianti specializzate progettate per applicazioni specifiche. Tra queste,a microonde eforni a vuoto ad alta temperatura al plasma si distinguono per i loro principi di funzionamento e requisiti applicativi unici.

I forni a vuoto ad alta temperatura a microonde sfruttano la tecnologia a microonde per generare calore all'interno del materiale stesso, anziché esternamente. Questo metodo offre un controllo superiore sulla distribuzione della temperatura e consente di raggiungere velocità di riscaldamento elevate. I forni a microonde sono particolarmente vantaggiosi per i materiali che presentano forti proprietà di assorbimento delle microonde, come alcune ceramiche e compositi. Sono inoltre favoriti nelle applicazioni che richiedono un controllo preciso della temperatura e un riscaldamento uniforme, come nella sinterizzazione di ceramiche avanzate o nella lavorazione di componenti elettronici.

Forni sottovuoto al plasma ad alta temperatura utilizzano il plasma, un gas altamente ionizzato, per raggiungere temperature estremamente elevate. Questi forni sono progettati per applicazioni in cui i metodi di riscaldamento convenzionali sono insufficienti, come la fusione di metalli refrattari o la sintesi di materiali di elevata purezza. La capacità del plasma di raggiungere temperature molto superiori a quelle ottenibili con gli elementi riscaldanti tradizionali lo rende ideale per i processi che richiedono condizioni termiche estreme. Inoltre, l'ambiente ad alto vuoto di questi forni riduce al minimo la contaminazione, garantendo la purezza dei materiali lavorati.

Sia i forni a microonde che quelli al plasma sono dotati di sistemi avanzati di controllo della temperatura, che assicurano una regolazione precisa dei cicli di riscaldamento e raffreddamento. Sono inoltre dotati di robusti sistemi di vuoto per mantenere le necessarie condizioni di altissimo vuoto, evitando reazioni chimiche indesiderate e garantendo l'integrità dei materiali lavorati. Questi forni specializzati sono spesso personalizzabili e possono essere adattati a specifiche esigenze industriali, sia per la ricerca e lo sviluppo che per la produzione su larga scala.

Scenari applicativi dei forni a vuoto ad alta temperatura

Componenti elettronici

I forni sottovuoto ad alta temperatura sono particolarmente adatti alla produzione e alla lavorazione di componenti elettronici, compresi i dispositivi NFC (Near Field Communication). Questi forni offrono un ambiente ideale per la precisa gestione termica richiesta nella fabbricazione di elementi elettronici sensibili.

L'atmosfera controllata all'interno di un forno sottovuoto ad alta temperatura garantisce che i componenti elettronici non siano esposti a contaminanti che potrebbero comprometterne le prestazioni. Ciò è fondamentale per la produzione di componenti come i chip NFC, che richiedono alti livelli di affidabilità e stabilità.

Inoltre, la capacità di mantenere un profilo di temperatura costante all'interno del forno è essenziale per i processi di sinterizzazione e incollaggio coinvolti nella produzione di componenti elettronici. Questa precisione è fondamentale per garantire l'integrità e la funzionalità dei prodotti finali.

In sintesi, i forni sottovuoto ad alta temperatura offrono un ambiente superiore per la produzione di componenti elettronici, in particolare quelli come i dispositivi NFC, fornendo un'atmosfera controllata e priva di contaminanti e una gestione precisa della temperatura.

Sinterizzazione di materiali ceramici

La sinterizzazione dei materiali ceramici è un processo fondamentale per la produzione di oggetti in ceramica, tra cui le ceramiche. Questo processo prevede l'uso di forni specializzati, come i forni di sinterizzazione a pressione di gas e i forni a vuoto a grafite. Questi forni operano in condizioni controllate di alta temperatura e, in alcuni casi, di pressione o corrente elettrica, per trasformare i materiali ceramici grezzi in prodotti finiti densi, resistenti e spesso traslucidi.

La sinterizzazione dei materiali ceramici inizia tipicamente con l'aggiunta di additivi organici per aumentare la plasticità delle materie prime, che spesso hanno una minore affinità con l'acqua rispetto all'argilla tradizionale. Con l'avanzare del processo di sinterizzazione, il materiale subisce una contrazione significativa, poiché le fasi vetrose al suo interno fluiscono e la struttura in polvere si consolida, riducendo la porosità. Questo consolidamento è determinato dall'applicazione di temperature elevate, che possono essere integrate da forze esterne come pressione o correnti elettriche per ottenere le proprietà desiderate del materiale.

Un esempio notevole di sinterizzazione della ceramica è la trasformazione della zirconia. L'ossido di zirconio pre-sinterizzato inizia con una struttura cristallina monoclina, caratterizzata da un aspetto simile al gesso e da una consistenza facile da fresare. Quando viene esposta a temperature comprese tra 1.100°C e 1.200°C, l'ossido di zirconio subisce una transizione di fase verso uno stato cristallino politetragonale. Questa transizione determina un sostanziale aumento della densità delle particelle, della resistenza e della traslucenza, trasformando il materiale in una ceramica estremamente dura, densa e resistente, difficile da tagliare anche con utensili ad alta velocità.

| Processo di sinterizzazione | Intervallo di temperatura | Trasformazione del materiale |

|---|---|---|

| Fase iniziale | Sotto i 1.100°C | Struttura monoclina, aspetto simile al gesso |

| Fase di transizione | 1.100° C - 1.200° C | Struttura politetragonale, maggiore densità e resistenza |

| Fase finale | Oltre i 1.200°C | Ceramica estremamente dura, densa e resistente |

Il processo di sinterizzazione non solo migliora le proprietà fisiche dei materiali ceramici, ma svolge anche un ruolo cruciale nel modellarli in forme 3D complesse attraverso tecniche come la pressatura isostatica a caldo. Questo metodo consente di creare forme complesse con densità e resistenza uniformi, rendendolo indispensabile in diverse applicazioni industriali.

Processi ad alta temperatura

I processi ad alta temperatura comprendono un'ampia gamma di applicazioni che richiedono un controllo preciso e il mantenimento di temperature elevate. Questi processi sono facilitati da apparecchiature specializzate, come le presse a caldo manuali ad alta temperatura e i forni a vuoto, spesso rivestiti in fibra ceramica per garantire efficienza termica e durata.

Applicazioni chiave nei processi ad alta temperatura

-

Sinterizzazione di materiali ceramici:

- I forni sottovuoto con rivestimento in fibra ceramica sono fondamentali per la sinterizzazione dei materiali ceramici, garantendo un riscaldamento uniforme e una degradazione termica minima.

- Esempi: I forni di sinterizzazione a pressione di gas e i forni a vuoto in grafite sono comunemente utilizzati a questo scopo.

-

Trattamento termico dei metalli:

- I processi ad alta temperatura sono parte integrante del trattamento termico dei metalli, tra cui la ricottura, la tempra e il rinvenimento, che migliorano le proprietà meccaniche delle parti metalliche.

- Apparecchiature: I forni per il trattamento termico sottovuoto sono preferiti per la loro capacità di mantenere un ambiente controllato e di prevenire l'ossidazione.

-

Rivestimento superficiale:

- I forni sottovuoto sono utilizzati per il rivestimento superficiale in condizioni di vuoto, migliorando la resistenza all'usura e alla corrosione dei materiali.

- Processo: L'ambiente sotto vuoto garantisce un rivestimento uniforme ed elimina le impurità.

-

Metallurgia delle polveri:

- I forni sottovuoto svolgono un ruolo fondamentale nella pressatura e nella sinterizzazione delle polveri metalliche per ottenere prodotti metallici di alta qualità.

- Vantaggi: Le condizioni di vuoto facilitano il controllo preciso del processo di sinterizzazione e migliorano le proprietà del prodotto finale.

Vantaggi del rivestimento in fibra ceramica

- Efficienza termica: Il rivestimento in fibra ceramica offre un eccellente isolamento, riducendo la perdita di calore e migliorando l'efficienza energetica.

- Durevolezza: Il rivestimento è resistente alle alte temperature e agli shock termici, garantendo la longevità dell'apparecchiatura.

- Riscaldamento uniforme: Contribuisce a ottenere una distribuzione uniforme della temperatura all'interno del forno, fondamentale per ottenere risultati coerenti nel processo.

In sintesi, i processi ad alta temperatura si affidano ad apparecchiature specializzate come le presse a caldo manuali e i forni a vuoto con rivestimento in fibra ceramica per ottenere operazioni termiche precise ed efficienti in diversi settori industriali.

Fusione e fusione di metalli precisi

I forni di fusione a induzione sotto vuoto e i forni di brasatura sotto vuoto sono fondamentali per ottenere processi precisi di fusione e colata dei metalli. Questi forni specializzati operano in condizioni di vuoto, che riducono significativamente il rischio di ossidazione e contaminazione, garantendo la purezza e l'integrità del prodotto finale.

Caratteristiche e applicazioni principali:

-

Forni di fusione a induzione sotto vuoto: Questi forni utilizzano l'induzione elettromagnetica per generare calore, rendendoli ideali per la fusione e la colata di materiali metallici. L'assenza di ossigeno atmosferico impedisce l'ossidazione, fondamentale per le leghe di elevata purezza utilizzate nell'industria aerospaziale e medica.

-

Forni per brasatura sottovuoto: Questi forni sono progettati per la brasatura, un processo che unisce i metalli utilizzando un metallo d'apporto con un punto di fusione superiore a quello del metallo di base. La brasatura sottovuoto garantisce giunzioni robuste e a prova di perdite, rendendola essenziale nell'ingegneria automobilistica e aerospaziale.

Vantaggi dei processi sotto vuoto:

| Vantaggi | Descrizione |

|---|---|

| Purezza | Riduce l'ossidazione e la contaminazione, garantendo leghe metalliche di elevata purezza. |

| Precisione | Consente un controllo preciso della temperatura, essenziale per i progetti di fusione più complessi. |

| Uniformità | Garantisce un riscaldamento e un raffreddamento uniformi, con conseguente uniformità delle proprietà del materiale. |

| Vantaggi ambientali | Riduce al minimo le emissioni e gli scarti, contribuendo a un processo produttivo più pulito. |

In sintesi, la combinazione di forni di fusione e brasatura a induzione sottovuoto offre una precisione e una qualità senza pari nella fusione e nella colata dei metalli, rendendoli indispensabili nelle industrie che richiedono componenti metallici di elevata integrità.

Trattamento termico dei metalli

I forni per il trattamento termico sottovuoto sono strumenti indispensabili nell'industria della lavorazione dei metalli, in quanto svolgono un ruolo cruciale nel migliorare le proprietà fisiche e meccaniche delle parti metalliche. Questi forni sono progettati specificamente per eseguire una serie di processi termici, tra cui la ricottura, la tempra e il rinvenimento, che sono essenziali per modificare la microstruttura dei metalli e ottenere le caratteristiche desiderate, come durezza, duttilità e resistenza.

Il vantaggio principale dell'uso dei forni sottovuoto per il trattamento termico è l'ambiente controllato che offrono, che riduce al minimo l'ossidazione e la contaminazione. Ciò è particolarmente importante per i componenti di alto valore in settori come quello aerospaziale, automobilistico e dei dispositivi medici, dove la precisione e l'integrità del materiale sono fondamentali.

| Processo | Descrizione |

|---|---|

| Ricottura | Ammorbidisce il metallo, migliorando la duttilità e riducendo le sollecitazioni interne. |

| Tempra | Raffredda rapidamente il metallo per aumentarne la durezza e la resistenza. |

| Rinvenimento | Allevia le tensioni dovute alla tempra, migliorando la tenacità senza perdere la durezza. |

Il trattamento termico sottovuoto è anche versatile, applicabile a un'ampia gamma di materiali, dagli acciai per utensili e acciai inossidabili alle leghe di titanio e alle superleghe. Questa versatilità lo rende una pietra miliare nei processi di produzione di molte industrie avanzate, garantendo che i componenti soddisfino i rigorosi standard di prestazione.

Essiccazione e miglioramento della qualità

I forni per l'essiccazione sottovuoto svolgono un ruolo cruciale nella rimozione dell'acqua e di altre sostanze volatili da vari materiali, migliorandone così la qualità complessiva e le prestazioni. A differenza dei metodi di essiccazione convenzionali, l'essiccazione sottovuoto opera a pressione ridotta, abbassando significativamente il punto di ebollizione dell'acqua e consentendo un'estrazione dell'umidità più efficiente e controllata.

Questo metodo è particolarmente vantaggioso per i materiali sensibili alle alte temperature o inclini all'ossidazione, poiché l'ambiente sottovuoto riduce al minimo questi rischi. Ad esempio, nella lavorazione di prodotti farmaceutici, elettronici e ceramici avanzati, l'essiccazione sottovuoto assicura che i prodotti finali siano privi di umidità residua, che potrebbe altrimenti portare a difetti come crepe, delaminazione o riduzione dell'efficacia.

Inoltre, l'ambiente controllato di un forno di essiccazione sottovuoto permette di regolare con precisione la temperatura e la pressione, consentendo di ottimizzare i tempi e le condizioni di essiccazione per i diversi materiali. Questa adattabilità rende i forni di essiccazione sottovuoto indispensabili nelle industrie in cui la costanza e la qualità del prodotto sono fondamentali.

| Vantaggi | Descrizione |

|---|---|

| Efficiente rimozione dell'umidità | Il punto di ebollizione più basso sotto vuoto aumenta l'efficienza della rimozione dell'acqua. |

| Sensibilità alla temperatura | Ideale per i materiali che non possono resistere alle alte temperature. |

| Ossidazione ridotta al minimo | L'ambiente sotto vuoto impedisce l'ossidazione, fondamentale per i materiali sensibili. |

| Controllo preciso | Impostazioni di temperatura e pressione regolabili per condizioni di essiccazione ottimali. |

I forni per l'essiccazione sottovuoto non sono quindi solo strumenti per l'essiccazione, ma anche strumenti essenziali per il miglioramento della qualità, garantendo che i materiali soddisfino i rigorosi standard richiesti dalle industrie moderne.

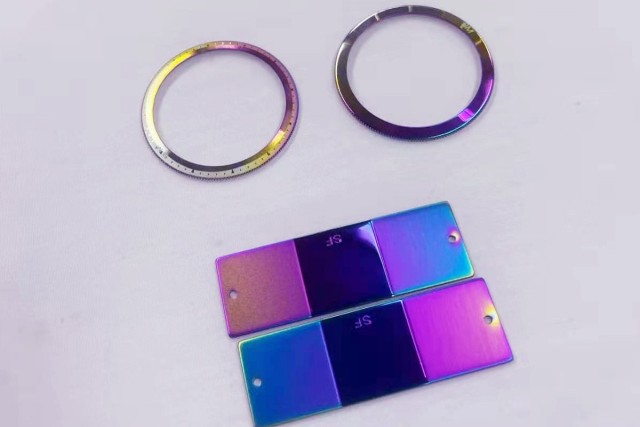

Rivestimento di superficie

Il forno per il rivestimento sotto vuoto è un'apparecchiatura specializzata progettata per applicare rivestimenti protettivi ai materiali in condizioni di vuoto. Questo processo migliora significativamente la resistenza all'usura e alla corrosione dei materiali rivestiti, rendendoli più durevoli e affidabili in varie applicazioni industriali.

Tecniche chiave del rivestimento sotto vuoto

-

Deposizione fisica da vapore (PVD): Questa tecnica prevede l'evaporazione del materiale di rivestimento e la sua condensazione sul substrato. I metodi più comuni includono:

- Sputtering: Utilizza ioni di argon per eliminare gli atomi da un materiale bersaglio, che poi si depositano sul substrato.

- Evaporazione: Riscalda il materiale di rivestimento fino a vaporizzarlo e il vapore si condensa sul substrato.

-

Deposizione chimica da vapore (CVD): Comporta la reazione chimica di composti gassosi per produrre un deposito solido sul substrato. Questo metodo è particolarmente efficace per creare rivestimenti complessi.

Vantaggi del rivestimento sotto vuoto

- Migliori proprietà superficiali: Il rivestimento dei materiali sotto vuoto garantisce uno strato uniforme e denso, migliorando le proprietà meccaniche come la durezza e la resistenza all'usura.

- Protezione dalla corrosione: L'assenza di ossigeno e di altri gas reattivi nell'ambiente del vuoto impedisce l'ossidazione, offrendo una resistenza superiore alla corrosione.

- Precisione e controllo: I sistemi avanzati di controllo della temperatura e della pressione assicurano un'applicazione precisa dei rivestimenti, su misura per i requisiti specifici dei materiali.

Applicazioni del rivestimento sotto vuoto

| Industria | Applicazioni |

|---|---|

| Aerospaziale | Rivestimenti protettivi su componenti di aerei per resistere a condizioni estreme. |

| Settore automobilistico | Miglioramento della durata delle parti del motore e dei componenti esterni. |

| Elettronica | Rivestimenti a film sottile su semiconduttori e altri componenti elettronici. |

| Medicale | Rivestimenti biocompatibili su dispositivi medici per prevenire la corrosione e migliorare la longevità. |

I forni per il rivestimento sottovuoto svolgono un ruolo cruciale in vari settori industriali, fornendo trattamenti superficiali avanzati che migliorano le prestazioni e la durata dei materiali.

Fusione dei metalli e miglioramento della purezza

Il forno fusorio sotto vuoto svolge un ruolo fondamentale nel processo metallurgico, in particolare nella fusione e nella colata di materiali metallici sotto vuoto per migliorarne la purezza e la qualità. Questo metodo è essenziale per la produzione di metalli con livelli di purezza elevati, poiché le proprietà risultanti del metallo sono significativamente influenzate dalla concentrazione di impurità. Queste impurità possono influire negativamente sulle caratteristiche del prodotto finale, rendendo cruciale la prevenzione della loro formazione durante il processo di fusione.

Uno dei principali vantaggi dell'utilizzo di un forno fusorio sottovuoto è la riduzione delle impurità grazie alla prevenzione delle reazioni chimiche con l'atmosfera e le pareti del forno. Inoltre, la dissoluzione dei componenti del crogiolo è ridotta al minimo, contribuendo ulteriormente alla purezza della fusione. Per ottenere un materiale omogeneo, è fondamentale garantire una distribuzione uniforme dei componenti di lega all'interno del volume di fusione, il che è facilitato dal controllo del tempo di fusione.

Tra le varie tecniche di riscaldamento e fusione dei metalli, i forni a induzione sono ampiamente utilizzati grazie alla loro capacità di fornire un controllo senza contatto della miscelazione della fusione attraverso un campo elettromagnetico, la temperatura e la forma della superficie. Per i materiali di elevata purezza, i forni a induzione dotati di crogioli freddi sono preferiti ai tradizionali crogioli in ceramica. Questi forni a induzione a crogiolo freddo sono ampiamente utilizzati in settori come quello aerospaziale, automobilistico e medico, nonché nella produzione di semiconduttori per la purificazione del fotovoltaico e la cristallizzazione del silicio. L'uso di un crogiolo freddo, che rimane trasparente al campo elettromagnetico grazie alle intercapedini d'aria, consente una forte compressione della massa fusa, con conseguente semi-levitazione. Questo processo riduce la contaminazione del fuso con il materiale del crogiolo.

Il processo di fusione e raffinazione prevede diverse fasi critiche per garantire i massimi livelli di purezza. Inizialmente, il materiale contenente tutti gli elementi di lega inattivi viene fuso, con la presenza di carbonio che svolge un duplice ruolo: disossidare la fusione e fornire agitazione. Al contrario, le leghe a bassissimo tenore di carbonio richiedono un eccesso di ossigeno per decarburare completamente durante il periodo di fusione. Per evitare un'intensa ebollizione e schizzi, il gas argon viene introdotto a una pressione controllata. Durante il periodo di raffinazione, un'adeguata agitazione del bagno fuso è essenziale per garantire l'uniformità della composizione del metallo e facilitare le varie reazioni metallurgiche. La temperatura durante questa fase deve essere gestita con attenzione; se da un lato temperature più elevate possono aumentare i tassi di reazione, dall'altro temperature troppo elevate possono portare a un aumento del contenuto di ossigeno nel metallo e ad altri effetti negativi. Il livello di vuoto deve essere ottimizzato al massimo valore raggiungibile, in genere compreso tra 1,33 e 0,13 N/m, per sfruttare i vantaggi della fusione sotto vuoto. Gli elementi di lega volatili vengono aggiunti solo quando necessario e i componenti di lega attivi vengono introdotti dopo la completa disossidazione per regolare la temperatura del bagno di fusione per la colata.

Il processo di colata è altrettanto critico, poiché influisce direttamente sulla qualità del prodotto finale. Un controllo accurato della temperatura di colata assicura che il metallo liquido abbia una buona mobilità senza causare surriscaldamento, che potrebbe portare a danni alle pareti dello stampo e a un aumento delle inclusioni secondarie. Le misure per evitare che scorie e altre impurità entrino nello stampo, come l'uso di piastre per scorie e filtri in schiuma ceramica, sono essenziali. Inoltre, per riempire efficacemente i fori di restringimento dei lingotti, si utilizzano metodi come i cappucci termoisolanti e il riscaldamento a induzione.

In sintesi, il forno fusorio sottovuoto è uno strumento sofisticato nella metallurgia, che offre vantaggi significativi nel raggiungimento di un'elevata purezza e qualità dei materiali metallici. Controllando meticolosamente vari parametri come la temperatura, i livelli di vuoto e l'aggiunta di elementi di lega, questa tecnologia garantisce la produzione di metalli con proprietà superiori, adatti a specifiche applicazioni industriali.

Saldatura dei metalli

I forni per la saldatura sotto vuoto sono strumenti specializzati progettati per saldare i materiali metallici in condizioni di vuoto, migliorando così in modo significativo la qualità e l'efficienza del processo di saldatura. L'assenza di ossigeno atmosferico in questi forni impedisce l'ossidazione, che è un problema comune nei metodi di saldatura tradizionali, e porta a saldature più pulite e resistenti. Ciò rende i forni per la saldatura sottovuoto particolarmente vantaggiosi per le applicazioni in cui l'alta precisione e l'integrità del materiale sono fondamentali, come nell'industria aerospaziale, automobilistica ed elettronica.

In condizioni di vuoto, la superficie del metallo rimane priva di contaminanti, garantendo l'integrità dell'interfaccia di saldatura. Ciò si traduce in proprietà meccaniche superiori del giunto saldato, tra cui una maggiore resistenza e durata. Inoltre, l'ambiente sottovuoto riduce al minimo il rischio di porosità e inclusioni, difetti comuni nei metodi di saldatura convenzionali. Questi vantaggi contribuiscono alla produzione di componenti metallici affidabili e di alta qualità che soddisfano i rigorosi standard industriali.

Inoltre, l'efficienza dei forni di saldatura sottovuoto è migliorata dalla loro capacità di ottenere cicli di riscaldamento e raffreddamento rapidi. Ciò non solo riduce il tempo complessivo di lavorazione, ma minimizza anche la distorsione termica dei pezzi metallici. L'ambiente controllato fornito da questi forni consente una gestione precisa della temperatura, assicurando che i parametri di saldatura siano ottimizzati per ogni materiale e applicazione specifica. Questo livello di controllo è essenziale per ottenere risultati coerenti e riproducibili, fondamentali per i processi di produzione industriale.

In sintesi, i forni per la saldatura sottovuoto offrono un metodo superiore per la saldatura dei metalli, eliminando i comuni difetti di saldatura e garantendo saldature affidabili e di alta qualità. La loro applicazione in diversi settori industriali ne sottolinea l'importanza nei moderni processi produttivi.

Metallurgia delle polveri

IlForno per la metallurgia delle polveri sotto vuoto è un'apparecchiatura specializzata utilizzata per pressare e sinterizzare le polveri metalliche sotto vuoto. Questo processo è fondamentale per la produzione di prodotti metallici di alta qualità, in quanto offre una precisione e una consistenza difficili da ottenere con i metodi di produzione tradizionali.

Vantaggi principali della metallurgia delle polveri sotto vuoto

-

Efficienza del materiale: Eliminando la necessità di processi sottrattivi, la metallurgia delle polveri riduce significativamente lo spreco di materiale, abbassando così il costo complessivo del prodotto finale.

-

Produzione di materiali unici: Questo metodo consente di creare materiali altrimenti impossibili da ottenere con le tecniche convenzionali di fusione o formatura. Ad esempio,carburo di tungsteno, un materiale ampiamente utilizzato negli utensili industriali, viene prodotto legando le particelle di carburo di tungsteno con il cobalto.

-

Precisione e accuratezza: Il processo di sinterizzazione, che prevede il riscaldamento della polvere metallica pressata a un livello appena inferiore al punto di fusione del metallo primario, garantisce che le particelle di polvere si leghino tra loro con un'elevata precisione. In questo modo si ottengono pezzi dimensionalmente precisi e strutturalmente robusti.

Applicazioni nell'industria

La metallurgia delle polveri non si limita a un solo tipo di prodotto. Trova ampio impiego in diverse applicazioni industriali, tra cui:

-

Utensili e attrezzature da taglio: Produzione di utensili in carburo di tungsteno, essenziali per il taglio e la formatura di altri metalli.

-

Componenti elettrici: Produzione di filtri sinterizzati, cuscinetti porosi impregnati d'olio e contatti elettrici.

-

Parti strutturali: Creazione di ingranaggi, boccole e cuscinetti, che sono componenti integrali di macchinari e industrie automobilistiche.

Contesto storico

Le origini della metallurgia delle polveri possono essere fatte risalire all'antichità, dove veniva utilizzata per produrre oggetti e utensili domestici. Con l'avvento della prima rivoluzione industriale, si è evoluta in un metodo per la produzione di massa di prodotti e parti, un ruolo che continua a svolgere ancora oggi con i vantaggi aggiunti dai moderni progressi tecnologici.

In sintesi, il forno per la metallurgia delle polveri sottovuoto è una pietra miliare nella produzione di prodotti metallici di alta qualità, sfruttando i vantaggi dell'efficienza dei materiali, della precisione e della capacità di creare materiali unici che fanno progredire diversi settori industriali.

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Articoli correlati

- Guida completa all'applicazione del forno a caldo sotto vuoto

- La Fisica della Perfezione: Perché il Vuoto è lo Strumento Più Potente dello Scienziato dei Materiali

- Sconfiggere il Vuoto: Il Potere Silenzioso della Pressatura a Caldo Sottovuoto

- La Fisica Inosservata della Perfezione: Padroneggiare Calore, Pressione e Tempo

- Oltre il Calore: Perché la Pressione è il Fattore Decisivo nei Materiali Avanzati