Introduzione ai forni per il trattamento termico sottovuoto

Tipi e applicazioni

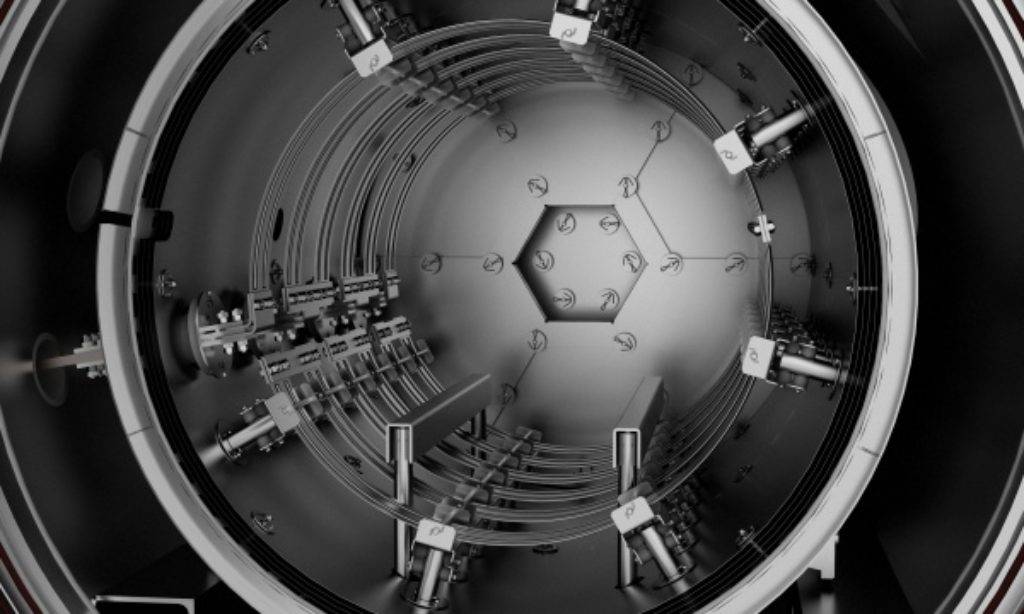

I forni per il trattamento termico sottovuoto rappresentano una classe sofisticata di apparecchiature progettate per eseguire una serie di processi di trattamento termico, tra cui brasatura, tempra, rinvenimento e ricottura. Questi forni sono fondamentali per migliorare le proprietà meccaniche dei materiali, rendendoli indispensabili in settori come quello aerospaziale, automobilistico e della lavorazione dei metalli.

Nell'industria aerospaziale, ad esempio, la necessità di materiali in grado di resistere a condizioni estreme è fondamentale. I forni per il trattamento termico sottovuoto vengono impiegati per migliorare la forza, la durezza e la resistenza alla corrosione dei componenti utilizzati negli aerei e nei veicoli spaziali. Analogamente, nel settore automobilistico, questi forni sono fondamentali per produrre parti di motori ad alte prestazioni e componenti strutturali che devono sopportare condizioni operative rigorose.

| Industria | Applicazioni |

|---|---|

| Aerospaziale | Componenti di aeromobili e veicoli spaziali, per migliorare la forza e la resistenza alla corrosione. |

| Automotive | Parti del motore, componenti strutturali, per migliorare la durata e le prestazioni. |

| Lavorazione dei metalli | Produzione di utensili e stampi, per garantire la precisione e la durata degli utensili. |

Oltre a questi settori, i forni per il trattamento termico sottovuoto trovano ampio impiego nella produzione di utensili e stampi industriali, dove è essenziale mantenere dimensioni precise e un'elevata durata. La versatilità e l'efficacia di questi forni ne sottolineano la diffusa adozione in varie applicazioni industriali.

Classificazione dei forni

I forni a vuoto sono classificati in base alle loro applicazioni specifiche nei processi di trattamento termico. Questa classificazione aiuta a selezionare il forno appropriato per particolari esigenze industriali, garantendo prestazioni e proprietà ottimali dei materiali. Le classificazioni principali comprendono:

-

Forni di tempra sottovuoto: Sono progettati per il raffreddamento rapido dei materiali, in genere dopo il riscaldamento per ottenere le proprietà metallurgiche desiderate. Il processo di raffreddamento rapido, noto come tempra, contribuisce a indurire il materiale, rendendolo più resistente all'usura e alla deformazione.

-

Forni di tempra sotto vuoto: Questi forni sono utilizzati per alleviare le tensioni interne nei materiali precedentemente temprati. Il rinvenimento prevede il riscaldamento del materiale a una temperatura specifica inferiore al punto critico e il successivo raffreddamento lento. Questo processo migliora la tenacità e la duttilità mantenendo la durezza.

-

Forni di ricottura sotto vuoto: La ricottura è un processo di trattamento termico che prevede il riscaldamento del materiale a una temperatura specifica e il successivo raffreddamento a velocità controllata. Questo processo ammorbidisce il materiale, ne migliora la lavorabilità e riduce le tensioni interne. I forni di ricottura sotto vuoto sono particolarmente utili per il trattamento di materiali che richiedono un'elevata purezza e un'ossidazione minima.

Ogni tipo di forno sottovuoto è progettato per soddisfare i requisiti specifici di trattamento termico, assicurando che i materiali siano sottoposti ai precisi cicli termici necessari per ottenere le proprietà meccaniche e fisiche desiderate.

Criteri di selezione dei forni per il trattamento termico sottovuoto

Comprendere i requisiti

Per selezionare efficacemente un forno per il trattamento termico sottovuoto, è fondamentale identificare innanzitutto le esigenze specifiche dei pezzi da trattare. Ciò comporta un'analisi dettagliata di diversi fattori chiave:

-

Requisiti di processo: Determinare il tipo di processo di trattamento termico necessario, che si tratti di brasatura, tempra, rinvenimento o ricottura. Ogni processo ha requisiti distinti che devono essere soddisfatti dal forno.

-

Specifiche del materiale: Comprendere la composizione del materiale dei pezzi. Materiali diversi, come l'acciaio, l'alluminio o il titanio, hanno proprietà termiche diverse che influenzano il processo di trattamento e le prestazioni del forno.

-

Considerazioni su forma e dimensioni: La geometria e le dimensioni dei componenti svolgono un ruolo importante nella definizione delle specifiche tecniche del forno. Ad esempio, un forno progettato per parti piccole e complesse potrebbe non essere adatto a componenti grandi e ingombranti.

-

Criteri di prestazione: Stabilire i requisiti di prestazione, comprese le proprietà meccaniche desiderate dei pezzi trattati. Tra queste rientrano la durezza, la resistenza e la durata, che sono influenzate dalla capacità del forno di mantenere un controllo preciso della temperatura e un riscaldamento uniforme.

Comprendendo a fondo questi requisiti, è possibile definire le specifiche tecniche del forno, assicurando che soddisfi i criteri necessari per un efficace trattamento termico sottovuoto.

Esigenze funzionali

Quando si sceglie un forno per il trattamento termico sottovuoto, è fondamentale identificare le funzioni specifiche necessarie per soddisfare le esigenze di produzione e di processo. Queste funzioni possono variare in modo significativo a seconda del tipo di materiali da trattare e dei risultati desiderati. Ad esempio,tempra in olio è spesso utilizzato per ottenere un raffreddamento rapido, che migliora la durezza e la resistenza all'usura di alcuni metalli. Al contrario,tempra in gas fornisce un ambiente di raffreddamento più controllato, riducendo al minimo la distorsione e mantenendo l'integrità dimensionale.

Requisiti funzionali chiave

| Funzione | Applicazione |

|---|---|

| Tempra in olio | Migliora la durezza e la resistenza all'usura dei metalli. |

| Tempra a gas | Fornisce un raffreddamento controllato per ridurre al minimo la distorsione e mantenere le dimensioni. |

| Ricottura | Ammorbidisce i materiali, riduce le tensioni interne e migliora la lavorabilità. |

| Rinvenimento | Aumenta la tenacità e riduce la fragilità dopo la tempra. |

Ciascuna di queste funzioni svolge un ruolo fondamentale nel processo di trattamento termico e la scelta della funzione deve essere allineata ai requisiti specifici del processo produttivo. Ad esempio, se l'obiettivo è produrre componenti con elevata durezza e resistenza all'usura, la tempra in olio potrebbe essere il metodo preferito. Se invece è fondamentale mantenere dimensioni precise, la tempra a gas è più adatta.

In sintesi, la comprensione e la specificazione delle funzioni necessarie del forno è un passo fondamentale per garantire che l'apparecchiatura selezionata soddisfi efficacemente le vostre esigenze di produzione. Questo approccio olistico garantisce che il forno non solo svolga le funzioni previste, ma si integri perfettamente nel flusso di lavoro produttivo esistente.

Specifiche tecniche

Quando si sceglie un forno per il trattamento termico sottovuoto, è fondamentale prendere in considerazione diversi indicatori tecnici chiave che assicurano il soddisfacimento delle esigenze operative attuali e dei requisiti di sviluppo futuri. Queste specifiche includonodimensioni dell'area di lavoro effettiva,capacità di carico massima,temperatura massimaevelocità di raffreddamento.

Dimensioni dell'area di lavoro effettiva

Le dimensioni dell'area di lavoro effettiva sono un fattore critico, in quanto determinano la quantità e le dimensioni dei pezzi che possono essere lavorati contemporaneamente. Un'area di lavoro più ampia può ospitare un maggior numero di pezzi, migliorando l'efficienza produttiva, ma richiede anche un design del forno più robusto e costoso.

Capacità di carico massima

La capacità di carico massima si riferisce al peso che il forno può gestire in qualsiasi momento. Questa specifica è particolarmente importante per le industrie che trattano componenti pesanti. Garantire che il forno sia in grado di gestire il carico massimo previsto è essenziale per una produzione ininterrotta e per la sicurezza.

Temperatura massima

La temperatura massima che il forno può raggiungere è un'altra specifica fondamentale. Materiali diversi richiedono intervalli di temperatura specifici per un trattamento termico ottimale. Ad esempio, le leghe aerospaziali possono richiedere temperature superiori a 1000°C per alcuni processi come la ricottura o il rinvenimento. Assicurarsi che il forno possa raggiungere e mantenere queste temperature è fondamentale per ottenere le proprietà desiderate del materiale.

Velocità di raffreddamento

La velocità di raffreddamento è altrettanto importante perché influisce sulle proprietà finali del materiale trattato. Un raffreddamento rapido può portare a una maggiore durezza e resistenza negli acciai, mentre per alcune leghe può essere necessario un raffreddamento più lento per evitare cricche o distorsioni. La capacità del forno di controllare e raggiungere la velocità di raffreddamento desiderata è essenziale per ottenere risultati coerenti e di alta qualità.

Queste specifiche tecniche devono essere scelte meticolosamente per allinearsi ai requisiti operativi immediati e ai piani di espansione futuri. In questo modo, le aziende possono assicurarsi che l'investimento in un forno per il trattamento termico sottovuoto sia pratico e lungimirante.

Implementazione e fattibilità

Progettazione e produzione

La collaborazione con i produttori è fondamentale per progettare un forno per il trattamento termico sottovuoto che soddisfi esattamente i vostri requisiti tecnici e funzionali. Questo processo comporta discussioni dettagliate per garantire che le specifiche del forno siano in linea con le vostre esigenze, come le dimensioni dell'area di lavoro effettiva, la capacità di carico massima e la velocità di raffreddamento.

Per garantire le prestazioni del forno, è essenziale scegliere produttori con una comprovata esperienza nella produzione di forni a vuoto di alta qualità. Cercate produttori che abbiano consegnato con successo progetti simili e che possiedano un solido sistema di garanzia della qualità. Questo sistema deve comprendere procedure di collaudo rigorose e l'adesione agli standard industriali, per garantire che il forno soddisfi tutti i parametri tecnici e gli standard di prestazione necessari.

Inoltre, è bene prendere in considerazione i produttori che offrono opzioni di personalizzazione, consentendo aggiustamenti in base ai requisiti specifici del processo e del materiale. Questa flessibilità garantisce che il forno non solo soddisfi le esigenze attuali, ma sia anche adattabile agli sviluppi futuri dei vostri processi produttivi.

Accettazione e test

Per garantire che il forno per il trattamento termico sottovuoto soddisfi tutti i parametri tecnici e gli standard di prestazione, è essenziale un processo di collaudo completo. Questo processo comprende sia i test di pre-accettazione che quelli di accettazione finale, fasi fondamentali per convalidare le capacità e l'affidabilità del forno.

Test di pre-accettazione

I test di pre-accettazione vengono condotti prima che il forno venga ufficialmente accettato in servizio. Questi test includono in genere

- Verifica funzionale: Assicurazione che tutte le funzioni specificate, come la tempra in olio, la tempra in gas, la ricottura e il rinvenimento, funzionino come previsto.

- Metriche delle prestazioni: Misurazione di indicatori tecnici chiave come le dimensioni dell'area di lavoro effettiva, la capacità di carico massima, la temperatura massima e la velocità di raffreddamento per confermare che sono in linea con le specifiche richieste.

- Controlli di sicurezza: Verifica che tutti i meccanismi e i controlli di sicurezza funzionino correttamente per prevenire i rischi operativi.

Test di accettazione finale

I test di accettazione finale vengono condotti dopo che il forno è stato sottoposto ai test di pre-accettazione e alle eventuali regolazioni necessarie. Questi test comprendono:

- Convalida del processo: Esecuzione di test di convalida del processo per garantire che il forno sia in grado di produrre costantemente pezzi che soddisfano le proprietà dei materiali e gli standard di prestazione desiderati.

- Test di durata: Valutazione delle prestazioni a lungo termine e della durata del forno in varie condizioni operative per garantire che possa resistere ai rigori dell'uso industriale.

- Revisione della documentazione: Revisione di tutta la documentazione tecnica e dei risultati dei test per confermare che il forno soddisfa tutti i requisiti contrattuali e normativi.

Seguendo rigorosamente queste procedure di accettazione e collaudo, è possibile garantire che il forno per il trattamento termico sottovuoto non solo sia conforme agli standard tecnici, ma anche in grado di fornire prestazioni affidabili e costanti nelle applicazioni industriali.

Supporto e budgeting

Condizioni di supporto necessarie

Per garantire il funzionamento ininterrotto di un forno per il trattamento termico sottovuoto, è indispensabile creare una solida infrastruttura che supporti le sue funzioni critiche. Questa infrastruttura comprende diversi componenti essenziali, ognuno dei quali svolge un ruolo cruciale nel mantenere l'efficienza e la longevità del forno.

In primo luogo,distribuzione dell'energia è fondamentale. Per funzionare in modo efficace, il forno necessita di un'alimentazione stabile e affidabile. Eventuali fluttuazioni o interruzioni dell'alimentazione possono causare inefficienze o addirittura danneggiare l'apparecchiatura. Pertanto, si consiglia di installare una linea elettrica dedicata specificamente al forno, insieme a fonti di alimentazione di riserva per ridurre il rischio di interruzioni.

In secondo luogo,l'approvvigionamento idrico è un altro elemento critico. Molti processi di trattamento termico sottovuoto prevedono fasi di raffreddamento che richiedono una fornitura di acqua continua e pulita. L'acqua deve essere priva di impurità per evitare contaminazioni e garantire l'efficienza del processo di raffreddamento. Inoltre, è necessario disporre di un sistema di filtraggio affidabile per mantenere la qualità dell'acqua utilizzata.

Infine,controlli ambientali sono essenziali per creare un ambiente operativo favorevole al forno. Ciò include il mantenimento di livelli adeguati di temperatura e umidità all'interno dell'impianto. È inoltre necessario installare sistemi di ventilazione e filtraggio dell'aria adeguati per evitare che i contaminanti presenti nell'aria influenzino le prestazioni del forno.

| Componente dell'infrastruttura | Importanza | Misure consigliate |

|---|---|---|

| Distribuzione dell'energia elettrica | Assicura il funzionamento continuo | Linea elettrica dedicata, fonti di alimentazione di riserva |

| Approvvigionamento idrico | Supporta i processi di raffreddamento | Fornitura continua di acqua pulita, sistema di filtraggio dell'acqua |

| Controlli ambientali | Mantiene condizioni operative ottimali | Controllo della temperatura e dell'umidità, ventilazione, filtrazione dell'aria |

Garantendo il rispetto di queste condizioni di supporto, è possibile migliorare in modo significativo le prestazioni e la durata del forno di trattamento termico sottovuoto, ottimizzando così i processi industriali.

Fattibilità economica

La fattibilità economica dell'investimento in un forno per il trattamento termico sottovuoto è una considerazione critica, guidata dal potenziale aumento dei ricavi e dei profitti che può essere realizzato grazie a migliori capacità produttive e a una qualità superiore dei prodotti.

In primo luogo, le capacità produttive migliorate si traducono in tassi di produzione più elevati, che possono aumentare significativamente il volume di prodotti fabbricati in un determinato periodo di tempo. Questo aumento dell'efficienza produttiva può portare a una riduzione dei costi di produzione unitari, migliorando così la redditività complessiva del processo produttivo.

In secondo luogo, il miglioramento della qualità dei prodotti è un risultato diretto del controllo preciso della temperatura e del riscaldamento uniforme fornito dai forni per il trattamento termico sottovuoto. I prodotti di qualità più elevata non solo hanno prezzi più alti sul mercato, ma riducono anche la probabilità di difetti e di rilavorazioni, contribuendo ulteriormente al risparmio sui costi.

Per quantificare questi vantaggi economici, considerate le seguenti metriche chiave:

| Metrica | Descrizione |

|---|---|

| Aumento dei ricavi | Reddito aggiuntivo generato dall'aumento del volume di produzione e dal prezzo superiore. |

| Riduzione dei costi | Risparmi derivanti dalla riduzione delle rilavorazioni, dal minor consumo energetico e dall'ottimizzazione dei processi produttivi. |

| Aumento del margine di profitto | Aumento della redditività grazie a prodotti di qualità superiore e a una produzione efficiente. |

In sintesi, l'analisi di fattibilità economica sottolinea i vantaggi finanziari dell'investimento in un forno per il trattamento termico sottovuoto, che si manifestano sia nell'aumento dei ricavi che nella riduzione dei costi, portando in ultima analisi a un margine di profitto più elevato.

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

Articoli correlati

- L'Architettura del Vuoto: Raggiungere la Perfezione Metallurgica nel Vuoto

- Perché le tue giunzioni saldobrasate sono incoerenti e la soluzione non è nel forno

- L'ingegneria del nulla: perché i forni sottovuoto definiscono l'integrità dei materiali

- L'arte del vuoto: quando la precisione conta più della potenza

- Perché le tue giunzioni saldobrasate falliscono: la verità sulla temperatura del forno e come padroneggiarla