Selezione del materiale dello stampo

Importanza dell'alta resistenza e dell'usura

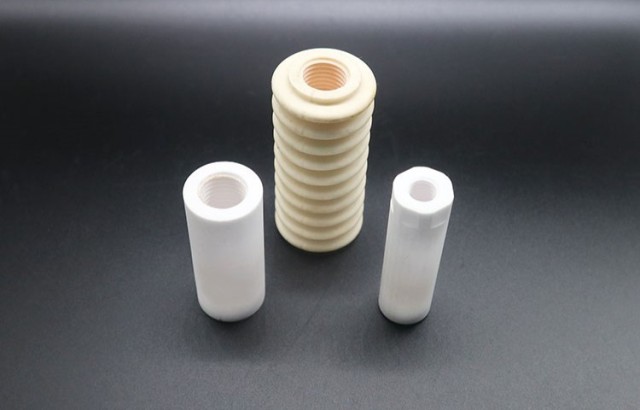

La scelta dei materiali per gli stampi, come il carburo cementato, la ceramica e la gomma, è fondamentale nel contesto della pressatura isostatica della ceramica. Questi materiali vengono scelti non solo per la loro elevata durezza intrinseca, ma anche per la loro capacità di sopportare le pressioni estreme che si incontrano durante il processo di pressatura isostatica. Questo ambiente ad alta pressione richiede materiali in grado di sopportare notevoli sollecitazioni meccaniche senza deformarsi o usurarsi.

Il carburo cementato, ad esempio, offre un'eccellente combinazione di durezza e tenacità, che lo rende ideale per gli stampi sottoposti a pressioni elevate. Anche la ceramica, con la sua eccezionale durezza e resistenza all'usura, è una scelta preferibile. La gomma, pur essendo più morbida degli altri due materiali, offre flessibilità e assorbimento degli urti, il che può essere vantaggioso in alcuni progetti di stampi.

La necessità di un'elevata forza e resistenza all'usura è ulteriormente enfatizzata dal ruolo critico che gli stampi svolgono nel mantenere l'accuratezza dimensionale e l'integrità strutturale del prodotto ceramico finale. Qualsiasi compromesso nella qualità del materiale dello stampo può portare a incongruenze nelle dimensioni, nella forma e nella densità del prodotto, influenzando così la qualità e le prestazioni complessive.

In sintesi, la scelta dei materiali per gli stampi è una decisione critica che influisce direttamente sul successo del processo di pressatura isostatica. I materiali devono essere in grado di sopportare pressioni elevate e resistere all'usura per garantire la produzione di prodotti ceramici di alta qualità.

Progettazione strutturale dello stampo

Porte di alimentazione, di scarico e di deflusso

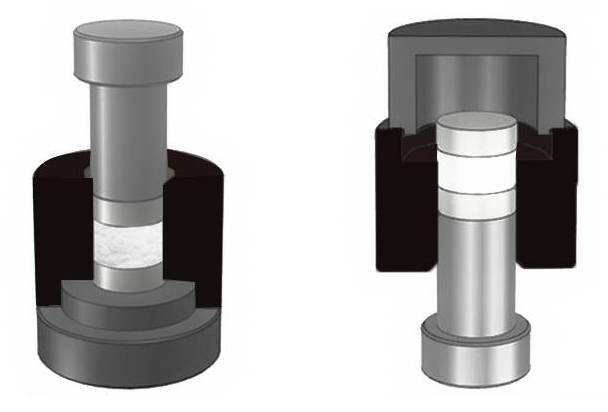

Il progetto dello stampo per la pressatura isostatica della ceramica deve incorporare meticolosamente le porte di alimentazione, di scarico e di deflusso per garantire il flusso continuo della polvere durante il processo di stampaggio. Queste porte servono come condotti critici che facilitano l'ingresso, l'uscita e il rilascio dei gas, assicurando che la polvere sia distribuita in modo uniforme e compressa sotto pressione.

Per illustrare la loro importanza, si consideri quanto segue:

-

Porte di alimentazione: Sono posizionate strategicamente per consentire l'introduzione della polvere ceramica nella cavità dello stampo. La progettazione delle porte di alimentazione deve garantire una distribuzione uniforme della polvere, evitando aree localizzate ad alta o bassa densità che potrebbero compromettere l'integrità del prodotto finale.

-

Porte di scarico: Una volta completato il processo di pressatura, le porte di scarico sono essenziali per la rimozione efficiente del pezzo stampato dallo stampo. Un sistema di scarico ben progettato riduce al minimo il rischio di danni al pezzo stampato e garantisce una facile sformatura.

-

Porte di scarico: Durante il processo di stampaggio, l'aria o i gas intrappolati possono influire negativamente sulla densificazione della polvere. Le porte di scarico sono progettate per consentire il rilascio di questi gas, assicurando che la polvere sia sottoposta a una pressione uniforme e ottenendo una densificazione ottimale.

L'integrazione di queste porte non è solo una necessità tecnica, ma un fattore critico per ottenere prodotti ceramici di alta qualità. Ogni porta deve essere progettata con precisione per allinearsi ai requisiti strutturali dello stampo e alle caratteristiche specifiche della polvere ceramica da lavorare. Ciò garantisce che il processo di stampaggio sia efficiente, affidabile e in grado di produrre risultati coerenti e di alta qualità.

Precisione delle dimensioni e delle forme

Il calcolo e il controllo accurato delle dimensioni dello stampo sono essenziali per garantire la coerenza delle dimensioni, della forma e della densità del prodotto stampato. Questa precisione è fondamentale perché anche piccole deviazioni possono portare a discrepanze significative nel pezzo ceramico finale, influenzandone l'integrità strutturale e le prestazioni.

Per raggiungere questo livello di precisione, è necessario gestire meticolosamente diversi fattori:

-

Tolleranze dimensionali: Lo stampo deve essere progettato con precise tolleranze dimensionali per adattarsi al ritiro e alla deformazione che si verificano durante i processi di pressatura e sinterizzazione. Ciò comporta una modellazione computazionale avanzata per prevedere e tenere conto di questi cambiamenti.

-

Proprietà dei materiali: Il materiale utilizzato per lo stampo deve avere proprietà costanti, tra cui l'espansione termica e la resistenza meccanica. Variazioni in queste proprietà possono portare a risultati di stampaggio incoerenti.

-

Tecniche di produzione: Per garantire che le dimensioni dello stampo rientrino nelle tolleranze richieste, si ricorre spesso a tecniche di produzione avanzate, come la lavorazione CNC e la stampa 3D. Queste tecniche consentono regolazioni e correzioni di precisione durante il processo di produzione.

-

Controllo di qualità: Per verificare che lo stampo soddisfi i requisiti di precisione specificati, vengono attuate rigorose misure di controllo della qualità, tra cui ispezioni dimensionali e test non distruttivi. Ciò garantisce che ogni stampo sia in grado di produrre prodotti ceramici di qualità costante.

Grazie a questi fattori, i produttori possono raggiungere il livello di precisione necessario nelle dimensioni degli stampi, garantendo così la produzione di prodotti ceramici di alta qualità con dimensioni, forma e densità costanti.

Trattamento superficiale dello stampo

Lucidatura, rivestimento e agenti antiaderenti

I trattamenti superficiali come la lucidatura, il rivestimento e l'applicazione di agenti antiaderenti svolgono un ruolo fondamentale nel migliorare la funzionalità e la durata degli stampi per pressatura isostatica di ceramica. Questi trattamenti sono indispensabili per diversi motivi chiave:

-

Riduzione dell'attrito: La lucidatura delle superfici dello stampo fino a un elevato grado di levigatezza riduce significativamente il coefficiente di attrito tra lo stampo e il materiale ceramico da pressare. Questa riduzione dell'attrito non solo facilita il flusso della polvere durante il processo di pressatura, ma riduce anche al minimo l'usura dello stampo, prolungandone la vita operativa.

-

Miglioramento del demolding: Il rivestimento dello stampo con materiali speciali o l'applicazione di agenti antiaderenti creano una barriera che impedisce al materiale ceramico di aderire alle pareti dello stampo. Questa barriera garantisce che le parti in ceramica stampate possano essere sformate facilmente e in modo pulito, riducendo il rischio di difetti e migliorando la qualità complessiva del prodotto finale.

-

Maggiore integrità della superficie: L'applicazione di rivestimenti può fornire ulteriori vantaggi, come una maggiore durezza della superficie e la resistenza alla degradazione chimica. Queste proprietà sono particolarmente vantaggiose in ambienti in cui lo stampo è esposto a condizioni difficili o a materiali aggressivi.

In sintesi, l'uso strategico di agenti lucidanti, rivestimenti e antiaderenti è un aspetto critico della manutenzione e dell'ottimizzazione degli stampi, che contribuisce all'efficienza e all'efficacia del processo di pressatura isostatica della ceramica.

Curva di pressione nella pressatura isostatica a freddo

Fase di aumento della pressione

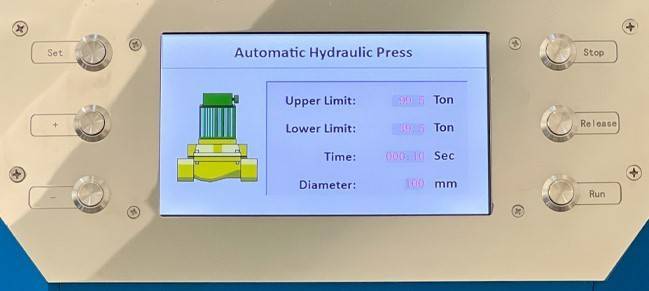

Durante la fase di aumento della pressione nella pressatura isostatica a freddo, il processo inizia con l'applicazione della pressione, che viene gradualmente aumentata fino al raggiungimento della pressione massima. L'aumento graduale della pressione è fondamentale perché consente di comprimere la polvere di ceramica in modo uniforme, assicurando che le particelle siano strettamente impacchettate l'una con l'altra.

Il processo di compressione non è istantaneo, ma avviene nell'arco di un periodo accuratamente controllato per evitare shock improvvisi che potrebbero alterare l'uniformità dell'impacchettamento della polvere. Con l'aumento della pressione, le particelle di polvere sperimentano una serie di interazioni complesse, tra cui deformazione, riorganizzazione e densificazione. Queste interazioni sono essenziali per ottenere la densità e le proprietà meccaniche desiderate del prodotto ceramico finale.

Per comprendere meglio la dinamica di questa fase, è utile considerare le forze in gioco:

- Pressione idrostatica: La pressione uniforme applicata da tutte le direzioni assicura che la polvere venga compressa in modo uniforme, riducendo al minimo le tensioni interne e i vuoti.

- Deformazione delle particelle: Con l'aumento della pressione, le singole particelle di polvere si deformano, consentendo un imballaggio e una densificazione più efficienti.

- Forze interparticellari: Le forze tra le particelle, tra cui l'attrito e le interazioni elettrostatiche, svolgono un ruolo significativo nel comportamento della polvere sotto pressione.

La natura graduale dell'aumento di pressione consente inoltre l'espulsione dell'aria intrappolata e di altri gas, che altrimenti causerebbero difetti nel prodotto finale. L'espulsione controllata dei gas è facilitata dalla progettazione dello stampo, che include porte di alimentazione, scarico e aspirazione appropriate per garantire un flusso regolare della polvere e un'efficiente rimozione dei gas.

In sintesi, la fase di aumento della pressione è una fase critica del processo di pressatura isostatica a freddo, in cui la polvere ceramica viene gradualmente compressa per ottenere densità e uniformità ottimali. Questa fase è controllata meticolosamente per garantire che il prodotto finale soddisfi le specifiche richieste per dimensioni, forma e proprietà meccaniche.

Fase di mantenimento della pressione

Durante la fase di mantenimento della pressione nella pressatura isostatica a freddo, la pressione esercitata sulla polvere ceramica rimane costante. Questo stato costante è fondamentale per diverse ragioni. In primo luogo, consente alla polvere di subire un'ulteriore compressione, essenziale per ottenere la densità e l'uniformità desiderate nel prodotto ceramico finale. La pressione costante assicura che le particelle della polvere siano strettamente imballate, riducendo al minimo eventuali vuoti o sacche d'aria che potrebbero compromettere l'integrità del materiale.

Inoltre, la durata della fase di mantenimento della pressione può essere regolata in base ai requisiti specifici del materiale ceramico in lavorazione. Per i materiali che richiedono una maggiore densificazione, può essere necessario un periodo di mantenimento più lungo. Questa flessibilità nei tempi consente ai produttori di adattare il processo alle proprietà uniche di ciascun tipo di ceramica, garantendo risultati ottimali.

La pressione costante facilita inoltre la distribuzione uniforme delle forze sull'intero stampo, particolarmente importante per mantenere la precisione dimensionale del prodotto finale. Eventuali fluttuazioni della pressione durante questa fase potrebbero portare a incongruenze nella forma e nelle dimensioni del pezzo ceramico, a scapito della sua qualità e funzionalità complessiva.

In sintesi, la fase di mantenimento della pressione è una fase critica del processo di pressatura isostatica a freddo. Non solo migliora la densificazione e la compressione della polvere ceramica, ma garantisce anche l'accuratezza dimensionale e l'uniformità del prodotto finale.

Fase di scarico della pressione

Durante la fase di scarico della pressione nella pressatura isostatica a freddo, la pressione applicata alla polvere ceramica diminuisce gradualmente. Questa riduzione della pressione consente alla polvere compressa di sperimentare un certo grado di rimbalzo. L'effetto di rimbalzo è fondamentale perché favorisce il rilassamento del materiale, che può contribuire alla densità finale e all'integrità strutturale del prodotto ceramico.

Per comprendere meglio questa fase, è essenziale considerare le proprietà fisiche della polvere ceramica. Quando la pressione viene rilasciata, le particelle di polvere, che inizialmente erano state costrette a un contatto ravvicinato sotto alta pressione, tendono ad allontanarsi leggermente. Questo movimento non è casuale, ma segue l'elasticità intrinseca del materiale. L'entità di questo allontanamento può essere influenzata da diversi fattori, tra cui il tipo di materiale ceramico utilizzato, la pressione iniziale applicata e la durata della fase di mantenimento della pressione.

| Fattore | Influenza sul rimbalzo |

|---|---|

| Tipo di materiale ceramico | I diversi materiali hanno proprietà elastiche diverse, che influenzano il grado di rimbalzo. |

| Pressione iniziale | Una pressione iniziale più elevata determina generalmente un rimbalzo maggiore, grazie alla maggiore energia immagazzinata nel materiale. |

| Tempo di mantenimento della pressione | Tempi di mantenimento più lunghi consentono una densificazione più completa, riducendo potenzialmente l'effetto di rimbalzo. |

La natura graduale della riduzione della pressione è progettata per evitare cambiamenti improvvisi che potrebbero portare a difetti strutturali o a una densificazione incompleta. Controllando attentamente la velocità di riduzione della pressione, i produttori possono ottimizzare le proprietà del prodotto finale, assicurando che soddisfi le specifiche di densità, resistenza e durata desiderate.

In sintesi, la fase di scarico della pressione è una parte fondamentale del processo di pressatura isostatica a freddo. Consente il rilassamento controllato della polvere ceramica, essenziale per ottenere le caratteristiche desiderate del prodotto finale. La comprensione e la gestione dei fattori che influenzano questa fase possono migliorare significativamente la qualità e la consistenza dei prodotti ceramici realizzati.

Controllo della temperatura

Stabilità durante la pressatura

Il mantenimento di una temperatura stabile durante il processo di pressatura isostatica è fondamentale per diversi motivi. In primo luogo, la stabilità della temperatura assicura che la polvere mantenga la sua fluidità ottimale, essenziale per una distribuzione e un riempimento uniformi dello stampo. La fluidità ha un impatto diretto sull'effetto di stampaggio, poiché eventuali fluttuazioni di temperatura possono far sì che la polvere si agglomeri o perda le sue proprietà coesive, con conseguenti incongruenze nel prodotto finale.

Inoltre, il controllo della temperatura è fondamentale per il processo di densificazione. In condizioni stabili, le particelle di polvere possono riorganizzarsi in modo più efficace, ottenendo una struttura più densa e uniforme. Questo aspetto è particolarmente importante nei materiali ceramici, dove la densità è un fattore chiave che influenza la resistenza e la durata del prodotto finale.

Oltre alla fluidità e alla densificazione, la stabilità della temperatura influisce anche sull'efficienza complessiva del processo di pressatura. Condizioni di temperatura costanti possono ridurre i tempi di lavorazione e il consumo energetico, oltre a minimizzare il rischio di difetti come crepe o vuoti nel prodotto stampato. Questo non solo migliora la qualità del pezzo ceramico finale, ma aumenta anche la produttività e l'economicità del processo di produzione.

Per ottenere questa stabilità, vengono spesso impiegati sistemi di controllo della temperatura avanzati, in grado di monitorare e regolare la temperatura in tempo reale. Questi sistemi utilizzano sensori e anelli di feedback per mantenere l'intervallo di temperatura desiderato, assicurando che il processo di pressatura rimanga entro i parametri operativi ottimali. Questo livello di precisione è essenziale per produrre prodotti ceramici di alta qualità che soddisfino i rigorosi standard industriali.

Prodotti correlati

- Stampo a pressa anti-crepa per uso di laboratorio

- Stampi per pressatura isostatica per laboratorio

- Presse a Forma Speciale per Laboratorio

- Pressa da Laboratorio in Carburo per Applicazioni di Laboratorio

- Pressa per stampi poligonali per laboratorio

Articoli correlati

- Guida completa alla pressatura di stampi in metallo: Tecniche, attrezzature e applicazioni

- Tecniche di stampaggio a infrarossi per applicazioni non di stampaggio

- Riscaldamento a infrarossi Stampo quantitativo a piastra piana: Progettazione, applicazioni e vantaggi

- Guida completa agli stampi cilindrici per presse elettriche da laboratorio: Tecnologia e applicazioni

- <p> Vantaggi di risparmio energetico dei forni a tubi d'atmosfera sottovuoto </p>