Sinterizzazione a caldo di ceramiche avanzate

Sfide nella sinterizzazione del carburo di boro

La sinterizzazione del carburo di boro puro presenta sfide significative a causa della sua natura di legame altamente covalente, che richiede temperature superiori a 2200°C per una densificazione efficace. I metodi di sinterizzazione tradizionali, nonostante la loro diffusione, raggiungono in genere solo l'80-87% di densità relativa, non raggiungendo le proprietà desiderate del materiale. Questa limitazione deriva dal basso coefficiente di diffusione insito nel carburo di boro, che rende difficile ottenere una densificazione adeguata con i mezzi convenzionali.

Per superare questi ostacoli, l'incorporazione di additivi per la sinterizzazione e l'adozione di processi specializzati sono diventati essenziali. Questi additivi servono a ridurre l'energia superficiale o ad aumentare l'area superficiale, facilitando una migliore densificazione. Tra le varie tecniche, la sinterizzazione a caldo è emersa come il metodo più efficace per la produzione di carburo di boro e dei suoi compositi. Questo metodo, se combinato con additivi appropriati, può aumentare in modo significativo il tasso di densificazione, ottenendo materiali che si avvicinano alla loro densità teorica.

I dati sperimentali sottolineano ulteriormente l'efficacia di questi approcci. Ad esempio, è stato dimostrato che la pressatura a caldo e la sinterizzazione a 2150°C per soli 10 minuti producono ceramiche di carburo di boro con una densità relativa del 91,6%. Questo miglioramento si riflette non solo nella densità ma anche nelle proprietà meccaniche, come un modulo di Young di 292,5 GPa e un rapporto di Poisson di 0,16 a temperatura ambiente. Inoltre, nell'intervallo di temperatura 0-1000°C, il coefficiente di espansione lineare rimane proporzionale alla temperatura, mentre la conducibilità termica mostra una tendenza alla diminuzione.

| Condizione di sinterizzazione | Densità relativa (%) | Modulo di Young (GPa) | Rapporto di Poisson |

|---|---|---|---|

| 2150°C, 10 min | 91.6 | 292.5 | 0.16 |

L'uso della sinterizzazione a caldo con additivi non solo risolve le sfide della densificazione, ma apre anche la strada alla produzione di ceramiche in carburo di boro ad alte prestazioni, fondamentali per varie applicazioni ingegneristiche.

Vantaggi della sinterizzazione con pressa a caldo

La sinterizzazione a caldo con additivi svolge un ruolo fondamentale nel migliorare i tassi di densificazione e le proprietà complessive dei prodotti ceramici in carburo di boro. Questa tecnica consente di ottenere notevoli miglioramenti, raggiungendo fino al 91,6% di densità relativa, un salto significativo rispetto ai metodi tradizionali che in genere producono solo l'80-87% di densità relativa.

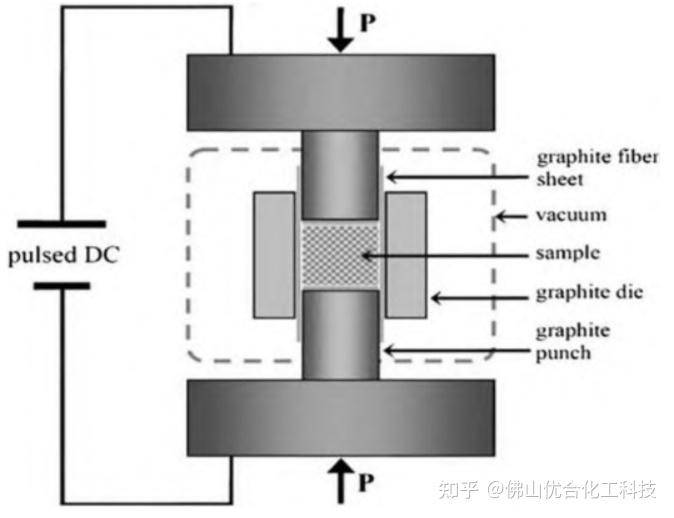

La sinterizzazione con pressa a caldo prevede il riscaldamento e la pressurizzazione simultanei, che riducono significativamente la temperatura di sinterizzazione di circa 100°C - 150°C rispetto alla sinterizzazione con pressione normale. Questa riduzione della temperatura è completata da un sostanziale aumento della forza motrice per la sinterizzazione, che è da 20 a 100 volte maggiore rispetto alle normali condizioni di pressione. Il processo sfrutta lo stato termoplastico della polvere, dove la resistenza alla deformazione è minima, facilitando il flusso plastico e la densificazione. Di conseguenza, la pressione di stampaggio richiesta è solo circa 1/10 di quella necessaria per i metodi di pressatura a freddo.

I vantaggi della sinterizzazione a caldo vanno oltre la semplice densificazione. L'applicazione simultanea di calore e pressione favorisce i processi di trasferimento di massa tra le particelle di polvere, compresi il contatto, la diffusione e il flusso. Ciò non solo accorcia i tempi di sinterizzazione, ma inibisce anche la crescita dei grani, dando luogo a una struttura a grana fine. Inoltre, questo metodo può produrre corpi sinterizzati che raggiungono quasi la densità teorica, con una porosità prossima allo zero, il che lo rende molto efficace per la creazione di ceramiche di alta qualità.

In sintesi, la sinterizzazione a caldo si distingue per la sua capacità di ottenere una densificazione e una qualità del prodotto superiori, rendendola una tecnica indispensabile nel campo della ceramica avanzata.

Sinterizzazione a caldo del target

Metallurgia delle polveri per la preparazione dei target

La metallurgia delle polveri, in particolare la pressatura a caldo sotto vuoto, svolge un ruolo cruciale nella preparazione di target metallici e non metallici inorganici refrattari. Questo metodo è indispensabile per i materiali che non possono essere prodotti efficacemente con le tradizionali tecniche di fusione. Ad esempio, quando si ha a che fare con leghe composte da metalli con punti di fusione e densità significativamente diversi, la colata per fusione dà spesso luogo a composizioni non uniformi. Allo stesso modo, gli obiettivi inorganici non metallici e i materiali compositi presentano sfide che possono essere affrontate meglio con la metallurgia delle polveri.

I vantaggi della metallurgia delle polveri nella preparazione dei target sono molteplici. Facilita la creazione di una struttura cristallina fine e uniforme, essenziale per migliorare le prestazioni dei target di sputtering. Inoltre, questa tecnica offre un'elevata efficienza produttiva e un risparmio di materiale, rendendola conveniente ed efficiente dal punto di vista delle risorse. Di conseguenza, la metallurgia delle polveri è diventata il metodo predominante per la preparazione dei target di sputtering, in particolare nei settori che richiedono precisione e prestazioni elevate.

| Vantaggi | Descrizione |

|---|---|

| Struttura cristallina fine e uniforme | Assicura proprietà uniformi del materiale, fondamentali per ottenere bersagli ad alte prestazioni. |

| Alta efficienza produttiva | Accelera il processo di produzione, soddisfacendo in modo efficiente le esigenze industriali. |

| Risparmio di materiale | Riduce gli scarti e l'utilizzo di materie prime, contribuendo all'efficienza dei costi. |

In sintesi, la metallurgia delle polveri, con la sua capacità di superare i limiti dei metodi convenzionali, si distingue come la tecnica preferita per la preparazione dei target di sputtering. La sua capacità di fornire materiali uniformi e di alta qualità a costi ridotti e con una maggiore efficienza la rende uno strumento indispensabile nei processi produttivi avanzati.

Applicazioni della pressatura a caldo sotto vuoto

La pressatura a caldo sottovuoto è una tecnica versatile utilizzata principalmente per la produzione di target planari di grandi dimensioni e ad alta densità, superando di fatto i limiti insiti nei metodi tradizionali di fusione. Questo processo è particolarmente vantaggioso per i materiali che richiedono uno stato privo di pori, garantendo proprietà meccaniche, termiche o ottiche ottimali.

Applicazioni chiave

- Materiali ceramici: La pressatura a caldo sotto vuoto è ampiamente utilizzata nella produzione di vari materiali ceramici, tra cui:

- Materiali compositi

- : Materiali come i compositi a matrice metallica (MMC) e i compositi a matrice ceramica (CMC) sono prodotti con questa tecnica.Ceramica avanzata

- : Comprendono il nitruro di silicio, le ceramiche miste di Al2O3, TiC/TiN e il sialon, che sono fondamentali per gli utensili da taglio, i componenti delle valvole per impieghi gravosi, i cuscinetti e le parti resistenti all'usura nella tecnologia di processo.Carburo di boro (B4C)

- : Noto per la sua estrema resistenza all'usura, il B4C è utilizzato nelle applicazioni di armatura e nelle parti soggette a forti sollecitazioni.Ceramica funzionale

: Materiali come il PLZT (piombo-lantanio-zirconato-titanato) e altre ceramiche funzionali avanzate vengono lavorati in atmosfere controllate, come l'O2.

- Capacità di processoComplessità della forma

- : Sebbene sia adatto principalmente a forme semplici come piastre, blocchi e cilindri, lo stampaggio a caldo sottovuoto può adattarsi a geometrie più complesse con design avanzati degli stampi.Forza di pressatura e temperatura

: Il processo opera in un'ampia gamma di pressioni (da 50 kN a 800 tonnellate) e temperature (fino a 2600°C), rendendolo adattabile a un'ampia gamma di materiali e dimensioni dei componenti (fino a Ø 1500 mm).

- Vantaggi rispetto ai metodi tradizionaliDensificazione

- : In condizioni di alta temperatura e pressione, le particelle di materia prima si legano, determinando una crescita significativa dei grani e una riduzione dei vuoti e dei confini dei grani. Il risultato è un corpo sinterizzato compatto e policristallino con una microstruttura specifica, che migliora la densità e le prestazioni del materiale.Versatilità

: Il processo può ospitare diversi elementi di riscaldamento, come grafite, molibdeno e induzione, e può essere configurato per una pressurizzazione unidirezionale o bidirezionale, offrendo flessibilità nella lavorazione dei materiali.

La pressatura a caldo sottovuoto emerge quindi come una tecnologia cruciale nel regno della ceramica avanzata, in grado di offrire precisione ed efficienza nella produzione di materiali ad alte prestazioni.

Connessione di saldatura per diffusione metallo/ceramica

Le sfide della saldatura metallo/ceramica

L'integrazione di metalli e ceramiche attraverso la saldatura presenta sfide significative a causa delle differenze intrinseche nelle strutture di legame chimico e nelle proprietà termiche. Le ceramiche presentano tipicamente legami covalenti o ionici, mentre i metalli sono caratterizzati da legami metallici. Questa differenza fondamentale nei meccanismi di legame porta a comportamenti meccanici e termici diversi, complicando il processo di saldatura.

Una delle difficoltà principali è rappresentata dai grandi coefficienti di espansione lineare tra ceramica e metalli. Le ceramiche hanno in genere coefficienti di espansione termica inferiori rispetto ai metalli, il che può portare a notevoli sollecitazioni termiche durante il processo di saldatura. Queste sollecitazioni possono causare cricche o delaminazioni nel componente ceramico, o addirittura il cedimento del giunto di saldatura. Per attenuare questi problemi, è spesso necessario incorporare meccanismi di riduzione delle sollecitazioni termiche, come cicli di riscaldamento e raffreddamento controllati, per ridurre al minimo il rischio di shock termico.

Oltre alle sollecitazioni termiche, la necessità di strati intermedi non può essere sopravvalutata. Questi strati fungono da ponte tra i materiali dissimili, facilitando una migliore adesione e riducendo il rischio di disallineamento termico. Gli strati intermedi comunemente utilizzati includono materiali come il titanio o le leghe di nichel, che hanno proprietà più compatibili sia con la ceramica che con i metalli. La scelta di uno strato intermedio appropriato è fondamentale, in quanto deve possedere una buona conducibilità termica, resistenza meccanica e compatibilità chimica con i componenti ceramici e metallici.

L'uso di forni di sinterizzazione a pressione calda sotto vuoto può svolgere un ruolo fondamentale nell'affrontare queste sfide. Applicando pressione e temperatura controllate in un ambiente sottovuoto, questi forni possono migliorare il processo di adesione per diffusione, garantendo un giunto di saldatura più uniforme e robusto. Questo metodo non solo aiuta a gestire le sollecitazioni termiche, ma migliora anche la qualità complessiva e l'affidabilità della saldatura, rendendola adatta ad applicazioni ad alta temperatura e ad alta sollecitazione.

In sintesi, la saldatura di metalli e ceramiche è piena di sfide, principalmente a causa delle diverse strutture di legame chimico e dei coefficienti di espansione termica. Le soluzioni efficaci spesso prevedono l'uso di tecniche di riduzione delle sollecitazioni termiche e l'incorporazione di strati intermedi, facilitati da tecnologie di sinterizzazione avanzate come la sinterizzazione a caldo sotto vuoto. Queste strategie mirano a creare un giunto di saldatura stabile e duraturo, in grado di resistere ai rigori di varie applicazioni industriali.

Connessione per diffusione in fase solida

La connessione per diffusione in fase solida si distingue come una tecnica di saldatura robusta, particolarmente apprezzata per la sua capacità di creare giunti di eccezionale stabilità ed elevata resistenza. Questo metodo è particolarmente adatto agli ambienti che richiedono resistenza a temperature estreme e agenti corrosivi. Tuttavia, l'efficacia di questa tecnica dipende dalla preparazione meticolosa delle condizioni della superficie e dall'utilizzo di attrezzature specializzate.

Ad esempio, l'allineamento preciso e la preparazione della superficie dei materiali sono fondamentali per garantire che il processo di diffusione avvenga in modo uniforme, migliorando così la durata del giunto. Questo livello di precisione è spesso facilitato da macchinari avanzati in grado di controllare temperatura e pressione con elevata accuratezza, assicurando che i materiali subiscano le trasformazioni necessarie senza compromettere la loro integrità strutturale.

Inoltre, l'applicazione della connessione per diffusione in fase solida in ambienti ad alta temperatura e corrosivi non è priva di sfide. I materiali coinvolti devono essere selezionati con cura per garantire la compatibilità e possono essere necessari strati intermedi per mitigare le differenze nei coefficienti di espansione termica tra i componenti ceramici e metallici. Nonostante queste complessità, la capacità del metodo di produrre giunti affidabili e di alta qualità lo rende una scelta privilegiata nei settori in cui le prestazioni in condizioni severe sono fondamentali.

Tendenze di sviluppo della tecnologia di sinterizzazione a caldo

Applicazioni attuali e sfide

La sinterizzazione con pressa a caldo, pur essendo ampiamente utilizzata, incontra notevoli ostacoli a causa degli elevati costi operativi e delle complessità tecniche. Nonostante queste limitazioni, si è dimostrata indispensabile in settori di nicchia come l'industria nucleare e militare, dove i requisiti dei materiali sono molto severi. Il successo della tecnica in questi campi ne sottolinea il potenziale, anche se è alle prese con vincoli economici e tecnologici.

Nel campo delle ceramiche avanzate, la sinterizzazione con pressa a caldo si è dimostrata particolarmente efficace nel raggiungere alti tassi di densificazione, come dimostra la sua applicazione alle ceramiche di carburo di boro. Tuttavia, il processo richiede spesso l'uso di additivi per migliorare la densificazione, che possono aumentare il costo complessivo e la complessità. Questa lama a doppio taglio - efficace ma costosa - evidenzia le sfide in corso per rendere la sinterizzazione a caldo più accessibile e conveniente per applicazioni industriali più ampie.

Inoltre, i vincoli tecnici della sinterizzazione con pressa a caldo non si limitano ai costi. Il processo richiede spesso un controllo preciso della temperatura e dell'applicazione della pressione, che può essere difficile da gestire in modo costante. Questi ostacoli tecnici richiedono attrezzature avanzate e operatori qualificati, complicando ulteriormente la sua adozione su larga scala. Nonostante queste sfide, la capacità del metodo di produrre ceramiche dense e di alta qualità lo rende uno strumento prezioso nei settori in cui l'integrità del materiale è fondamentale.

Direzioni future

Il futuro dei forni di sinterizzazione con pressa a caldo sottovuoto risiede nell'integrazione di tecnologie all'avanguardia come la modellazione digitale e l'automazione con intelligenza artificiale (AI). Questi progressi sono destinati a rivoluzionare il settore, affrontando le sfide tecniche esistenti e migliorando l'efficienza e la precisione del processo di sinterizzazione.

Una delle aree principali in cui l'AI può avere un impatto significativo è l'ottimizzazione degli stampi a pressione isostatica. I metodi attuali hanno spesso difficoltà a ottenere una distribuzione uniforme della pressione, che può portare a incongruenze nel prodotto finale. Le simulazioni e i modelli predittivi basati sull'intelligenza artificiale possono analizzare grandi quantità di dati per identificare i modelli ottimali di distribuzione della pressione, garantendo che ogni parte dello stampo riceva la pressione necessaria. Questo non solo migliora la qualità della ceramica sinterizzata, ma riduce anche la probabilità di difetti e guasti.

Inoltre, l'intelligenza artificiale può essere sfruttata per automatizzare il monitoraggio e il controllo dei parametri di sinterizzazione. Analizzando continuamente i dati in tempo reale provenienti dai sensori incorporati nel forno, i sistemi di intelligenza artificiale possono effettuare regolazioni istantanee della temperatura, della pressione e di altre variabili critiche. Questo controllo dinamico assicura che il processo di sinterizzazione rimanga all'interno dell'intervallo ottimale, portando a risultati più costanti e di alta qualità.

Oltre all'intelligenza artificiale, si prevede che i progressi nella modellazione digitale giocheranno un ruolo cruciale. La progettazione assistita da computer (CAD) e l'analisi degli elementi finiti (FEA) possono essere utilizzate per simulare il processo di sinterizzazione prima ancora che inizi. Queste simulazioni possono prevedere il comportamento dei diversi materiali in varie condizioni, consentendo agli ingegneri di mettere a punto i processi e la scelta dei materiali. Questo approccio preventivo può ridurre significativamente i tempi e i costi associati alla sperimentazione per tentativi ed errori, accelerando lo sviluppo di prodotti ceramici nuovi e migliori.

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Articoli correlati

- Forno a caldo sottovuoto: una guida completa

- Come la fusione a induzione sottovuoto (VIM) trasforma la produzione di leghe ad alte prestazioni

- Guida completa ai forni di sinterizzazione al plasma di scintilla: Applicazioni, caratteristiche e vantaggi

- Esplorazione delle capacità avanzate dei forni di sinterizzazione a plasma incandescente (SPS)

- La guida definitiva al forno di sinterizzazione a pressione sottovuoto: vantaggi, applicazioni e principio di funzionamento