Applicazioni della ceramica di allumina

Campo meccanico

Le ceramiche di allumina, rinomate per le loro eccezionali proprietà meccaniche, sono ampiamente utilizzate in diversi settori industriali grazie alla loro elevata resistenza alla flessione, alla durezza Mohs e alla superiore resistenza all'usura. Queste proprietà rendono la ceramica di allumina ideale per le applicazioni che richiedono componenti durevoli e affidabili.

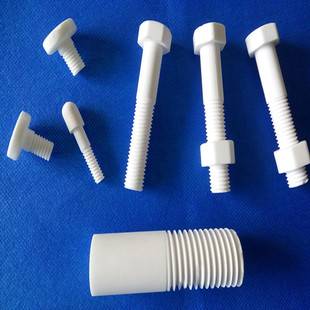

Nel settore meccanico, le ceramiche di allumina sono ampiamente utilizzate nella produzione di utensili, valvole, mole e cuscinetti. L'elevata resistenza alla flessione della ceramica di allumina garantisce che questi componenti possano sopportare notevoli sollecitazioni meccaniche, rendendoli adatti ad applicazioni pesanti. Inoltre, la loro durezza Mohs, paragonabile a quella dello zaffiro, offre un'eccellente resistenza ai graffi e all'abrasione, aumentando la longevità dei componenti.

La resistenza all'usura delle ceramiche di allumina è un altro fattore critico che ne determina l'adozione nelle applicazioni meccaniche. A differenza dei materiali convenzionali, le ceramiche di allumina presentano un'usura minima anche in condizioni operative difficili, riducendo la necessità di frequenti sostituzioni e manutenzioni. Questo non solo riduce i costi operativi, ma aumenta anche l'efficienza e l'affidabilità complessiva dei sistemi meccanici.

Inoltre, la combinazione di queste proprietà meccaniche rende la ceramica di allumina una scelta preferenziale per le applicazioni in cui sono fondamentali sia la resistenza che la durata. Ad esempio, nell'industria automobilistica, i cuscinetti in ceramica di allumina sono utilizzati nei motori ad alte prestazioni grazie alla loro capacità di resistere a temperature e pressioni estreme senza compromettere le prestazioni.

In sintesi, le proprietà meccaniche superiori della ceramica di allumina - elevata resistenza alla flessione, durezza Mohs e resistenza all'usura - la posizionano come materiale leader nel settore meccanico, consentendo la produzione di componenti robusti e duraturi in diversi settori.

Elettronica/Elettricità

Nel campo dell'elettronica e dell'elettricità, le ceramiche di allumina svolgono un ruolo fondamentale grazie alle loro eccezionali proprietà di isolamento elettrico e alla minima perdita ad alta frequenza. Queste ceramiche sono impiegate in diverse forme, tra cui piastre di base, substrati, film e ceramiche per l'isolamento elettrico, che sono componenti integrali dei moderni dispositivi elettronici.

Le superiori capacità di isolamento delle ceramiche di allumina assicurano che possano sopportare tensioni elevate senza compromettere l'integrità strutturale o le prestazioni. Ciò le rende ideali per l'impiego in applicazioni in cui l'isolamento elettrico è fondamentale, come nei sistemi di distribuzione dell'energia e nelle apparecchiature ad alta tensione.

Inoltre, la caratteristica di bassa perdita ad alta frequenza della ceramica di allumina è particolarmente vantaggiosa nella progettazione di componenti elettronici che operano ad alta frequenza. Questo attributo garantisce il mantenimento dell'integrità del segnale, riducendo il rischio di degradazione del segnale e di interferenze, problemi comuni nei circuiti ad alta frequenza.

La versatilità delle ceramiche di allumina nel campo dell'elettronica è ulteriormente sottolineata dal loro impiego nella creazione di substrati per circuiti integrati. Questi substrati forniscono una piattaforma stabile e affidabile per l'integrazione di vari componenti elettronici, migliorando le prestazioni complessive e la longevità dei dispositivi.

In sintesi, l'applicazione delle ceramiche di allumina nel campo dell'elettronica e dell'elettricità è guidata dalle loro impareggiabili proprietà isolanti e dalla bassa perdita ad alta frequenza, che le rendono indispensabili nella progettazione e nel funzionamento di sistemi elettronici avanzati.

Industria chimica

Le ceramiche di allumina svolgono un ruolo cruciale nell'industria chimica, soprattutto grazie alla loro eccezionale resistenza alla corrosione. Questa proprietà li rende indispensabili in diverse applicazioni, come le sfere di riempimento chimico, le membrane di microfiltrazione e i rivestimenti resistenti alla corrosione.

Sfere di riempimento chimico

Nei reattori e nelle colonne chimiche, le sfere di riempimento in allumina sono utilizzate per migliorare il trasferimento di massa e l'efficienza della reazione. La loro elevata purezza e inerzia impedisce qualsiasi interazione chimica indesiderata, garantendo l'integrità del processo. La durata di queste sfere, unita alla loro resistenza alle sostanze chimiche aggressive, le rende una scelta privilegiata nelle industrie che trattano acidi, alcali e altre sostanze corrosive.

Membrane di microfiltrazione

Le membrane di microfiltrazione a base di allumina sono utilizzate nei processi che richiedono una precisa separazione e filtrazione delle particelle. Queste membrane offrono un'elevata permeabilità e selettività, rendendole ideali per applicazioni nel trattamento delle acque, nella farmaceutica e nella lavorazione degli alimenti. La loro capacità di resistere alle alte temperature e agli ambienti corrosivi garantisce prestazioni costanti e lunga durata.

Rivestimenti resistenti alla corrosione

Negli ambienti in cui le apparecchiature sono costantemente esposte ad agenti corrosivi, i rivestimenti in allumina forniscono una barriera protettiva. Questi rivestimenti vengono applicati a tubi, valvole e serbatoi di stoccaggio, proteggendoli dal degrado. L'elevata durezza e la bassa porosità dei rivestimenti in allumina ne garantiscono l'efficacia anche in caso di esposizione prolungata a sostanze corrosive.

Nel complesso, la superiore resistenza alla corrosione della ceramica di allumina ne fa un materiale essenziale per l'industria chimica, offrendo soluzioni affidabili per un'ampia gamma di applicazioni.

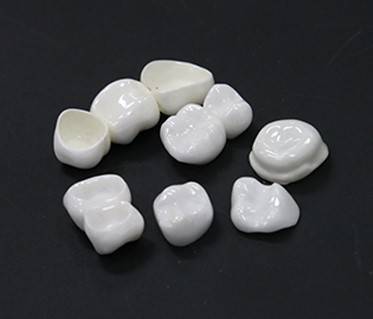

Campo medico

Le ceramiche di allumina hanno trovato applicazioni significative in campo medico grazie alle loro eccezionali proprietà. Queste ceramiche sono utilizzate principalmente nella fabbricazione di ossa artificiali, articolazioni e impianti dentali. La biocompatibilità delle ceramiche di allumina garantisce che non suscitino reazioni avverse a contatto con i tessuti viventi, rendendole ideali per l'impianto. Inoltre, la loro inerzia impedisce le interazioni chimiche con i fluidi corporei, riducendo il rischio di corrosione o degradazione nel tempo.

L'elevata durezza delle ceramiche di allumina conferisce agli impianti medicali una maggiore durata e longevità, fondamentale per le loro prestazioni a lungo termine. Questa durezza contribuisce anche alla stabilità meccanica degli impianti, garantendo che possano sopportare le sollecitazioni dell'uso quotidiano senza compromettere la loro integrità strutturale. Inoltre, la superficie liscia della ceramica di allumina riduce al minimo le possibilità di adesione batterica, riducendo così il rischio di infezioni.

In sintesi, la combinazione di biocompatibilità, inerzia ed elevata durezza rende la ceramica di allumina il materiale preferito per vari impianti medici, contribuendo a migliorare i risultati dei pazienti e la qualità della vita.

Tecniche di produzione

Sbozzi pressati a polvere

La pressatura della polvere è una tecnica di produzione fondamentale per la produzione di ceramiche di allumina avanzate. Questo metodo prevede l'applicazione di una pressione alla polvere di ceramica per formarla in un grezzo, adatto a creare forme semplici con dimensioni precise. Tuttavia, questo processo non è privo di sfide. Uno dei problemi principali incontrati nella pressatura della polvere è l'usura dello stampo. L'applicazione ripetuta della pressione può causare un'usura significativa degli stampi, con conseguente riduzione dell'efficienza e aumento dei costi di produzione.

Nonostante questi problemi, la pressatura delle polveri rimane una fase cruciale del processo produttivo, in particolare per le applicazioni che richiedono un'elevata precisione dimensionale. Questa tecnica è particolarmente apprezzata per la sua capacità di produrre pezzi grezzi pronti per ulteriori lavorazioni, come la sinterizzazione, che è essenziale per ottenere le proprietà finali desiderate del materiale ceramico.

Per attenuare il problema dell'usura degli stampi, i produttori utilizzano spesso materiali e rivestimenti speciali per gli stampi, che ne migliorano la durata e la longevità. Inoltre, i progressi nella progettazione e nei sistemi di controllo delle presse hanno consentito una pressatura più precisa ed efficiente, migliorando ulteriormente la qualità complessiva degli sbozzi prodotti.

Pressatura isostatica degli sbozzi

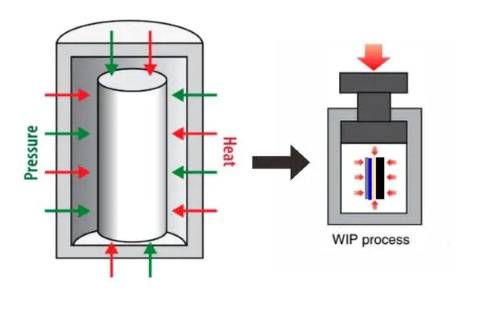

La pressatura isostatica è un metodo sofisticato che impiega un fluido per applicare una pressione uniforme su tutte le superfici di un materiale, ottenendo sbozzi densi e uniformi con una resistenza eccezionale. Questo processo consiste nel collocare il materiale in un contenitore chiuso riempito con un mezzo liquido, che viene poi sottoposto a una pressione elevata. L'equa distribuzione della pressione assicura che il materiale raggiunga una densità uniforme, migliorando così l'integrità strutturale e le prestazioni.

Il processo di pressatura isostatica è particolarmente vantaggioso per i materiali che richiedono alta precisione e uniformità, come ceramiche, carburi cementati e polveri di metalli rari. Applicando una pressione in tutte le direzioni, questa tecnica supera le limitazioni della pressatura monoassiale, che può portare a una densità non uniforme e a debolezze strutturali.

Esistono due tipi principali di pressatura isostatica: la pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP). La CIP viene utilizzata per compattare i pezzi verdi a temperatura ambiente, mentre la HIP prevede il consolidamento a temperature elevate attraverso la diffusione allo stato solido. L'HIP viene utilizzato anche per eliminare la porosità residua nei pezzi sinterizzati, migliorandone ulteriormente la densità e la resistenza.

Nonostante i suoi numerosi vantaggi, la pressatura isostatica non è priva di sfide. Le attrezzature necessarie per questo processo sono complesse e costose e l'efficienza complessiva è relativamente bassa rispetto ad altri metodi di formatura. Inoltre, il processo può comportare una minore precisione dimensionale e una minore rugosità superficiale, che può richiedere ulteriori fasi di finitura.

In sintesi, se da un lato la pressatura isostatica offre vantaggi significativi nella produzione di sbozzi di alta qualità, densi e uniformi, dall'altro presenta sfide che devono essere gestite con attenzione per ottimizzare il prodotto finale.

Stampaggio a iniezione del corpo verde

Lo stampaggio a iniezione è una tecnica sofisticata che eccelle nella creazione di corpi verdi con resistenza e uniformità eccezionali. Questo metodo è particolarmente vantaggioso per la produzione di forme complesse, il che lo rende una scelta preferenziale nei settori in cui sono richiesti componenti ceramici intricati.

Una delle caratteristiche principali dello stampaggio a iniezione è la capacità di ridurre al minimo il contenuto organico del corpo verde. Questa riduzione dei materiali organici semplifica il successivo processo di rimozione della plastica, migliorando così l'efficienza complessiva del flusso di lavoro di produzione. I corpi verdi formati con questa tecnica presentano proprietà meccaniche superiori, fondamentali per le applicazioni previste in vari settori come l'elettronica, l'ingegneria meccanica e i dispositivi medici.

Inoltre, l'uniformità dei corpi verdi prodotti mediante stampaggio a iniezione garantisce prestazioni e affidabilità costanti. Questa costanza è fondamentale per le applicazioni in cui la precisione e la durata non sono negoziabili, come ad esempio negli ambienti ad alta sollecitazione o nei componenti critici. La combinazione di elevata resistenza e basso contenuto organico non solo facilita la lavorazione, ma contribuisce anche alla longevità e alle prestazioni dei prodotti ceramici finali.

Processo di pressatura isostatica

Principio della tecnologia di pressatura isostatica

La tecnologia di pressatura isostatica prevede il posizionamento di un corpo verde all'interno di una cavità ad alta pressione, che viene poi circondata da uno stampo elastico. Questa configurazione consente l'applicazione di una pressione uniforme attraverso un mezzo liquido ad alta pressione. L'obiettivo principale di questo processo è ottenere la densificazione, assicurando che il materiale raggiunga un'elevata densità e uniformità.

Il processo inizia sigillando il corpo verde all'interno dello stampo elastico, che viene successivamente collocato in un contenitore chiuso riempito di liquido. Viene quindi introdotto un fluido ad alta pressione per applicare una pressione uguale su tutte le superfici del corpo verde. Questa applicazione uniforme della forza aumenta significativamente la densità del materiale sotto alta pressione, facilitando la formazione delle forme desiderate.

Uno dei vantaggi principali della pressatura isostatica è la sua capacità di consolidare le polveri o di sanare i difetti nelle fusioni, rendendola un metodo preferito per una varietà di materiali, tra cui ceramiche, metalli, compositi, materie plastiche e carbonio. Questa tecnologia è stata sperimentata a metà degli anni Cinquanta e da allora si è evoluta da una curiosità di ricerca a un valido strumento di produzione, ampiamente adottato in numerosi settori industriali.

La pressatura isostatica offre vantaggi unici, in particolare per le applicazioni ceramiche e refrattarie. La forza uniforme applicata all'intero prodotto, indipendentemente dalla sua forma o dimensione, consente di ottenere forme di prodotto con tolleranze precise. Questa capacità riduce significativamente la necessità di costose lavorazioni meccaniche, favorendone lo sviluppo commerciale e l'accettazione.

In sintesi, la tecnologia di pressatura isostatica sfrutta un liquido ad alta pressione per applicare una forza uniforme, ottenendo corpi verdi ad alta densità con uniformità e resistenza eccezionali. Questo metodo è particolarmente vantaggioso per le forme complesse e per i materiali che richiedono tolleranze precise, e rappresenta quindi una pietra miliare nella produzione di ceramiche di allumina avanzate.

Vantaggi della pressatura isostatica

La pressatura isostatica offre diversi vantaggi rispetto ai metodi di pressatura tradizionali, in particolare nel campo della produzione di ceramica. Uno dei vantaggi più evidenti è la produzione di corpi verdi ad alta densità con densità uniforme. Questa uniformità si ottiene grazie all'applicazione di una pressione uguale in tutte le direzioni, un processo che elimina la necessità di lubrificanti, garantendo così un materiale costantemente denso senza l'introduzione di sostanze estranee.

Questo metodo è particolarmente adatto alla creazione di forme complesse che sarebbero difficili da ottenere con la pressatura unidirezionale. L'assenza di stampi rigidi consente una maggiore libertà geometrica, permettendo la creazione di pezzi intricati che altrimenti sarebbero vincolati dalle limitazioni delle tecniche di pressatura tradizionali.

Inoltre, la pressatura isostatica è molto efficiente nella gestione di materiali difficili da compattare come le superleghe, il titanio, gli acciai per utensili, l'acciaio inossidabile e il berillio. Questi materiali, spesso costosi e difficili da lavorare, beneficiano della distribuzione uniforme della pressione che riduce al minimo i difetti e migliora l'utilizzo del materiale. Questa efficienza è fondamentale nei settori in cui i costi dei materiali sono un fattore significativo, come l'aerospaziale e la produzione di dispositivi medici.

In sintesi, la pressatura isostatica non solo migliora la qualità e la resistenza del prodotto finale, ma amplia anche la gamma di prodotti realizzabili, rendendola una tecnica indispensabile nella produzione di ceramica avanzata.

Svantaggi della pressatura isostatica

Sebbene la pressatura isostatica offra vantaggi quali l'alta densità compatta e la capacità di formare forme complesse, non è priva di svantaggi. Uno degli svantaggi principali è laprecisione dimensionale e la rugosità superficiale dei prodotti finali. Ciò può essere attribuito alla distribuzione non uniforme della pressione e alla natura elastica degli stampi utilizzati, che spesso si traduce in deviazioni dalle dimensioni desiderate e in una finitura superficiale meno lucida.

Il processo è di per sécomplesso e richiede attrezzature specializzatee ciò contribuisce ad aumentare la complessità complessiva. Ad esempio, gli stampi utilizzati per la pressatura isostatica sono in genere realizzati in grafite ad alta purezza e ad alta resistenza, il che non solo aumenta i costi, ma richiede anche l'importazione di tali materiali, con un ulteriore aumento delle spese. Inoltre, le attrezzature necessarie per la pressatura isostatica spesso non sono adatte alla produzione industriale continua, limitandone la scalabilità e l'efficienza.

Un altro svantaggio significativo è labassa efficienza produttiva. Il carico e lo scarico degli stampi nella pressatura a umido, ad esempio, riduce significativamente la produttività e limita il potenziale di automazione. A questa inefficienza si aggiunge il fatto che il processo richiede tempo e manodopera, rendendolo meno competitivo negli scenari di produzione ad alto volume.

Inoltre, l'uniformitàuniformità della grana è spesso compromessa, con conseguenti incongruenze nel prodotto finale. Questa mancanza di uniformità può influire sulla qualità complessiva e sulle prestazioni dei componenti ceramici, in particolare nelle applicazioni che richiedono alta precisione e affidabilità.

In sintesi, sebbene la pressatura isostatica sia una tecnica potente per alcune applicazioni, i suoi svantaggi in termini di precisione dimensionale, rugosità superficiale, complessità del processo e bassa efficienza la rendono meno adatta alla produzione di massa e alle applicazioni che richiedono un controllo di qualità rigoroso.

Metodo di stampaggio completo

Il metodo di stampaggio completo è una tecnica innovativa che integra sinergicamente la pressatura a secco e la pressatura isostatica per ottenere proprietà eccezionali del materiale. Questo approccio ibrido è particolarmente vantaggioso per la produzione di prodotti ceramici di alta precisione, come i cuscinetti in ceramica, in cui sono fondamentali sia l'alta densità che la precisione dimensionale.

La pressatura a secco, un metodo tradizionale, prevede la compattazione della polvere ceramica in uno stampo ad alta pressione. Questa tecnica è efficace per creare forme semplici con dimensioni precise, ma spesso soffre di problemi legati all'usura dello stampo e all'incapacità di gestire geometrie complesse. D'altra parte, la pressatura isostatica impiega mezzi fluidi per applicare una pressione uniforme da tutte le direzioni, ottenendo corpi verdi densi e uniformi con una resistenza superiore. Tuttavia, questo metodo è associato a requisiti di attrezzature complesse e a un'efficienza relativamente bassa.

Combinando questi due metodi, la tecnica di stampaggio globale sfrutta i punti di forza di entrambi. La pressatura a secco viene utilizzata inizialmente per formare la forma di base con un'elevata precisione dimensionale, mentre la pressatura isostatica viene applicata successivamente per migliorare la densità e l'uniformità del materiale. Questo processo a due fasi non solo attenua i punti deboli di ogni singolo metodo, ma ottimizza anche l'efficienza produttiva complessiva e la qualità del prodotto.

I prodotti ceramici che ne derivano, in particolare quelli progettati per applicazioni di alta precisione come i cuscinetti in ceramica, presentano proprietà meccaniche superiori. Vantano un'elevata densità, una microstruttura uniforme e un'eccellente precisione dimensionale, che li rendono ideali per le applicazioni industriali e ingegneristiche più esigenti. L'efficacia di questo metodo è ulteriormente sottolineata dalla sua capacità di produrre forme complesse che sarebbe difficile ottenere con la sola pressatura a secco o isostatica.

In sintesi, il metodo di stampaggio completo rappresenta un progresso significativo nella produzione di ceramica, offrendo una soluzione equilibrata che affronta i limiti delle tecniche tradizionali, migliorando al contempo le prestazioni del prodotto finale.

Stampi per ceramica allumina avanzata

Stampi tradizionali per pressatura a secco

Gli stampi tradizionali per pressatura a secco sono un metodo economico ed efficiente per produrre forme semplici in ceramica di allumina. Questa tecnica prevede l'uso di un telaio di pressatura, di un recipiente a pressione e di un sistema di cambio stampo, che possono essere integrati o intercambiabili a seconda delle esigenze di produzione. Lo stampo integrato è ideale per le situazioni in cui le dimensioni degli articoli in carburo rimangono costanti, mentre un sistema di stampo flessibile è più adatto a frequenti cambi di stampo.

Il processo inizia con il caricamento dello stampo di pressatura con polveri di WC-Co, manualmente o automaticamente. Lo stampo riempito, insieme al recipiente di pressione, viene quindi fissato saldamente all'interno del telaio della pressa. Il processo di compattazione dura in genere dai 5 ai 10 minuti, durante i quali si forma un singolo green compact. Questi compatti verdi possono essere ulteriormente lavorati in modo simile a quelli prodotti dalla pressatura a sacchi umidi.

La pressatura a secco è comunemente utilizzata per produrre barre o tubi con diametri fino a 200 mm e lunghezze fino a 600 mm. È particolarmente efficace per la pressatura di tubi con spessori di parete di 2 mm o più, con tolleranze che variano da 0,1 a 1 mm a seconda delle dimensioni. La resistenza dei compatti verdi prodotti con la pressatura a secco è paragonabile a quella dei compatti prodotti con la pressatura a umido.

| Aspetto | Pressatura a secco |

|---|---|

| Tipo di stampo | Integrato o intercambiabile |

| Tempo di compattazione | 5-10 minuti |

| Dimensioni del prodotto | Diametri fino a 200 mm, lunghezze fino a 600 mm |

| Spessore della parete | 2 mm o più |

| Tolleranza | 0,1-1 mm |

| Resistenza | Paragonabile alla pressatura di sacchi umidi |

Uno dei requisiti chiave degli stampi per la pressatura a secco è l'effetto tixotropia, che garantisce una corretta trasformazione della pressione. La viscosità del materiale dello stampo deve diminuire sotto pressione per consentire un trasferimento uniforme della pressione alla polvere, ottenendo la compattazione richiesta. Quando si rilascia la pressione, la viscosità aumenta di nuovo al valore iniziale, consentendo cicli di pressatura successivi.

Nonostante i vantaggi in termini di velocità ed economicità, gli stampi tradizionali per pressatura a secco sono limitati a prodotti di piccolo formato e potrebbero non essere adatti a forme più complesse o a dimensioni maggiori.

Applicazione degli stampi per pressatura isostatica

Gli stampi per pressatura isostatica sono indispensabili nella produzione di ceramiche avanzate come il carburo di silicio, il nitruro di silicio e la zirconia. Questa tecnica garantisce che i materiali ceramici raggiungano un'elevata densità, una distribuzione uniforme della pressione e prestazioni superiori del prodotto. Il processo di pressatura isostatica consiste nel collocare il corpo verde della ceramica in un contenitore chiuso riempito di liquido, dove viene applicata una pressione uniforme a tutte le superfici. Questo metodo non solo aumenta la densità, ma riduce anche al minimo il ritiro e la deformazione da sinterizzazione, consentendo di ottenere prodotti ad alta resistenza ed eccellente lavorabilità.

I vantaggi dell'utilizzo di stampi per pressatura isostatica sono molteplici:

- Alta densità e uniformità: L'applicazione uniforme della pressione su tutte le superfici garantisce che il materiale ceramico raggiunga una densità elevata e costante.

- Migliori prestazioni del prodotto: L'alta densità e la distribuzione uniforme della pressione consentono di migliorare le proprietà meccaniche, come la forza e la resistenza all'usura.

- Forme complesse: A differenza dei metodi di stampaggio tradizionali, la pressatura isostatica consente di produrre basi lunghe, sottili e a forma di tubo, altrimenti difficili da realizzare.

- Stampaggio conveniente: Gli stampi utilizzati in questo processo hanno una lunga durata e sono relativamente poco costosi, rendendo il processo economicamente vantaggioso.

- Produzione su larga scala: Le presse isostatiche possono gestire composizioni di grandi dimensioni, consentendo la produzione di più unità per ogni ciclo.

| Caratteristica | Descrizione |

|---|---|

| Alta densità | Raggiunge una densità elevata e uniforme nei materiali ceramici. |

| Pressione uniforme | Assicura una distribuzione uniforme della pressione su tutte le superfici. |

| Prestazioni migliorate | Migliora le proprietà meccaniche, come la forza e la resistenza all'usura. |

| Forme complesse | Adatto alla produzione di basi lunghe, sottili e a forma di tubo. |

| Economico | Gli stampi hanno una lunga durata e sono relativamente economici. |

| Produzione su larga scala | Sono in grado di gestire composizioni di grandi dimensioni e di produrre unità multiple. |

In sintesi, l'applicazione di stampi per pressatura isostatica nella produzione di ceramica migliora significativamente la qualità e le prestazioni dei prodotti finali, rendendolo un metodo preferenziale per la produzione di componenti ceramici ad alte prestazioni.

Stampo regolabile in ceramica di allumina ad alta purezza

Lo stampo regolabile in ceramica di allumina di elevata purezza è uno strumento sofisticato progettato per una modellazione precisa e versatile. Questo innovativo sistema di stampi è dotato di numerose caratteristiche avanzate che ne migliorano la funzionalità e la flessibilità.

Uno dei suoi attributi principali è ladimensione di iniezione regolabile. Questa caratteristica consente di personalizzare le dimensioni della cavità dello stampo, soddisfacendo un'ampia gamma di specifiche di prodotto. Sia che si producano componenti piccoli o grandi, lo stampo può essere facilmente regolato per soddisfare le dimensioni richieste, assicurando coerenza e precisione al prodotto finale.

Lo stampo incorpora ancheviti e colonne di fine corsa distribuite simmetricamente. Questi componenti svolgono un ruolo cruciale nel mantenere l'integrità strutturale e l'allineamento dello stampo. Le viti assicurano che le metà dello stampo siano saldamente fissate tra loro, mentre le colonne di fine corsa garantiscono un posizionamento preciso, impedendo qualsiasi disallineamento durante il processo di iniezione. Questa distribuzione simmetrica non solo aumenta la durata dello stampo, ma garantisce anche una distribuzione uniforme della pressione, che porta a pezzi stampati di alta qualità.

Inoltre, lo stampo è dotato di unsistema a baionetta. Questo meccanismo consente un fissaggio rapido e sicuro dei componenti dello stampo, facilitando il montaggio e lo smontaggio. Il design del sistema a baionetta assicura che lo stampo possa essere rapidamente riconfigurato per forme e dimensioni diverse, rendendolo altamente adattabile a varie applicazioni di stampaggio.

In sintesi, lo stampo regolabile in ceramica di allumina di elevata purezza si distingue per la sua capacità di adattarsi a diversi requisiti di prodotto grazie alla dimensione di iniezione regolabile, alla robusta configurazione della vite e della colonna di fine corsa e all'efficiente sistema a baionetta. Queste caratteristiche contribuiscono alla versatilità, alla precisione e all'affidabilità dello stampo nella produzione di componenti ceramici di alta qualità.

Prodotti correlati

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Polvere granulare di allumina ad alta purezza per ceramiche avanzate di ingegneria fine

- Tubo per forno in allumina ad alta temperatura (Al2O3) per la produzione di ceramiche avanzate

- Lastra di allumina Al2O3 resistente all'usura ad alta temperatura per ceramiche avanzate di ingegneria fine

- Tubo protettivo in ossido di alluminio (Al2O3) ad alta temperatura per ceramiche avanzate di precisione ingegneristica

Articoli correlati

- Svelate le eccezionali proprietà e applicazioni delle lastre di quarzo ottico

- Bicchieri e bicchieri di plastica: qual è la scelta migliore per le vostre esigenze?

- Sfide e soluzioni della pressatura isostatica a freddo per applicazioni mediche

- Forni dentali La soluzione perfetta per la lavorazione della porcellana

- Le 5 principali caratteristiche di un forno di sinterizzazione di zirconio di alta qualità