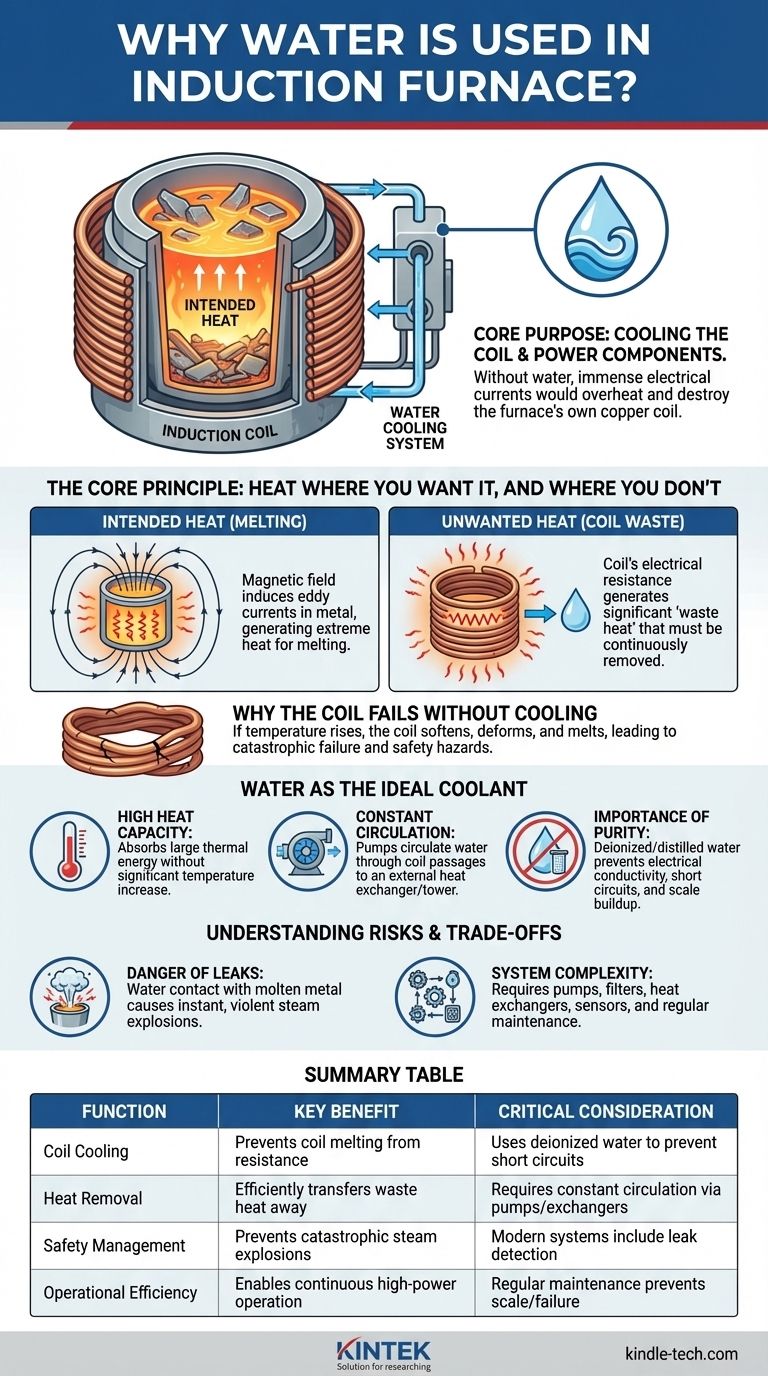

In sostanza, l'acqua viene utilizzata in un forno a induzione per un unico, critico scopo: raffreddare la bobina di induzione e i componenti di erogazione dell'energia. Senza un flusso continuo di acqua di raffreddamento, le immense correnti elettriche utilizzate per generare il calore di fusione causerebbero rapidamente il surriscaldamento e la distruzione della bobina di rame del forno stesso.

Il principale malinteso è che l'acqua sia coinvolta nel processo di fusione. In realtà, l'acqua agisce come un sistema di rimozione del calore, gestendo l'enorme calore di scarto generato dai componenti elettrici, che è un sottoprodotto inevitabile del processo di induzione.

Il Principio Fondamentale: Calore Dove Lo Vuoi, e Dove Non Lo Vuoi

Per comprendere la necessità dell'acqua, devi prima distinguere tra il calore inteso e il calore indesiderato generato all'interno di un sistema di forno a induzione.

Come Funziona il Riscaldamento a Induzione

Un forno a induzione funziona facendo passare una corrente alternata molto elevata attraverso una grande bobina di rame. Questo crea un campo magnetico potente e rapidamente mutevole attorno alla bobina.

Quando un materiale conduttivo, come rottami metallici, viene posto all'interno di questo campo, il campo magnetico induce forti correnti elettriche (chiamate correnti parassite) all'interno del metallo stesso. La resistenza del metallo a queste correnti parassite genera un calore estremo, causandone la fusione.

La Fonte di Calore Indesiderato: La Bobina

Lo stesso principio che riscalda il metallo si applica, in misura minore, anche alla bobina di rame. Sebbene il rame sia un eccellente conduttore, ha comunque una certa resistenza elettrica.

L'enorme quantità di corrente che scorre attraverso la bobina genera una quantità significativa di "calore di scarto" a causa di questa resistenza. Se questo calore non viene continuamente rimosso, la temperatura della bobina aumenterà in modo incontrollato.

Perché la Bobina si Guasta Senza Raffreddamento

La bobina di rame è il cuore del forno. Se la sua temperatura sale troppo, si ammorbidirà, si deformerà sotto le forze magnetiche e alla fine si scioglierà.

Ciò porterebbe a un guasto catastrofico del forno, potenzialmente causando un cortocircuito e creando un grave pericolo per la sicurezza. Il raffreddamento ad acqua è la misura attiva che impedisce che ciò accada.

L'Acqua Come Refrigerante Ideale

L'acqua è scelta come mezzo di raffreddamento per diverse ragioni pratiche e scientifiche. È il componente essenziale che consente al forno di operare in sicurezza e continuamente ad alta potenza.

Elevata Capacità Termica

L'acqua ha una capacità termica specifica molto elevata, il che significa che può assorbire una grande quantità di energia termica senza un aumento significativo della propria temperatura. Questo la rende estremamente efficace nel trasferire il calore lontano dalla bobina.

Circolazione Costante

L'acqua in un forno a induzione non è statica. Viene costantemente fatta circolare da potenti pompe attraverso passaggi cavi all'interno della bobina di rame e dei cavi di alimentazione.

L'acqua assorbe il calore dal rame, fluisce verso uno scambiatore di calore esterno o una torre di raffreddamento dove rilascia il calore nell'atmosfera, e viene quindi pompata nuovamente al forno per ripetere il ciclo.

L'Importanza della Purezza dell'Acqua

I sistemi industriali utilizzano quasi sempre acqua deionizzata o distillata, non acqua di rubinetto. Questo perché l'acqua di rubinetto contiene minerali che sono elettricamente conduttivi e possono causare cortocircuiti.

Questi minerali possono anche precipitare dall'acqua come "incrostazioni" all'interno dei canali di raffreddamento della bobina. Queste incrostazioni agiscono come isolanti, riducendo drasticamente l'efficienza di raffreddamento e portando a surriscaldamento e guasti dei componenti.

Comprendere i Rischi e i Compromessi

Sebbene essenziale, l'uso dell'acqua in un ambiente metallurgico ad alta temperatura introduce sfide e rischi specifici che devono essere gestiti.

Il Pericolo delle Perdite

Il rischio più significativo è una perdita d'acqua. Se l'acqua da una bobina compromessa entra in contatto con il metallo fuso all'interno del forno, si trasformerà istantaneamente in vapore.

Questa rapida espansione di volume crea un'esplosione di vapore, che può espellere metallo fuso dal forno con forza violenta, ponendo un pericolo estremo per il personale e le attrezzature. I forni moderni dispongono di sofisticati sistemi di rilevamento delle perdite per prevenire ciò.

Complessità del Sistema e Manutenzione

Un sistema di raffreddamento ad acqua aggiunge complessità. Richiede pompe, filtri, scambiatori di calore, flussometri e sensori di temperatura.

Ciascuno di questi componenti richiede ispezioni e manutenzioni regolari per garantire che il sistema funzioni correttamente. Un guasto in qualsiasi parte del circuito di raffreddamento può costringere a un arresto completo del forno.

Applicare Questa Comprensione alle Vostre Operazioni

Comprendere il ruolo del sistema di raffreddamento è fondamentale per operare e mantenere un forno a induzione in modo sicuro ed efficiente.

- Se il vostro obiettivo principale è il funzionamento del forno: Trattate il sistema di raffreddamento ad acqua come altrettanto critico quanto l'alimentazione. Non ignorate mai un allarme di basso flusso o alta temperatura, poiché è spesso il primo avviso di un guasto imminente.

- Se il vostro obiettivo principale è la manutenzione: Il vostro obiettivo è garantire il massimo trasferimento di calore. Controllate regolarmente la formazione di incrostazioni interne, assicuratevi che la purezza dell'acqua sia conforme alle specifiche e ispezionate le perdite per prevenire sia l'inefficienza che incidenti catastrofici.

- Se il vostro obiettivo principale è la progettazione o l'approvvigionamento del sistema: Un sistema di raffreddamento robusto e ben progettato con un rilevamento affidabile delle perdite è un investimento non negoziabile in sicurezza, tempo di attività e salute a lungo termine del forno.

In definitiva, l'acqua agisce come il guardiano silenzioso che consente la potenza controllata ed efficiente della fusione a induzione.

Tabella Riepilogativa:

| Funzione | Beneficio Chiave | Considerazione Critica |

|---|---|---|

| Raffreddamento della Bobina | Impedisce alla bobina di rame di sciogliersi a causa della resistenza elettrica | Utilizza acqua deionizzata per prevenire cortocircuiti |

| Rimozione del Calore | L'elevata capacità termica trasferisce efficacemente il calore di scarto | Richiede circolazione costante tramite pompe e scambiatori di calore |

| Gestione della Sicurezza | Previene esplosioni di vapore catastrofiche dal contatto acqua-metallo fuso | I sistemi moderni includono il rilevamento delle perdite per la sicurezza |

| Efficienza Operativa | Consente il funzionamento continuo del forno ad alta potenza | La manutenzione regolare previene la formazione di incrostazioni e il guasto del sistema |

Assicuratevi che il forno a induzione del vostro laboratorio funzioni in modo sicuro ed efficiente con il supporto esperto di KINTEK.

Come specialisti in attrezzature e materiali di consumo da laboratorio, comprendiamo il ruolo critico dei sistemi di raffreddamento adeguati nelle vostre operazioni di fusione. Il nostro team può aiutarvi a:

- Selezionare i giusti sistemi di purificazione dell'acqua per mantenere l'efficienza di raffreddamento

- Implementare protocolli di manutenzione per prevenire la formazione di incrostazioni e perdite

- Fornire componenti affidabili per il circuito di raffreddamento del vostro forno

Non rischiate guasti alle apparecchiature o pericoli per la sicurezza – contattate i nostri esperti oggi stesso per ottimizzare il sistema di raffreddamento del vostro forno a induzione e proteggere i vostri preziosi investimenti di laboratorio.

Guida Visiva

Prodotti correlati

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cosa determina il grado di vuoto raggiungibile da una pompa per vuoto a circolazione d'acqua? Svela la fisica dei suoi limiti

- In che modo la rotazione della girante influisce sul flusso di gas in una pompa da vuoto a circolazione d'acqua? Una guida al principio dell'anello liquido

- Quali sono i vantaggi di una pompa per vuoto a circolazione d'acqua? Durata superiore per ambienti di laboratorio esigenti

- Perché una pompa per vuoto a circolazione d'acqua è adatta per la gestione di gas infiammabili o esplosivi? Sicurezza intrinseca tramite compressione isotermica

- A cosa serve una pompa a vuoto? Alimentare i processi industriali dall'imballaggio all'automazione