In sintesi, la sinterizzazione è necessaria perché la sola compattazione crea solo una forma di polvere fragile e compressa senza resistenza funzionale. La sinterizzazione è il processo termico che trasforma questo pezzo "verde" in un componente solido, durevole e metallurgicamente legato fondendo insieme le singole particelle di polvere.

Mentre la compattazione conferisce al materiale la sua forma, è il processo di sinterizzazione che fornisce la resistenza finale, la densità e l'integrità strutturale richieste per qualsiasi applicazione ingegneristica. Senza la sinterizzazione, un pezzo compattato è semplicemente una forma di polvere tenuta debolmente, non un componente funzionale.

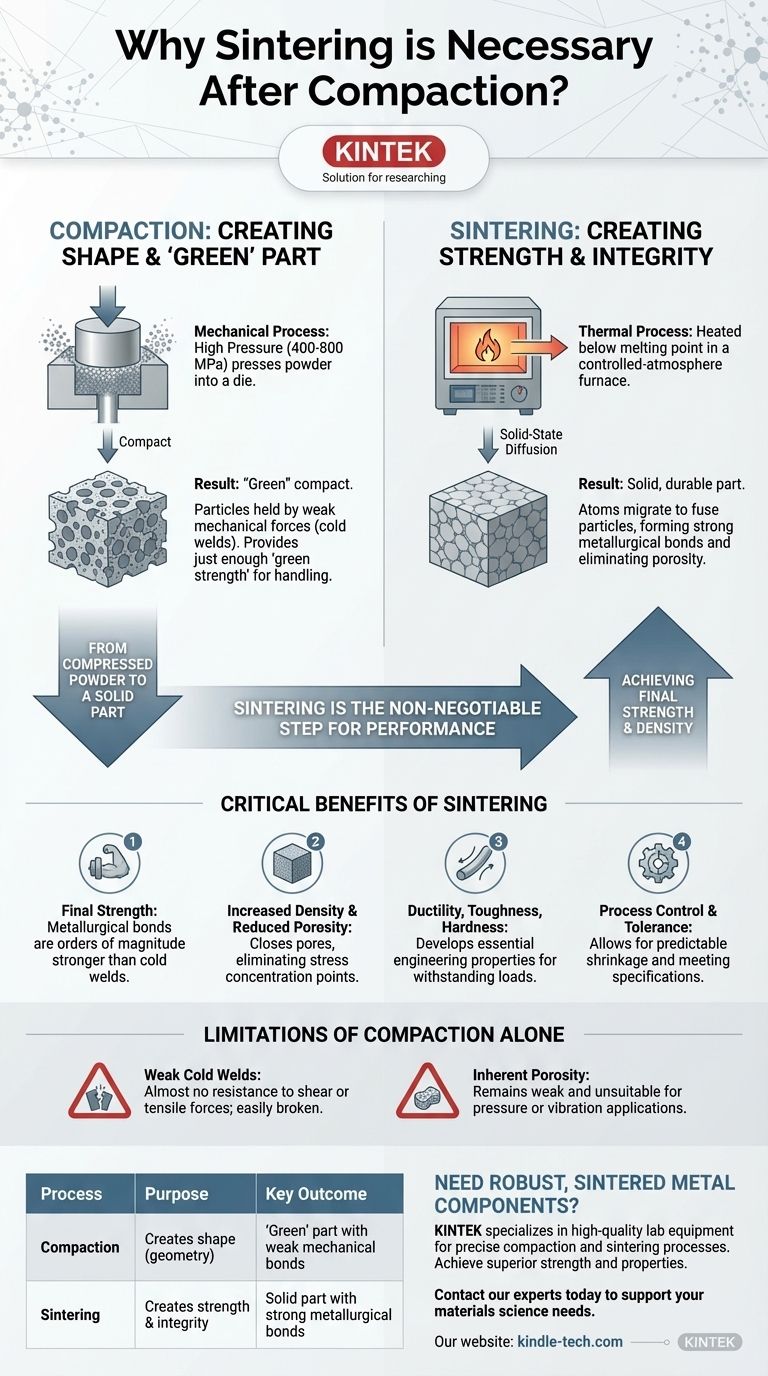

Dalla Polvere Compressa a un Pezzo Solido

Per comprendere la necessità della sinterizzazione, è necessario prima riconoscere lo stato distinto del materiale dopo ogni fase del processo di metallurgia delle polveri. Le due fasi servono a scopi fondamentalmente diversi.

Il Pezzo "Verde": Il Risultato della Compattazione

La compattazione è un processo meccanico. Viene utilizzata un'alta pressione (spesso 400-800 MPa) per pressare la polvere metallica in uno stampo, forzando le particelle a stretto contatto.

Questo crea ciò che è noto come "pressato verde". Le particelle sono tenute insieme da deboli forze meccaniche, principalmente saldature a freddo nei loro punti di contatto.

Ciò fornisce appena sufficiente "resistenza a verde" affinché il pezzo possa essere maneggiato e trasportato al forno di sinterizzazione senza sgretolarsi. Tuttavia, non possiede la resistenza, la duttilità o la tenacità di un pezzo di metallo solido.

La Trasformazione della Sinterizzazione: Creare Legami Metallurgici

La sinterizzazione è un processo termico. Il pressato verde viene riscaldato in un forno a atmosfera controllata a una temperatura inferiore al punto di fusione del materiale.

A questa alta temperatura, inizia un processo chiamato diffusione allo stato solido. Gli atomi migrano attraverso i confini delle singole particelle, facendole fondere insieme.

Questa diffusione crea forti legami metallurgici, formando "colli" che crescono nei punti di contatto tra le particelle. Le singole particelle si fondono essenzialmente, creando una massa solida e coerente con una rete di pori interni drasticamente ridotta.

Perché la Sinterizzazione è Non Negoziabile per le Prestazioni

Un pezzo verde è inutilizzabile per qualsiasi applicazione reale. La sinterizzazione è la fase che conferisce le proprietà essenziali che definiscono un componente metallico funzionale.

Ottenere Resistenza e Densità Finali

Lo scopo principale della sinterizzazione è creare resistenza. I legami metallurgici formati durante il processo sono di ordini di grandezza più forti delle saldature a freddo derivanti dalla compattazione.

Questo processo inoltre aumenta la densità del pezzo, chiudendo molti dei pori rimasti dopo la compattazione. L'eliminazione di questa porosità è fondamentale, poiché i pori sono punti di concentrazione dello stress e debolezze intrinseche nella struttura del materiale.

Sviluppare Proprietà Essenziali del Materiale

Oltre alla semplice resistenza, la sinterizzazione sviluppa altre proprietà ingegneristiche cruciali come la duttilità, la tenacità e la durezza. Un pezzo verde è fragile e si fratturerà con una forza minima. Un pezzo sinterizzato può resistere a carichi meccanici, deformazione e impatto.

Comprendere i Limiti Chiave

Affidarsi solo alla compattazione non è una strategia di produzione praticabile a causa dei suoi limiti fisici fondamentali.

La Debolezza delle Saldature a Freddo

La compattazione crea solo contatto fisico e debole incastro meccanico. Questi legami hanno quasi nessuna resistenza alle forze di taglio o di trazione. Un pezzo verde può spesso essere rotto a mano.

Porosità Intrinseca

Anche con una pressione estrema, la compattazione lascia sempre una rete di pori tra le particelle. Questa porosità rende il componente debole e inadatto per applicazioni in cui potrebbe essere esposto a pressione, vibrazioni o qualsiasi carico significativo.

La Necessità del Controllo del Processo

La sinterizzazione è un processo altamente controllato. La temperatura, il tempo e l'atmosfera del forno devono essere gestiti con precisione per prevenire l'ossidazione e garantire la quantità desiderata di diffusione. Questo controllo è ciò che consente una contrazione prevedibile e assicura che il pezzo finale soddisfi le tolleranze dimensionali e le specifiche di prestazione richieste.

Applicare Questa Comprensione al Tuo Obiettivo

Il processo a due fasi è una relazione simbiotica in cui ogni fase esegue un compito che l'altra non può.

- Se la tua attenzione principale è la geometria del pezzo e la forma iniziale: La compattazione è la fase critica per definire la forma netta, la complessità e la densità iniziale del componente prima che vengano sviluppate le proprietà finali.

- Se la tua attenzione principale è la prestazione meccanica e l'integrità finale: La sinterizzazione è la fase essenziale per trasformare la forma in polvere in un materiale ingegneristico forte, durevole e funzionale pronto per la sua applicazione.

In definitiva, la compattazione conferisce al materiale la sua forma, ma la sinterizzazione è ciò che gli conferisce la sua resistenza e utilità come pezzo solido e finito.

Tabella Riassuntiva:

| Processo | Scopo | Risultato Chiave |

|---|---|---|

| Compattazione | Crea la forma (geometria) | Pezzo "verde" con deboli legami meccanici |

| Sinterizzazione | Crea resistenza e integrità | Pezzo solido con forti legami metallurgici |

Hai bisogno di componenti metallici sinterizzati robusti per il tuo laboratorio o linea di produzione?

KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità necessari per precisi processi di compattazione e sinterizzazione. La nostra esperienza assicura che tu ottenga la resistenza superiore, la densità e le proprietà dei materiali richieste per le tue applicazioni ingegneristiche.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze di metallurgia delle polveri e scienza dei materiali.

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità

- Quali sono le fasi della sinterizzazione? Una guida per padroneggiare il processo da polvere a pezzo

- Qual è il punto di ebollizione del THC sotto vuoto? Una guida alla distillazione sicura

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- A quale temperatura vaporizza il titanio? Sfruttare la sua estrema resistenza al calore per l'aerospaziale