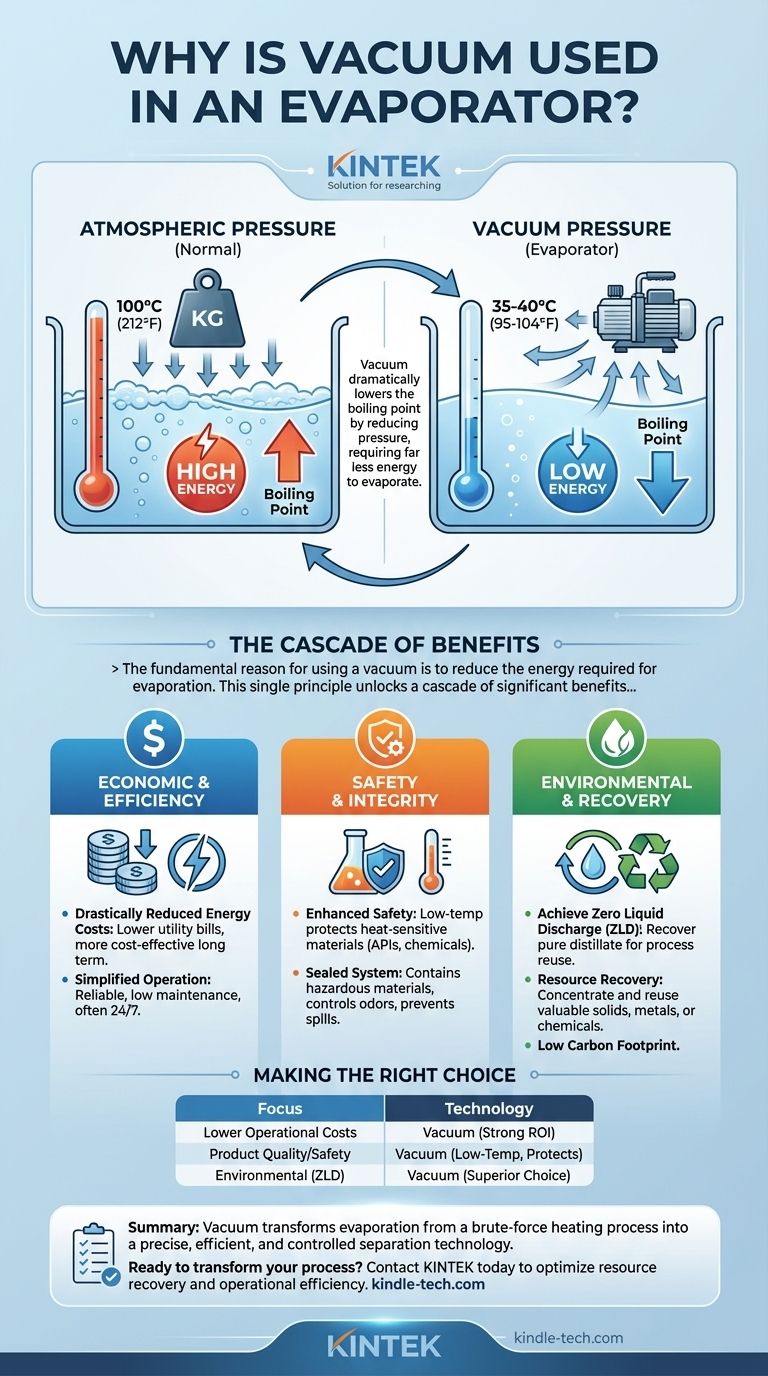

Nella sua essenza, l'uso del vuoto in un evaporatore abbassa drasticamente il punto di ebollizione del liquido trattato. Riducendo la pressione ambiente all'interno della camera di evaporazione, acqua e altri solventi possono trasformarsi in vapore a temperature molto più basse—spesso fino a 35-40°C (95-104°F)—invece dei 100°C (212°F) richiesti alla normale pressione atmosferica.

La ragione fondamentale per l'uso del vuoto è ridurre l'energia richiesta per l'evaporazione. Questo singolo principio sblocca una cascata di benefici significativi, trasformando il processo in un metodo altamente efficiente, sicuro ed economico per il trattamento delle acque e il recupero delle risorse.

Il Principio Fondamentale: Abbassare il Punto di Ebollizione

La funzione primaria del vuoto è alterare le condizioni fisiche del processo di evaporazione, rendendolo fondamentalmente più efficiente. Questa non è una piccola modifica; è il meccanismo centrale che abilita tutti gli altri vantaggi.

Come il Vuoto Modifica la Fisica

La pressione atmosferica spinge costantemente sulla superficie di un liquido, rendendo più difficile per le molecole sfuggire come vapore. Una pompa per vuoto rimuove la maggior parte di quest'aria e pressione.

Con questa forza contraria eliminata, le molecole liquide richiedono molta meno energia (calore) per liberarsi ed entrare in uno stato gassoso. Ecco perché l'acqua può bollire a temperatura ambiente se il vuoto è sufficientemente forte.

L'Impatto Diretto sul Consumo Energetico

Riscaldare un liquido fino al suo punto di ebollizione è la parte più energivora dell'evaporazione. Abbassando significativamente tale punto di ebollizione, la domanda totale di energia del sistema crolla.

Questa riduzione diretta dell'uso di energia è il motore principale dei costi operativi inferiori associati agli evaporatori a vuoto.

Vantaggi Operativi ed Economici Chiave

L'abbassamento del punto di ebollizione crea un effetto a catena di benefici che si estendono a costi, sicurezza e semplicità operativa.

Costi Energetici Drasticamente Ridotti

Poiché il sistema opera a temperature più basse, l'energia richiesta per il riscaldamento è sostanzialmente inferiore rispetto agli evaporatori atmosferici. Ciò si traduce direttamente in bollette energetiche più basse e in un funzionamento più economico a lungo termine.

Sicurezza Migliorata e Integrità dei Materiali

Operare a basse temperature è intrinsecamente più sicuro, riducendo i rischi per il personale. Impedisce inoltre la degradazione termica dei materiali sensibili al calore presenti nelle acque reflue, come i Principi Attivi Farmaceutici (API) o determinate sostanze chimiche.

Inoltre, il sistema a vuoto sigillato contiene efficacemente materiali pericolosi, controlla gli odori e previene le fuoriuscite, garantendo un ambiente di lavoro più pulito e sicuro.

Funzionamento Semplificato e Affidabile

Gli evaporatori a vuoto moderni sono spesso progettati per un funzionamento completamente automatico, 24 ore su 24, 7 giorni su 7. La loro affidabilità e i bassi requisiti di manutenzione fanno sì che possano funzionare per periodi prolungati con un intervento umano minimo, riducendo i costi di manodopera.

Versatilità Aumentata

Il processo a bassa temperatura consente agli evaporatori a vuoto di trattare una vasta gamma di flussi di rifiuti difficili o pericolosi con pretrattamenti minimi o nulli. Ciò li rende eccezionalmente versatili per le industrie che si occupano di complesse sfide legate alle acque reflue.

Comprendere i Benefici Ambientali e di Recupero

Oltre all'efficienza operativa, l'evaporazione sotto vuoto è un potente strumento per la gestione ambientale e il recupero delle risorse.

Raggiungere lo Scarico Liquido Zero (ZLD)

Il vapore prodotto durante l'evaporazione viene condensato nuovamente in un liquido, noto come distillato. L'acqua risultante è tipicamente molto pura e può essere recuperata e riciclata direttamente nei processi dell'impianto.

Questa capacità aiuta gli impianti a raggiungere gli obiettivi di Scarico Liquido Zero (ZLD), un obiettivo critico per la conservazione dell'acqua e la conformità ambientale.

Recupero di Componenti di Valore

Quando l'acqua viene rimossa, i solidi disciolti, i prodotti chimici o i metalli rimangono in forma concentrata. In molti casi, questi materiali sono preziosi e possono essere recuperati per il riutilizzo. Ciò include metalli preziosi, sali o altre materie prime che altrimenti andrebbero perse.

Minimizzazione dell'Impronta Ambientale

La combinazione di basso consumo energetico e il potenziale per lo ZLD conferisce all'evaporazione a vuoto un'impronta di carbonio molto bassa. Chiudendo il ciclo dell'acqua e delle materie prime, rappresenta un approccio altamente sostenibile al trattamento dei rifiuti.

Comprendere i Compromessi

Sebbene sia molto efficace, l'evaporazione a vuoto non è una soluzione universale. È essenziale comprenderne i limiti per prendere una decisione informata.

Costo Capitale Iniziale Più Elevato

Gli evaporatori a vuoto, con le loro pompe, condensatori e sistemi di controllo, hanno in genere un prezzo di acquisto iniziale più elevato rispetto ai sistemi di evaporazione atmosferica più semplici. Il beneficio economico si realizza attraverso costi operativi inferiori a lungo termine.

Complessità del Sistema

Sebbene affidabili, questi non sono sistemi a manutenzione zero. L'integrità del vuoto è fondamentale per le prestazioni, e la risoluzione dei problemi come le perdite d'aria richiede un certo grado di competenza tecnica.

Più Adatti a Sfide Specifiche

Per i flussi di rifiuti che non sono sensibili al calore, dove i costi energetici sono trascurabili o dove i volumi sono molto piccoli, un sistema atmosferico meno complesso potrebbe essere più economico. Il valore principale del vuoto si sblocca quando si ha a che fare con costi energetici, materiali sensibili al calore o requisiti ZLD.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnologia giusta dipende interamente dal tuo obiettivo principale.

- Se il tuo obiettivo principale è minimizzare i costi operativi a lungo termine: Il risparmio energetico di un evaporatore a vuoto fornirà quasi sempre un forte ritorno sull'investimento.

- Se il tuo obiettivo principale è la qualità del prodotto o la sicurezza: Il funzionamento a bassa temperatura è essenziale per proteggere i materiali sensibili al calore e gestire in sicurezza i rifiuti pericolosi.

- Se il tuo obiettivo principale è la conformità ambientale e la sostenibilità: La capacità di raggiungere lo Scarico Liquido Zero e di recuperare risorse rende questa tecnologia una scelta superiore.

In definitiva, l'uso del vuoto trasforma l'evaporazione da un processo di riscaldamento a forza bruta a una tecnologia di separazione precisa, efficiente e controllata.

Tabella Riassuntiva:

| Beneficio Chiave | Come il Vuoto lo Abilita |

|---|---|

| Costi Energetici Inferiori | Riduce il punto di ebollizione, richiedendo meno calore per l'evaporazione. |

| Sicurezza Migliorata | Il funzionamento a bassa temperatura previene la degradazione termica dei materiali. |

| Scarico Liquido Zero (ZLD) | Consente il recupero e il riciclo di acqua di elevata purezza. |

| Recupero delle Risorse | Concentra solidi, metalli o sostanze chimiche preziose per il riutilizzo. |

Pronto a trasformare il tuo processo di evaporazione con efficienza e sostenibilità?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di evaporazione a vuoto progettati per soddisfare le rigorose esigenze dei laboratori moderni. Le nostre soluzioni ti aiutano a ridurre significativamente il consumo energetico, a gestire in sicurezza i materiali sensibili al calore e a raggiungere i tuoi obiettivi ambientali come lo Scarico Liquido Zero.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come un evaporatore a vuoto KINTEK possa fornire una soluzione economica, sicura e sostenibile per la tua applicazione specifica. Lascia che i nostri esperti ti aiutino a ottimizzare il recupero delle risorse e l'efficienza operativa.

Guida Visiva

Prodotti correlati

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Perché una pompa per vuoto a circolazione d'acqua è adatta per la gestione di gas infiammabili o esplosivi? Sicurezza intrinseca tramite compressione isotermica

- Qual è lo scopo della camera di compressione in una pompa per vuoto? Il cuore della generazione del vuoto

- Quali tipi di gas può gestire una pompa per vuoto a circolazione d'acqua? Gestione sicura di gas infiammabili, condensabili e sporchi

- Qual è l'importanza di una pompa per vuoto per le interfacce ibride di tipo Schottky? Raggiungere purezza e legame a livello atomico

- In che modo la rotazione della girante influisce sul flusso di gas in una pompa da vuoto a circolazione d'acqua? Una guida al principio dell'anello liquido