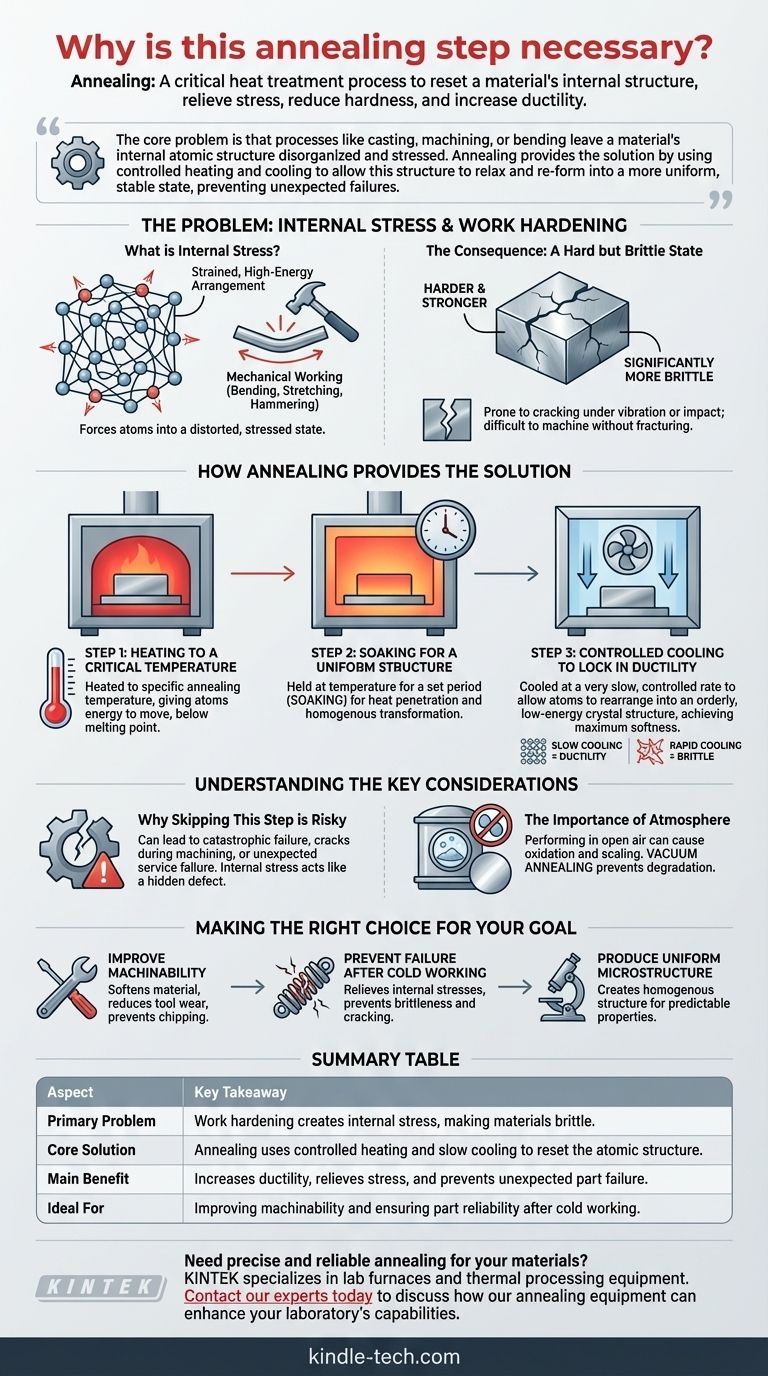

In breve, la ricottura è un processo di trattamento termico critico utilizzato per ripristinare fondamentalmente la struttura interna di un materiale. È necessaria per alleviare le tensioni interne accumulate, ridurre la durezza e aumentare la duttilità. Questo rende il materiale significativamente meno fragile e molto più facile da lavorare per le successive fasi di produzione.

Il problema principale è che processi come la fusione, la lavorazione meccanica o la piegatura lasciano la struttura atomica interna di un materiale disorganizzata e stressata. La ricottura fornisce la soluzione utilizzando un riscaldamento e un raffreddamento controllati per consentire a questa struttura di rilassarsi e riformarsi in uno stato più uniforme e stabile, prevenendo guasti inaspettati.

Il problema: stress interno e incrudimento

Cos'è lo stress interno?

Quando un materiale viene lavorato meccanicamente — piegato, allungato o martellato — la sua struttura cristallina interna si deforma. Questo processo, spesso chiamato incrudimento o indurimento per deformazione, forza gli atomi in una disposizione tesa e ad alta energia.

Immaginate la struttura interna del grano del materiale come una griglia ordinata. L'incrudimento aggroviglia e allunga quella griglia, creando un'immensa tensione a livello atomico.

La conseguenza: uno stato duro ma fragile

Questo stato di stress rende il materiale più duro e resistente, ma ha un costo elevato: diventa anche significativamente più fragile.

Una parte incrudita è soggetta a crepe sotto vibrazioni o impatti. La sua tensione interna la rende imprevedibile e difficile da lavorare o formare ulteriormente senza fratture.

Come la ricottura fornisce la soluzione

La ricottura è un processo in tre fasi progettato per eliminare sistematicamente questo stress interno e ripristinare la lavorabilità del materiale.

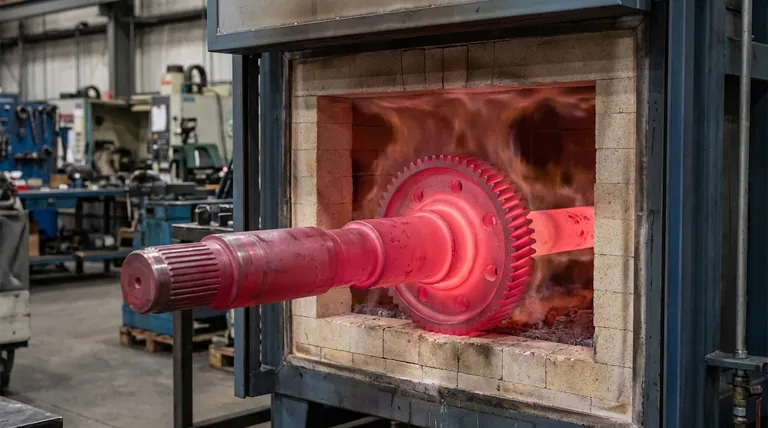

Fase 1: Riscaldamento a una temperatura critica

Il materiale viene riscaldato in un forno a una specifica temperatura di ricottura. Questa temperatura è sufficientemente alta da fornire agli atomi energia sufficiente per muoversi e liberarsi dalle loro posizioni distorte, ma rimane al di sotto del punto di fusione del materiale.

Fase 2: Mantenimento per una struttura uniforme

Il materiale viene mantenuto a questa alta temperatura per un periodo prestabilito, una fase nota come mantenimento. Questo è cruciale per garantire che il calore penetri nell'intera parte, non solo nella superficie.

Questo periodo di mantenimento consente all'intera struttura interna di raggiungere una trasformazione completa e omogenea in una nuova struttura granulare priva di stress.

Fase 3: Raffreddamento controllato per bloccare la duttilità

Infine, il materiale viene raffreddato a una velocità molto lenta e controllata. Questo raffreddamento lento è la chiave per ottenere la massima morbidezza e duttilità.

Permette agli atomi di riorganizzarsi in una struttura cristallina grande, ordinata e a bassa energia, portando il materiale al suo stato di equilibrio o vicino ad esso. Un raffreddamento rapido, al contrario, intrappolerebbe lo stress e creerebbe un materiale più duro e fragile.

Comprendere le considerazioni chiave

Perché saltare questo passaggio è rischioso

La mancata ricottura di un componente incrudito può portare a guasti catastrofici. La parte potrebbe rompersi durante le successive fasi di lavorazione, o peggio, fallire inaspettatamente una volta messa in servizio. Lo stress interno agisce come un difetto nascosto, in attesa di un innesco.

L'importanza dell'atmosfera

Per molti materiali, specialmente i metalli reattivi, eseguire questo processo all'aria aperta è dannoso. Le alte temperature farebbero reagire il materiale con ossigeno o azoto, portando a incrostazioni, contaminazione e una perdita delle proprietà desiderabili.

Per questo motivo si utilizza spesso la ricottura sotto vuoto. Rimuovendo l'aria, il processo può essere eseguito senza degradare la superficie o la chimica del materiale.

Fare la scelta giusta per il tuo obiettivo

La ricottura non è solo un processo, ma uno strumento utilizzato per raggiungere risultati specifici. La temperatura esatta e la velocità di raffreddamento sono adattate al materiale e allo stato finale desiderato.

- Se il tuo obiettivo principale è migliorare la lavorabilità: La ricottura è necessaria per ammorbidire il materiale, il che riduce l'usura degli utensili e previene la scheggiatura durante il taglio.

- Se il tuo obiettivo principale è prevenire guasti dopo la lavorazione a freddo: La ricottura è essenziale per alleviare le tensioni interne che rendono il materiale fragile e soggetto a crepe.

- Se il tuo obiettivo principale è produrre una microstruttura uniforme: La ricottura viene utilizzata per creare una struttura interna omogenea richiesta per proprietà meccaniche, fisiche o elettriche prevedibili.

In definitiva, comprendere la necessità della ricottura significa comprendere come controllare le proprietà più fondamentali di un materiale.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Problema principale | L'incrudimento crea stress interno, rendendo i materiali fragili. |

| Soluzione principale | La ricottura utilizza riscaldamento controllato e raffreddamento lento per ripristinare la struttura atomica. |

| Beneficio principale | Aumenta la duttilità, allevia lo stress e previene guasti inaspettati dei pezzi. |

| Ideale per | Migliorare la lavorabilità e garantire l'affidabilità dei pezzi dopo la lavorazione a freddo. |

Hai bisogno di una ricottura precisa e affidabile per i tuoi materiali?

KINTEK è specializzata in forni da laboratorio e apparecchiature per il trattamento termico progettate per un controllo preciso del calore. Che il tuo obiettivo sia l'eliminazione delle tensioni, il miglioramento della lavorabilità o l'ottenimento di una microstruttura uniforme, le nostre soluzioni garantiscono risultati costanti e di alta qualità.

Contatta i nostri esperti oggi stesso per discutere come le nostre apparecchiature di ricottura possono migliorare le capacità del tuo laboratorio e prevenire il cedimento dei materiali.

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono le sfide della saldatura dell'acciaio inossidabile? Superare deformazione, sensibilizzazione e contaminazione

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Qual è lo scopo dell'utilizzo di tubi di vetro sigillati sottovuoto per la sinterizzazione del Thio-LISICON? Ottimizzare la purezza dell'elettrolita solido

- A quale temperatura vaporizza il titanio? Sfruttare la sua estrema resistenza al calore per l'aerospaziale

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità