In breve, il plasma viene utilizzato nella deposizione sputtering perché è il mezzo più efficace per creare e accelerare gli ioni. Questi ioni ad alta energia agiscono come proiettili microscopici, colpendo un materiale bersaglio con forza sufficiente a staccare fisicamente gli atomi. Questo processo, noto come sputtering, è il meccanismo fondamentale per depositare film sottili di alta qualità.

Lo sputtering è fondamentalmente un processo fisico di trasferimento di quantità di moto, non chimico o termico. Il plasma è semplicemente il modo più pratico e controllabile per generare la massiccia quantità di "proiettili" ionici necessari per bombardare un bersaglio ed espellere i suoi atomi su un substrato.

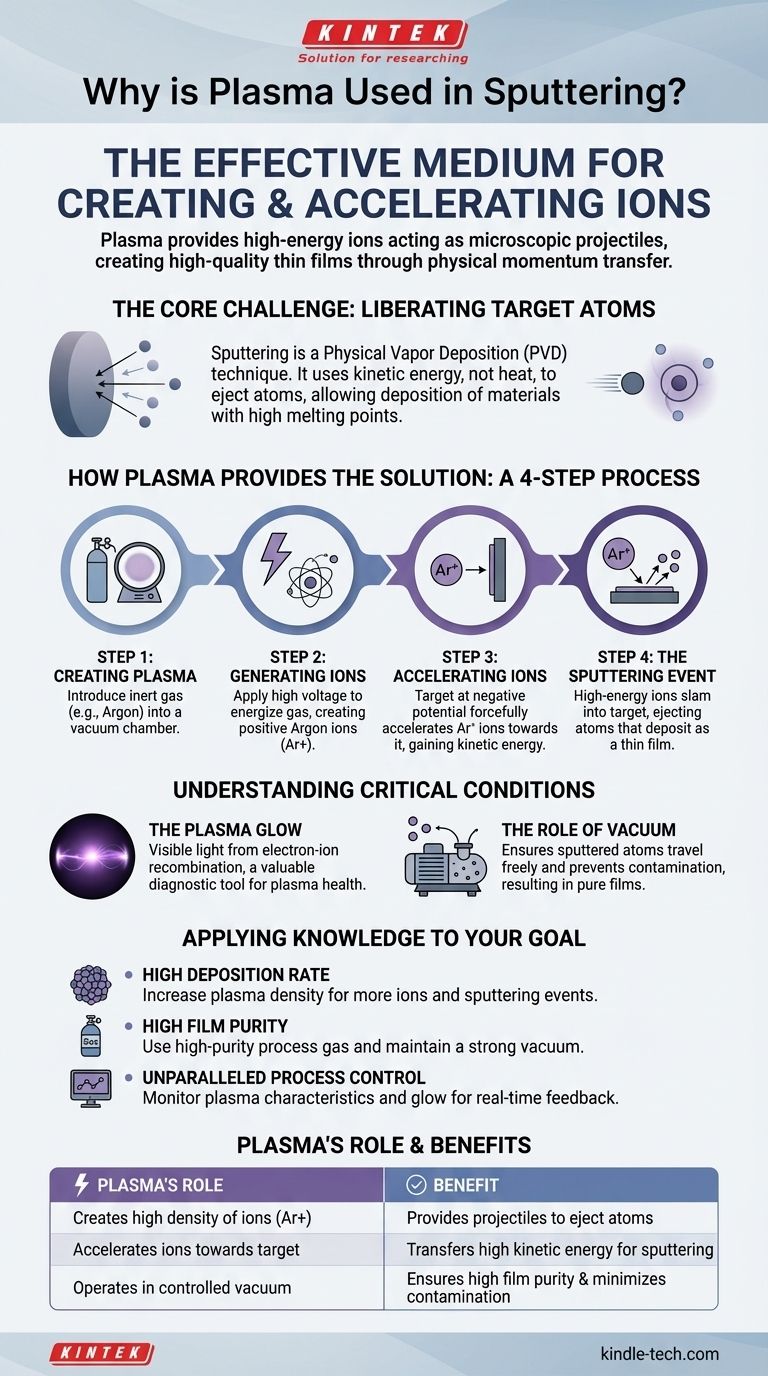

La sfida principale: liberare gli atomi bersaglio

Per comprendere il ruolo del plasma, dobbiamo prima capire l'obiettivo fondamentale dello sputtering: spostare gli atomi da una sorgente solida (il bersaglio) su un'altra superficie (il substrato) in modo altamente controllato.

Cos'è lo Sputtering?

Lo sputtering è una tecnica di Deposizione Fisica da Vapore (PVD). A differenza dell'evaporazione termica, che fa bollire un materiale, lo sputtering utilizza pura energia cinetica per espellere gli atomi.

Questo metodo consente la deposizione di una vasta gamma di materiali, inclusi metalli e ceramiche con punti di fusione estremamente elevati, che sarebbero impraticabili da evaporare.

La necessità di un proiettile

Per staccare fisicamente un atomo da un bersaglio solido, è necessario colpirlo con qualcosa che abbia una quantità di moto sufficiente.

La soluzione è usare una particella pesante ed energetica come proiettile. In una camera a vuoto, il proiettile ideale è uno ione—un atomo che è stato caricato elettricamente.

Come il plasma fornisce la soluzione

Il plasma è spesso chiamato il quarto stato della materia. È un gas che è stato energizzato al punto in cui gli elettroni vengono strappati dai loro atomi, creando una miscela di ioni caricati positivamente ed elettroni liberi.

Fase 1: Creazione del plasma

Il processo inizia introducendo una piccola quantità di un gas inerte, tipicamente Argon, in una camera a vuoto. L'Argon viene scelto perché è abbastanza pesante da causare uno sputtering efficace e chimicamente inerte, il che significa che non reagirà con il materiale bersaglio.

Fase 2: Generazione degli ioni

Viene quindi applicata un'alta tensione tra il bersaglio (che funge da catodo, o elettrodo negativo) e le pareti della camera. Questo forte campo elettrico energizza il gas Argon, strappando elettroni dagli atomi di Argon e creando un plasma autosostenibile riempito di ioni Argon positivi (Ar+).

Fase 3: Accelerazione degli ioni

Poiché il bersaglio è mantenuto a un forte potenziale negativo, gli ioni Argon caricati positivamente vengono accelerati con forza direttamente verso di esso. Essi acquisiscono una significativa energia cinetica durante questo percorso.

Fase 4: L'evento di Sputtering

Questi ioni Argon ad alta energia si scontrano con la superficie del materiale bersaglio. L'impatto trasferisce la quantità di moto dallo ione agli atomi del bersaglio, facendoli espellere, o "sputterare", dalla superficie. Questi atomi espulsi viaggiano quindi attraverso il vuoto e si depositano come un film sottile sul substrato.

Comprensione dei sottoprodotti e delle condizioni

Mentre gli ioni sono gli attori principali, altri elementi del processo sono critici per il controllo e l'osservazione.

Cosa indica il bagliore del plasma

Il bagliore caratteristico visibile durante lo sputtering è un utile sottoprodotto, ma non è la causa dello sputtering stesso. Questo bagliore si verifica quando gli elettroni liberi nel plasma perdono energia e si ricombinano con gli ioni positivi.

L'energia in eccesso da questa ricombinazione viene rilasciata come luce. Il colore e l'intensità di questo bagliore possono servire come un prezioso strumento diagnostico, indicando la salute e la stabilità del plasma.

Il ruolo critico del vuoto

L'intero processo deve avvenire in alto vuoto. Ciò garantisce due cose: in primo luogo, che gli atomi sputterati possano viaggiare dal bersaglio al substrato senza collidere con altre molecole di gas, e in secondo luogo, che il film risultante sia puro e non contaminato da gas reattivi come l'ossigeno.

Applicare questa conoscenza al tuo obiettivo

Comprendere il ruolo del plasma ti consente di controllare il risultato del processo di deposizione.

- Se il tuo obiettivo principale è un'alta velocità di deposizione: Il tuo obiettivo è creare un plasma più denso, che genera più ioni e quindi aumenta il numero di eventi di sputtering al secondo.

- Se il tuo obiettivo principale è la purezza del film: Devi utilizzare un gas di processo ad alta purezza (come l'Argon) e mantenere un forte vuoto per impedire che atomi indesiderati vengano incorporati nel tuo film.

- Se il tuo obiettivo principale è il controllo del processo: Il monitoraggio delle caratteristiche elettriche del plasma e del suo bagliore visibile fornisce un feedback in tempo reale sulla stabilità e l'efficienza della tua esecuzione di sputtering.

Padroneggiando la creazione e la manipolazione del plasma, trasformi lo sputtering da un fenomeno complesso in uno strumento di ingegneria preciso.

Tabella riassuntiva:

| Ruolo del plasma nello Sputtering | Beneficio |

|---|---|

| Crea un'alta densità di ioni (Ar+) | Fornisce i proiettili necessari per espellere gli atomi bersaglio |

| Accelera gli ioni verso il bersaglio | Trasferisce alta energia cinetica per uno sputtering efficace |

| Consente la deposizione di materiali ad alto punto di fusione | Una tecnica versatile di Deposizione Fisica da Vapore (PVD) |

| Opera in un ambiente sottovuoto controllato | Garantisce un'elevata purezza del film e minimizza la contaminazione |

Pronto a ottenere film sottili precisi e di alta qualità con il tuo processo di sputtering?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati per tutte le tue esigenze di deposizione. La nostra esperienza nei sistemi basati su plasma può aiutarti a ottimizzare per alte velocità di deposizione, purezza del film superiore e un controllo del processo senza pari.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e far progredire la tua ricerca.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Crogiolo di grafite pura ad alta purezza per evaporazione a fascio elettronico

Domande frequenti

- Quale ruolo svolge un forno di essiccazione ad aria forzata a temperatura costante nel caricamento degli ossidi metallici? Garantire la stabilità del catalizzatore

- Come viene utilizzato un forno di essiccazione elettrico a temperatura costante nel processo di polimerizzazione degli elettrodi Pd/G-SS?

- Perché è necessario un forno di essiccazione ad aria forzata di grado da laboratorio per l'analisi dell'umidità dei trucioli di lega? Garantire la precisione dei dati

- Perché è necessario un sistema di reazione ad alta tenuta per la valutazione della corrosione? Interrompere il ciclo di ossidazione-clorurazione

- Quali sono gli usi della sinterizzazione? Sblocca la produzione per materiali ad alta temperatura

- Qual è l'effetto della pressione della camera nello sputtering a magnetron? Una guida al controllo della qualità del film

- Qual è la differenza tra sputtering DC e sputtering RF? Scegli la tecnica giusta per il tuo materiale

- Quali sono gli svantaggi della deposizione sputtering DC? Principali limitazioni per la deposizione di film sottili