In breve, il riscaldamento a induzione è utilizzato per la sua capacità unica di fornire calore rapido, preciso e pulito senza alcun contatto fisico. Funziona utilizzando un campo magnetico alternato per generare calore direttamente all'interno di un materiale conduttivo, il che lo rende fondamentalmente diverso dai metodi di riscaldamento tradizionali che applicano calore da una fonte esterna come una fiamma.

La ragione principale per cui il riscaldamento a induzione è così efficace è che bypassa il trasferimento di calore convenzionale. Invece di condurre lentamente il calore dall'esterno verso l'interno, genera calore internamente all'interno dell'oggetto stesso, portando a velocità, efficienza e controllo ineguagliabili.

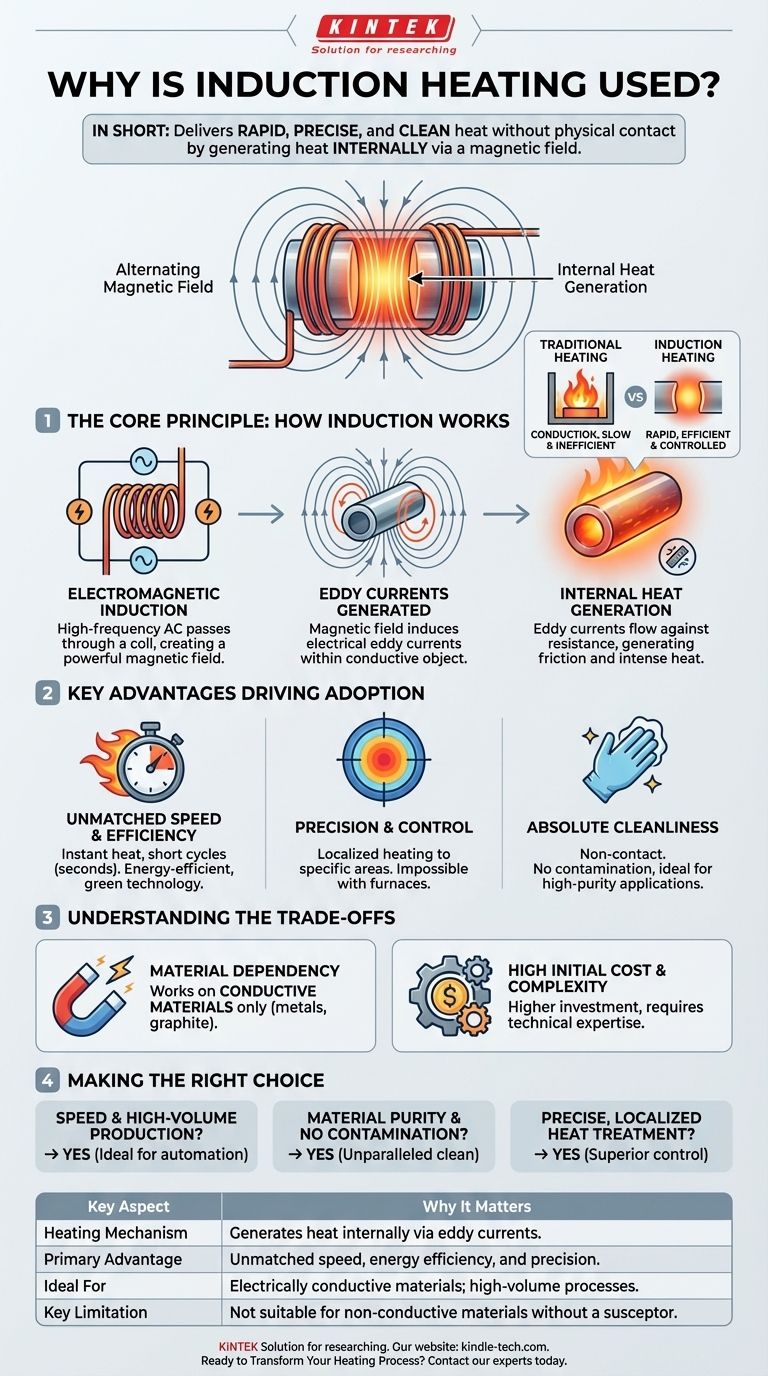

Il Principio Fondamentale: Come l'Induzione Genera Calore Interno

Per capire perché l'induzione viene scelta, devi prima comprenderne il meccanismo. Non è magia; è un'applicazione diretta dei principi elettromagnetici.

L'Induzione Elettromagnetica in Azione

Un sistema di riscaldamento a induzione utilizza una corrente alternata (CA) ad alta frequenza fatta passare attraverso una bobina appositamente progettata, tipicamente in rame.

Questa corrente nella bobina genera un campo magnetico potente e in rapida evoluzione intorno ad essa.

Quando un oggetto conduttivo, come un pezzo di acciaio, viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche all'interno dell'oggetto stesso.

Il Ruolo delle Correnti Parassite

Queste correnti indotte sono note come correnti parassite.

Man mano che le correnti parassite fluiscono attraverso il materiale contro la sua naturale resistenza elettrica, generano un attrito immenso e, quindi, un calore intenso.

Questa è l'intera base del riscaldamento a induzione: trasformare l'energia elettrica in un campo magnetico e poi di nuovo in energia termica all'interno del pezzo target.

Perché Questo Cambia le Regole del Gioco

I forni tradizionali si basano sulla conduzione, trasferendo lentamente il calore dalla superficie esterna di un oggetto al suo nucleo. Questo è lento e inefficiente.

L'induzione genera il calore all'interno dell'oggetto. Ciò consente aumenti di temperatura estremamente rapidi, poiché non è necessario attendere che il calore si propaghi attraverso il materiale.

Vantaggi Chiave che Guidano l'Adozione

L'esclusivo meccanismo di riscaldamento interno dà origine a numerosi potenti vantaggi che lo rendono indispensabile in molti processi industriali.

Velocità ed Efficienza Ineguagliabili

Poiché il calore viene generato istantaneamente e direttamente dove è necessario, i cicli di riscaldamento sono incredibilmente brevi, spesso richiedendo secondi anziché minuti o ore.

Inoltre, poiché il sistema non riscalda l'atmosfera circostante, ma solo il pezzo stesso, pochissima energia viene sprecata, rendendola una tecnologia altamente efficiente dal punto di vista energetico e rispettosa dell'ambiente ("verde").

Precisione e Controllo

Il campo magnetico può essere controllato con precisione dalla forma della bobina e dalla frequenza della corrente.

Ciò consente di applicare il calore a aree molto specifiche di un pezzo, lasciando altre aree inalterate. Questo livello di controllo localizzato è impossibile da ottenere con un forno o una torcia.

Pulizia Assoluta

Il processo di riscaldamento è senza contatto. Il pezzo non tocca mai una fiamma o un elemento riscaldante.

Ciò elimina qualsiasi possibilità di contaminazione da sottoprodotti della combustione o materiali di contatto, un requisito fondamentale nella produzione di semiconduttori, nelle applicazioni mediche e nella metallurgia ad alta purezza.

Comprendere i Compromessi

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. La sua efficacia è regolata da principi fisici specifici che creano limitazioni.

Dipendenza dal Materiale

La limitazione principale è che il riscaldamento a induzione funziona direttamente solo su materiali elettricamente conduttivi, come metalli come acciaio, rame e alluminio, o semiconduttori come la grafite.

Materiali non conduttivi come plastica, ceramica o vetro non possono essere riscaldati direttamente per induzione a meno che non venga utilizzato un suscettore conduttivo per trasferire loro il calore.

Costo Iniziale Elevato e Complessità

L'investimento iniziale di capitale per un sistema di riscaldamento a induzione, inclusi l'alimentatore e le bobine progettate su misura, è tipicamente superiore a quello di un forno convenzionale.

La progettazione e la messa a punto della bobina per un'applicazione specifica richiedono una notevole esperienza tecnica per garantire un modello di riscaldamento efficiente e uniforme.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del riscaldamento a induzione dipende interamente dal fatto che i suoi vantaggi unici si allineino con le priorità del tuo processo.

- Se il tuo obiettivo principale è la velocità e la produzione ad alto volume: L'induzione è la scelta ideale per i suoi cicli di riscaldamento rapidi e ripetibili che si integrano perfettamente nelle linee di produzione automatizzate.

- Se il tuo obiettivo principale è la purezza del materiale ed evitare la contaminazione: La natura pulita e senza contatto dell'induzione è impareggiabile per settori come la produzione di semiconduttori o la fabbricazione di dispositivi medici.

- Se il tuo obiettivo principale è un trattamento termico preciso e localizzato: L'induzione offre un controllo superiore per attività come l'indurimento superficiale di ingranaggi o la brasatura di giunti specifici senza influenzare l'intero pezzo.

Generando calore dall'interno, il riscaldamento a induzione offre un livello di velocità e precisione che trasforma fondamentalmente i moderni processi di produzione.

Tabella Riepilogativa:

| Aspetto Chiave | Perché è Importante |

|---|---|

| Meccanismo di Riscaldamento | Genera calore internamente tramite correnti parassite, non da una fonte esterna. |

| Vantaggio Principale | Velocità ineguagliabile, efficienza energetica e controllo localizzato preciso. |

| Ideale Per | Materiali elettricamente conduttivi (metalli, grafite); processi ad alto volume, automatizzati. |

| Limitazione Chiave | Non adatto per materiali non conduttivi (plastica, vetro) senza un suscettore. |

Pronto a Trasformare il Tuo Processo di Riscaldamento con Velocità e Precisione Ineguagliabili?

Se i tuoi obiettivi includono cicli di produzione più rapidi, un controllo di processo superiore o una purezza assoluta del materiale, il riscaldamento a induzione è la soluzione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, fornendo gli strumenti giusti per soddisfare le esigenze specifiche del tuo laboratorio.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di riscaldamento a induzione possono migliorare la tua efficienza e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quale materiale viene utilizzato per il riscaldamento dei forni? Seleziona l'elemento giusto per il tuo processo

- Qual è il coefficiente di dilatazione termica del disiliciuro di molibdeno? Comprendere il suo ruolo nella progettazione ad alta temperatura

- Quali elementi riscaldanti per forni ad alta temperatura utilizzare in atmosfera ossidante? MoSi2 o SiC per prestazioni superiori

- Quali sono gli elementi riscaldanti per forni ad alta temperatura? Scegli l'elemento giusto per la tua atmosfera

- Qual è la funzione degli elementi riscaldanti al disiliciuro di molibdeno in un sistema di forno sperimentale per la combustione del carbone polverizzato riscaldato elettricamente?