Nella sua essenza, la tecnologia di deposizione è un progresso scientifico che ci permette di costruire materiali funzionali un atomo alla volta. La sua forza risiede nel controllo senza precedenti che offre sulla struttura di un materiale a livello nanometrico. Questa precisione a livello atomico consente la creazione di film sottili con proprietà ottiche, elettriche o meccaniche specifiche impossibili da ottenere con materiali massivi, costituendo la base fisica di quasi tutta l'elettronica moderna e dei rivestimenti avanzati.

La vera rivoluzione della deposizione non risiede solo nell'applicazione di rivestimenti, ma nel costruire materiali interamente nuovi dalle fondamenta. Ha spostato le nostre capacità dal semplice lavorare con materiali esistenti all'ingegnerizzare nuovi materiali con proprietà progettate per uno scopo specifico.

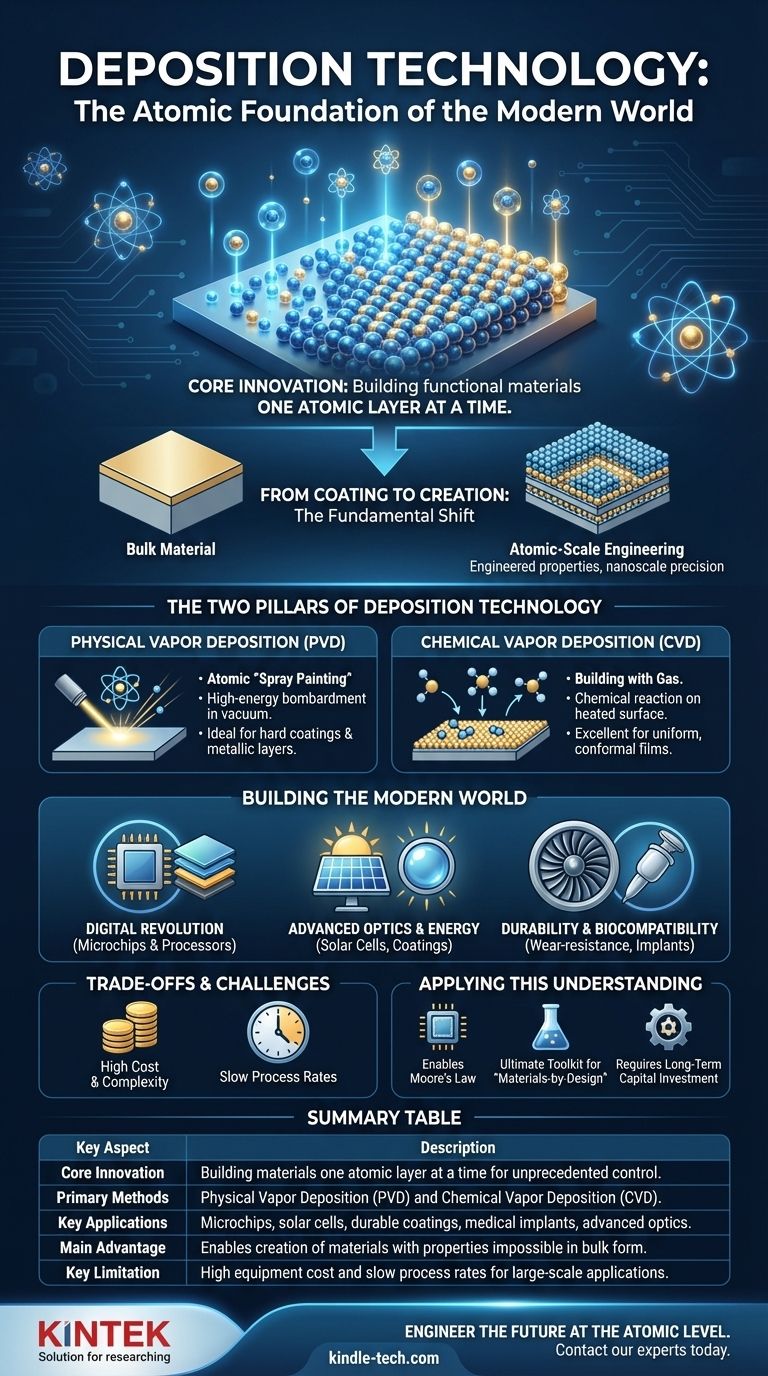

Dal Rivestimento alla Creazione: Il Cambiamento Fondamentale

L'importanza della tecnologia di deposizione deriva da un cambiamento fondamentale nel modo in cui pensiamo e creiamo i materiali. Siamo andati oltre i limiti delle sostanze massicce presenti in natura, entrando nel regno dell'ingegneria su scala atomica.

La Potenza del Nanometrico

I materiali si comportano diversamente su scala nanometrica (miliardesimi di metro). Creando film spessi solo poche centinaia o addirittura poche decine di atomi, possiamo manipolare proprietà come la conduttività, la trasparenza e la durezza in modi altrimenti impossibili.

La deposizione è lo strumento essenziale che ci dà accesso a questo mondo nanometrico, permettendoci di sfruttare queste proprietà uniche per applicazioni pratiche.

Precisione e Purezza Senza Precedenti

Le tecnologie moderne, in particolare i semiconduttori, richiedono materiali quasi perfetti. I processi di deposizione avvengono in ambienti ad alto vuoto, il che previene la contaminazione e si traduce in film di eccezionale purezza.

Inoltre, queste tecniche consentono un controllo dello spessore con precisione sub-nanometrica. Questo livello di controllo è irrinunciabile per costruire le complesse strutture multistrato presenti in un chip per computer.

I Due Pilastri della Tecnologia di Deposizione

Sebbene esistano molti metodi specifici, la maggior parte rientra in due categorie principali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). Capirle aiuta a chiarire come funziona questa tecnologia.

Deposizione Fisica da Vapore (PVD)

Pensa alla PVD come a una forma di verniciatura a spruzzo a livello atomico. Sottovuoto, un materiale sorgente solido (un "bersaglio") viene bombardato con energia, causando l'espulsione o lo "sputtering" degli atomi. Questi atomi vaporizzati viaggiano attraverso il vuoto e si condensano su un substrato, formando un film sottile e uniforme.

Questo metodo è ampiamente utilizzato per creare rivestimenti duri e resistenti all'usura su utensili da taglio, finiture decorative durevoli su orologi e strati metallici all'interno dei microchip.

Deposizione Chimica da Vapore (CVD)

La CVD è più simile alla costruzione di una struttura con il gas. I gas precursori vengono introdotti in una camera di reazione contenente un substrato riscaldato. Il calore provoca una reazione chimica sulla superficie del substrato, lasciando dietro di sé un film solido del materiale desiderato.

La CVD eccelle nel creare film altamente uniformi che possono conformarsi perfettamente a forme tridimensionali complesse. È fondamentale per produrre il silicio ad alta purezza e gli strati isolanti che costituiscono la base dei transistor nei circuiti integrati.

Come la Deposizione Costruisce il Mondo Moderno

Le applicazioni della deposizione sono così diffuse che è difficile immaginare la vita moderna senza di esse. Non è una tecnologia isolata, ma una piattaforma abilitante per innumerevoli altri progressi.

Alimentare la Rivoluzione Digitale

I microchip ne sono l'esempio più profondo. Un processore moderno contiene miliardi di transistor, ognuno costruito con decine di strati meticolosamente impilati di film conduttivi, isolanti e semiconduttori. Ognuno di questi strati viene applicato utilizzando una tecnica di deposizione. Senza di essa, non esisterebbero computer, smartphone o data center.

Ottica Avanzata ed Energia

I rivestimenti antiriflesso su occhiali e lenti per fotocamere sono creati con la deposizione per controllare la trasmissione della luce. I rivestimenti a bassa emissività (Low-E) sulle finestre moderne utilizzano film metallici depositati per riflettere il calore, migliorando drasticamente l'efficienza energetica. Le celle solari ad alta efficienza si basano su più strati depositati per ottimizzare l'assorbimento della luce e la conversione degli elettroni.

Durabilità e Biocompatibilità

Le pale all'interno di un motore a reazione sono rivestite con film ceramici avanzati utilizzando la deposizione per resistere a temperature estreme e prevenire la corrosione. In medicina, rivestimenti biocompatibili vengono depositati su impianti medici come protesi d'anca e stent per garantire che non vengano rigettati dal corpo.

Comprendere i Compromessi e le Sfide

Nonostante la sua incredibile potenza, la tecnologia di deposizione non è priva di limitazioni. La sua precisione ha un costo.

Costo Elevato e Complessità

I sistemi di deposizione sono apparecchiature estremamente complesse e costose. Richiedono camere ad altissimo vuoto, alimentatori sofisticati e sistemi di controllo precisi, rappresentando un investimento di capitale significativo.

Lentezza dei Tassi di Processo

Costruire qualcosa atomo per atomo è, per sua natura, un processo lento. Sebbene perfetto per componenti minuscoli e di alto valore come i microprocessori, la lenta velocità di deposizione può renderlo impraticabile per rivestire oggetti molto grandi in modo rapido ed economico.

Vincoli di Materiale e Substrato

Depositare con successo un film richiede un'attenta ingegnerizzazione. Problemi come scarsa adesione tra il film e il substrato, o stress interni che causano la rottura del film, sono sfide costanti che richiedono una profonda esperienza nella scienza dei materiali per essere superate.

Applicare Questa Comprensione

Afferrare il ruolo della tecnologia di deposizione fornisce una visione fondamentale su come viene creato l'hardware moderno e dove risiede l'innovazione futura.

- Se il tuo focus principale è l'elettronica o l'informatica: Comprendi che la deposizione è il processo di produzione fisica che ha permesso la Legge di Moore, consentendo la crescita esponenziale della potenza di calcolo per oltre 50 anni.

- Se il tuo focus principale è la scienza dei materiali o l'ingegneria: Considera la deposizione come il kit di strumenti definitivo per progettare "materiali su misura", creando superfici ingegnerizzate e metamateriali con proprietà non presenti in natura.

- Se il tuo focus principale è la strategia aziendale o tecnologica: Riconosci che i progressi nell'hardware dipendono spesso da scoperte nella deposizione, e che la leadership in questo settore richiede investimenti di capitale immensi e a lungo termine nella produzione.

In definitiva, la tecnologia di deposizione è rivoluzionaria perché fornisce all'umanità la capacità di ingegnerizzare il nostro mondo fisico partendo dagli atomi.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Innovazione Centrale | Costruire materiali un atomo alla volta per un controllo senza precedenti. |

| Metodi Principali | Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). |

| Applicazioni Chiave | Microchip, celle solari, rivestimenti durevoli, impianti medici, ottica avanzata. |

| Vantaggio Principale | Consente la creazione di materiali con proprietà impossibili nella forma massiva. |

| Limitazione Principale | Costo elevato delle apparecchiature e lentezza dei tassi di processo per applicazioni su larga scala. |

Pronto a ingegnerizzare il futuro a livello atomico?

La tecnologia di deposizione è la pietra angolare della scienza dei materiali e dell'elettronica moderna. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti durevoli o componenti ottici avanzati, avere l'attrezzatura giusta è fondamentale.

KINTEK è specializzata in apparecchiature da laboratorio di alta precisione e materiali di consumo, soddisfacendo le esigenti necessità di laboratori e reparti di Ricerca e Sviluppo. La nostra esperienza nelle tecnologie di deposizione può aiutarti a raggiungere la purezza, la precisione e le prestazioni che i tuoi progetti richiedono.

Contatta oggi i nostri esperti per discutere di come le soluzioni KINTEK possono accelerare le tue scoperte nell'ingegneria dei materiali.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD