In breve, l'alta frequenza viene utilizzata in un forno a induzione per controllare dove viene generato il calore. Aumentando la frequenza, la corrente elettrica indotta è costretta a fluire in uno strato sottile vicino alla superficie del metallo. Questo fenomeno, noto come "effetto pelle", crea un riscaldamento intenso, rapido e altamente efficiente, ideale per la fusione di cariche più piccole e per applicazioni che richiedono un controllo preciso sulla metallurgia.

La scelta della frequenza in un forno a induzione è il controllo primario per determinare la profondità di penetrazione del calore. L'alta frequenza crea un riscaldamento superficiale poco profondo e concentrato, mentre la bassa frequenza consente un riscaldamento profondo e uniforme attraverso il nucleo di grandi materiali.

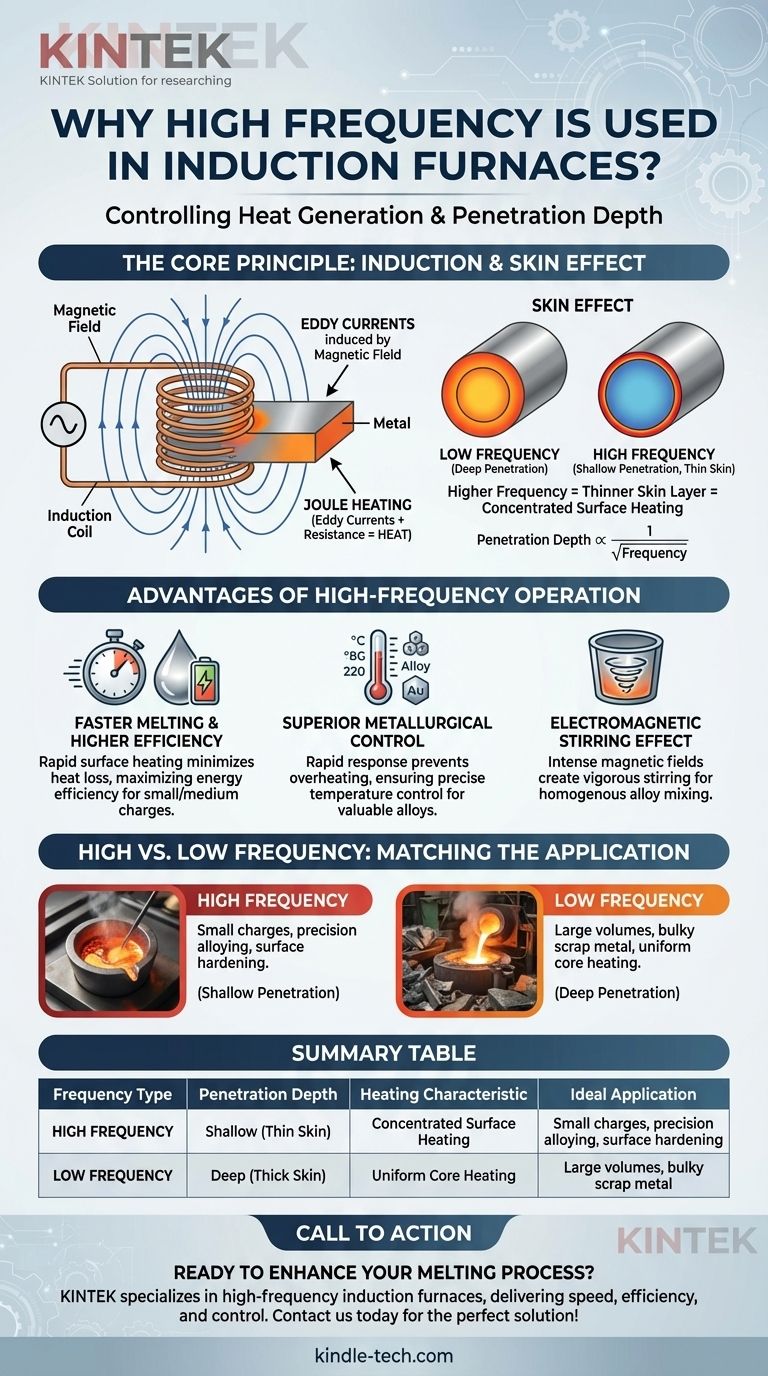

Il Principio Fondamentale: Induzione ed Effetto Pelle

Per comprendere il ruolo della frequenza, dobbiamo prima afferrare la fisica fondamentale in gioco. Il processo non riguarda fiamme o archi esterni; il calore è generato all'interno del metallo stesso.

Come Funziona il Riscaldamento a Induzione

Un forno a induzione utilizza una potente corrente alternata (CA) che scorre attraverso una bobina di rame. Questa bobina genera un campo magnetico che cambia rapidamente e intensamente attorno alla carica metallica posta al suo interno.

Secondo la Legge di Faraday dell'Induzione, questo campo magnetico variabile induce potenti correnti elettriche vorticose all'interno del metallo. Queste sono note come correnti parassite.

Il Ruolo delle Correnti Parassite nel Riscaldamento

Mentre queste forti correnti parassite scorrono attraverso il metallo, incontrano resistenza elettrica. Questa resistenza converte l'energia elettrica direttamente in calore, un principio noto come riscaldamento Joule. Questo è lo stesso effetto che fa brillare il filamento di una lampadina standard.

Introduzione all'Effetto Pelle

Fondamentalmente, la corrente alternata non scorre uniformemente attraverso un conduttore. La densità di corrente è massima in superficie e diminuisce esponenzialmente verso il centro. Questo è chiamato effetto pelle.

Maggiore è la frequenza della corrente alternata, più pronunciato diventa questo effetto, costringendo le correnti parassite in uno strato ancora più sottile in superficie.

Come la Frequenza Regola la Profondità di Penetrazione

Questa relazione è la chiave. La profondità di penetrazione della corrente è inversamente proporzionale alla radice quadrata della frequenza.

In termini semplici:

- Alta Frequenza = Piccola profondità di penetrazione (pelle sottile) = Riscaldamento superficiale concentrato.

- Bassa Frequenza = Grande profondità di penetrazione (pelle spessa) = Riscaldamento più profondo e uniforme.

Vantaggi del Funzionamento ad Alta Frequenza

Per molte applicazioni, concentrare il calore sulla superficie è un vantaggio significativo, contribuendo direttamente ai benefici menzionati nella tua ricerca.

Fusione più Rapida e Maggiore Efficienza

Concentrando tutta l'energia in un piccolo volume superficiale, i forni ad alta frequenza possono fondere cariche di piccole e medie dimensioni incredibilmente rapidamente. Questa velocità minimizza il tempo in cui il calore viene disperso nell'ambiente, con conseguente maggiore efficienza energetica complessiva.

Controllo Metallurgico Superiore

La rapida risposta di un sistema ad alta frequenza consente un controllo della temperatura estremamente preciso. Questo è fondamentale quando si lavora con leghe preziose, poiché previene il surriscaldamento e la successiva perdita o "bruciatura" di questi elementi costosi.

L'Effetto di Agitazione Elettromagnetica

Gli intensi campi magnetici creano anche una forte azione di agitazione all'interno del bagno di metallo fuso. A frequenze più elevate, questa agitazione è vigorosa e assicura che le leghe aggiunte siano mescolate rapidamente e uniformemente, risultando in un prodotto finale omogeneo.

Comprendere i Compromessi: Non È Sempre la Scelta Migliore

Sebbene potente, l'alta frequenza non è una soluzione universale. La scelta della frequenza è una decisione ingegneristica critica basata sull'applicazione specifica.

Quando la Bassa Frequenza è Migliore

Per forni molto grandi progettati per fondere grandi e grossi rottami metallici, l'alta frequenza sarebbe inefficace. Scioglierebbe la superficie del rottame molto prima che il nucleo potesse scaldarsi. In questi casi, viene utilizzata una corrente a bassa frequenza (o frequenza di rete) per garantire che la corrente indotta penetri in profondità, riscaldando l'intera carica in modo più uniforme.

Complessità dell'Alimentazione

La generazione di energia ad alta frequenza richiede alimentatori a stato solido più sofisticati e spesso più costosi rispetto ai trasformatori più semplici utilizzati per applicazioni a bassa frequenza.

Abbinamento della Frequenza all'Applicazione

L'obiettivo è abbinare la profondità di penetrazione alla dimensione del materiale da fondere. La frequenza ottimale crea un equilibrio tra riscaldamento rapido, trasferimento di energia efficiente e il risultato metallurgico desiderato.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la frequenza viene selezionata per adattarsi al compito da svolgere, bilanciando velocità, efficienza e scala dell'operazione.

- Se il tuo obiettivo principale è la fusione rapida di piccole cariche o la lega di precisione: L'alta frequenza è la scelta superiore per la sua velocità e controllo.

- Se il tuo obiettivo principale è la tempra superficiale o la cementazione di un pezzo: L'alta frequenza è essenziale per riscaldare solo la superficie senza alterare le proprietà del nucleo.

- Se il tuo obiettivo principale è la fusione di volumi molto grandi o grandi pezzi solidi di rottame: La bassa frequenza è necessaria per ottenere la profonda penetrazione del calore richiesta per una fusione efficace.

Comprendere come la frequenza determina la penetrazione del calore ti consente di controllare il processo di fusione con notevole precisione.

Tabella Riepilogativa:

| Tipo di Frequenza | Profondità di Penetrazione | Caratteristica di Riscaldamento | Applicazione Ideale |

|---|---|---|---|

| Alta Frequenza | Superficiale (Pelle Sottile) | Riscaldamento Superficiale Concentrato | Piccole cariche, leghe di precisione, tempra superficiale |

| Bassa Frequenza | Profonda (Pelle Spessa) | Riscaldamento Uniforme del Nucleo | Grandi volumi, rottami metallici ingombranti |

Pronto a migliorare il tuo processo di fusione con un riscaldamento di precisione? KINTEK è specializzata in forni a induzione ad alta frequenza e attrezzature da laboratorio, offrendo la velocità, l'efficienza e il controllo metallurgico di cui il tuo laboratorio ha bisogno. Contattaci oggi per trovare la soluzione perfetta per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola da 1800℃ per laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera