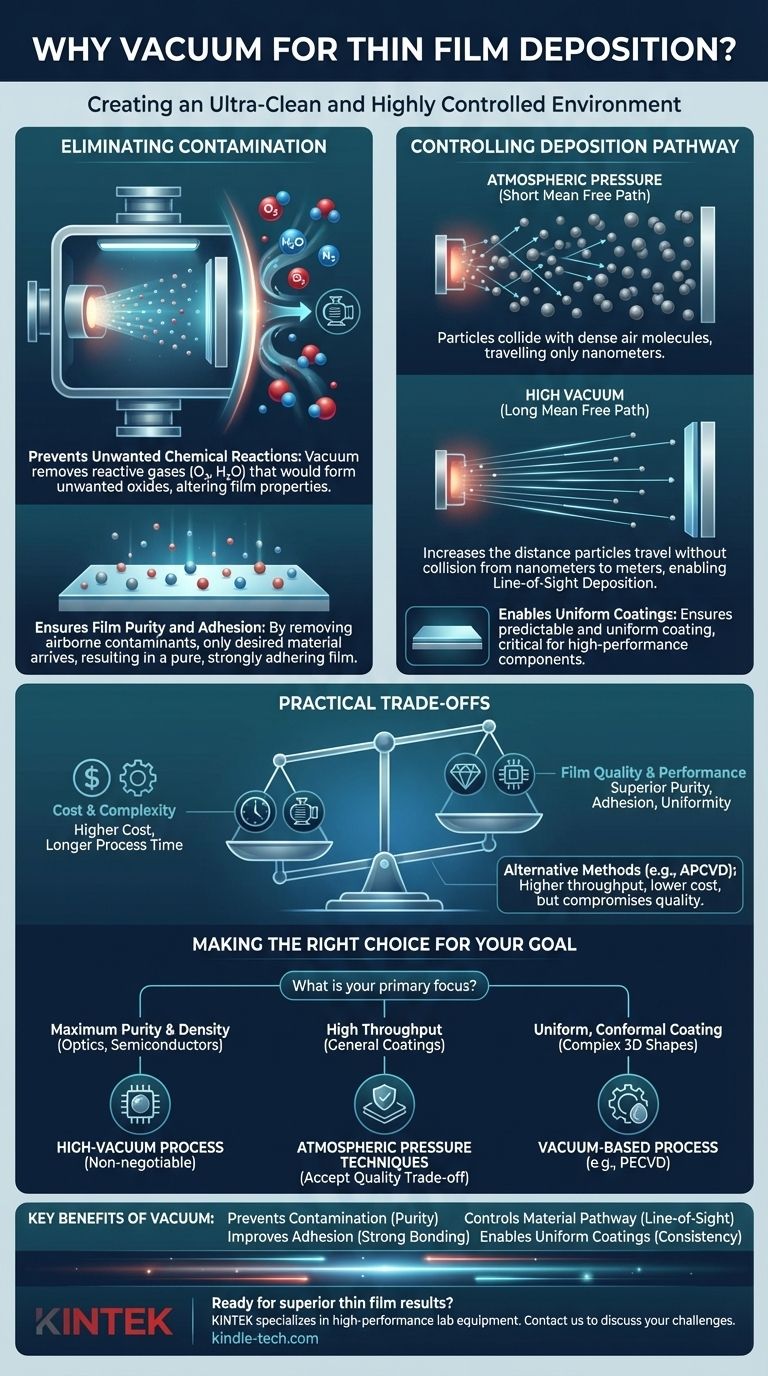

La ragione fondamentale per cui utilizziamo il vuoto per la deposizione di film sottili è creare un ambiente ultra-pulito e altamente controllato. Rimuovere l'aria e altri gas atmosferici impedisce al materiale di deposizione di reagire con contaminanti come ossigeno e vapore acqueo, consentendo al contempo alle particelle di materiale di viaggiare indisturbate dalla loro sorgente al substrato.

In breve, il vuoto non serve a creare il vuoto fine a se stesso. Serve a rimuovere variabili incontrollate e reattive (l'atmosfera) per ottenere un controllo preciso sulla purezza, la struttura e il percorso del materiale depositato.

Il Ruolo Primario del Vuoto: Eliminare la Contaminazione

Ottenere le proprietà desiderate del film inizia con la creazione di un ambiente incontaminato. L'aria ordinaria intorno a noi è una miscela densa di gas reattivi e particelle che sono dannose per i film sottili di alta qualità.

Prevenire Reazioni Chimiche Indesiderate

L'aria atmosferica è composta principalmente da azoto e ossigeno, con quantità significative di vapore acqueo e altri gas in tracce. Questi gas sono altamente reattivi.

Durante la deposizione, il materiale caldo o energetico viaggia verso il substrato. Se fosse presente aria, questo materiale reagirebbe istantaneamente con ossigeno e acqua, formando ossidi o idrossidi indesiderati invece del film puro previsto.

Questa contaminazione chimica altera fondamentalmente le proprietà elettriche, ottiche e meccaniche del film, portando a guasti del dispositivo o a scarse prestazioni.

Garantire Purezza e Adesione del Film

La contaminazione non avviene solo a mezz'aria; influisce anche sul substrato. Come notato nella preparazione alla deposizione, la pre-pulizia rimuove i contaminanti dalla superficie del substrato per garantire una buona adesione.

Il vuoto estende questo principio all'intero volume del processo. Rimuovendo i contaminanti aerodispersi come molecole d'acqua e idrocarburi, il vuoto assicura che solo il materiale di deposizione desiderato arrivi al substrato pulito, risultando in un film puro che aderisce fortemente.

Controllo del Percorso di Deposizione

Oltre alla purezza, il vuoto è essenziale per controllare fisicamente come il materiale di deposizione viaggia dalla sorgente al bersaglio. Questo è governato da un principio noto come "libero cammino medio".

Il Concetto di Libero Cammino Medio

Il libero cammino medio è la distanza media che una particella può percorrere prima di scontrarsi con un'altra particella.

A pressione atmosferica normale, il libero cammino medio è incredibilmente breve, dell'ordine dei nanometri. Le molecole d'aria sono così densamente impacchettate che una particella non può viaggiare lontano senza una collisione.

Aumentare il Libero Cammino Medio

Creare un vuoto riduce drasticamente il numero di molecole di gas nella camera. Ciò aumenta il libero cammino medio da nanometri a metri.

Con meno molecole d'aria da incontrare, gli atomi o le molecole del materiale di deposizione possono viaggiare in linea retta direttamente dalla sorgente al substrato.

Abilitare la Deposizione a Linea di Vista

Questo lungo libero cammino medio è la base della deposizione "a linea di vista", che è fondamentale per molte tecniche di Deposizione Fisica da Vapore (PVD) come lo sputtering e l'evaporazione.

Garantisce che il materiale rivesta il substrato in modo prevedibile e uniforme, il che è essenziale per la creazione di componenti ottici ed elettronici ad alte prestazioni.

I Compromessi Pratici dell'Uso del Vuoto

Sebbene essenziale per film di alta qualità, la creazione e il mantenimento del vuoto introducono sfide pratiche che rappresentano compromessi chiave nella produzione.

Costo e Complessità

I sistemi a vuoto, inclusi camere, pompe ad alta potenza e manometri sensibili, sono costosi da acquistare e richiedono conoscenze specialistiche per il funzionamento e la manutenzione. Ciò aggiunge costi di capitale e operativi significativi al processo di deposizione.

Tempo di Processo e Produttività

Raggiungere il livello di vuoto necessario non è istantaneo. Il tempo di "pompa-giù" richiesto per evacuare la camera può essere una parte significativa del tempo totale di processo, limitando potenzialmente la produttività della produzione.

Metodi di Deposizione Alternativi

Per alcune applicazioni in cui non è richiesta la massima purezza o densità del film, esistono metodi alternativi che operano a pressione atmosferica o quasi.

Tecniche come la Deposizione Chimica da Vapore a Pressione Atmosferica (APCVD) o i processi sol-gel possono offrire una maggiore produttività e costi inferiori, ma tipicamente comportano un compromesso nella qualità e nelle prestazioni finali del film.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un processo basato sul vuoto dipende interamente dalle proprietà richieste del film sottile finale.

- Se il tuo obiettivo principale è la massima purezza e densità per ottiche o semiconduttori: Un processo ad alto vuoto è non negoziabile per eliminare i contaminanti e garantire una crescita prevedibile del film.

- Se il tuo obiettivo principale è l'alta produttività per rivestimenti protettivi o estetici generali: Puoi esplorare tecniche a pressione atmosferica, accettando il compromesso nella purezza del film per costi significativamente inferiori e maggiore velocità.

- Se il tuo obiettivo principale è un rivestimento uniforme e conforme su forme 3D complesse: Un processo basato sul vuoto come la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) è spesso essenziale per controllare le reazioni in fase gassosa necessarie per rivestire tutte le superfici in modo uniforme.

In definitiva, padroneggiare l'ambiente sottovuoto è fondamentale per controllare le proprietà e le prestazioni finali del tuo film sottile.

Tabella Riepilogativa:

| Beneficio Chiave | Come il Vuoto Aiuta |

|---|---|

| Previene la Contaminazione | Rimuove i gas reattivi (O₂, H₂O) per garantire la purezza del film. |

| Controlla il Percorso del Materiale | Aumenta il libero cammino medio per una deposizione diretta, a linea di vista. |

| Migliora l'Adesione | Crea una superficie del substrato pulita per un forte legame del film. |

| Consente Rivestimenti Uniformi | Permette un controllo preciso per spessore e proprietà del film coerenti. |

Pronto a ottenere risultati superiori sui film sottili nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di deposizione sotto vuoto su misura per la ricerca e la produzione. La nostra esperienza garantisce la purezza, l'adesione e l'uniformità richieste per ottiche avanzate, semiconduttori e rivestimenti protettivi.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche sfide di deposizione e scoprire la soluzione a vuoto giusta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura