Nella deposizione chimica da fase vapore (CVD), l'argon viene utilizzato principalmente come gas di trasporto inerte e stabilizzatore di processo. Svolge la funzione critica di trasportare in sicurezza i precursori chimici volatili sulla superficie del substrato all'interno della camera di reazione. Allo stesso tempo, la sua natura chimicamente non reattiva assicura che non interferisca con la delicata chimica di deposizione, contribuendo a creare l'ambiente controllato necessario per la crescita di film sottili di alta qualità.

L'uso dell'argon nella CVD non è solo per il trasporto; è uno strumento fondamentale per il controllo del processo. Gestendo il flusso e la pressione di questo gas inerte, gli operatori possono regolare con precisione l'ambiente di reazione, garantendo le condizioni stabili e uniformi richieste per produrre film sottili con elevata purezza e microstrutture specifiche.

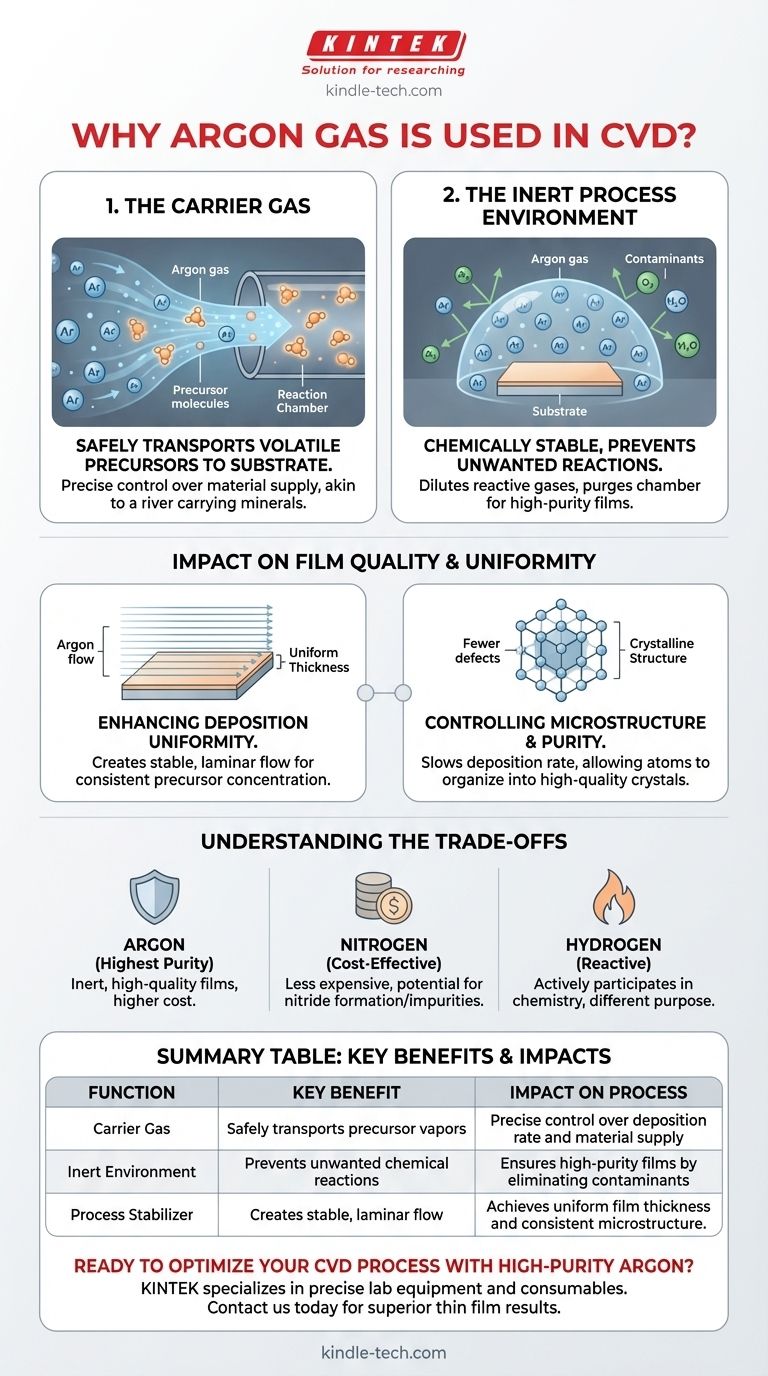

Le Funzioni Principali dell'Argon in Dettaglio

Per capire perché l'argon è così diffuso, dobbiamo analizzare i suoi due ruoli principali: il trasporto dei reagenti e la stabilizzazione dell'ambiente. Queste funzioni sono essenziali per ottenere la precisione che rende la CVD una potente tecnica di produzione.

Funzione 1: Il Gas di Trasporto

Il processo CVD si basa sul portare i vapori chimici reattivi (precursori) dalla loro fonte al substrato dove crescerà il film.

L'argon funge da veicolo di consegna. I materiali precursori vengono spesso riscaldati o fatti gorgogliare con argon, che raccoglie il vapore e lo trasporta nella camera di reazione principale in un flusso controllato e prevedibile.

Questo è analogo a un fiume che trasporta minerali disciolti. La portata del fiume (argon) determina la quantità di minerale (precursore) consegnata in una posizione specifica nel tempo, dando agli ingegneri un controllo preciso sulla fornitura di materia prima per la crescita del film.

Funzione 2: L'Ambiente di Processo Inerte

L'argon è un gas nobile, il che significa che è chimicamente stabile ed estremamente improbabile che reagisca con altri elementi, anche alle alte temperature comuni nella CVD.

Questa inerzia è il suo più grande punto di forza. Diluisce i gas precursori reattivi senza partecipare alla reazione chimica, prevenendo reazioni secondarie indesiderate che potrebbero creare impurità nel film finale.

Inoltre, un flusso continuo di argon aiuta a spurgare la camera di reazione da gas atmosferici residui come ossigeno o vapore acqueo. Questi contaminanti possono causare difetti significativi, quindi la loro rimozione è fondamentale per ottenere film di elevata purezza.

Come l'Argon Influisce sulla Qualità e l'Uniformità del Film

La scelta di utilizzare l'argon influenza direttamente le proprietà finali del materiale depositato. Il suo ruolo va oltre la semplice consegna e lo spurgo, arrivando a modellare attivamente le caratteristiche del film.

Migliorare l'Uniformità della Deposizione

La dinamica del flusso all'interno di un reattore CVD è complessa. Un flusso di argon ben gestito aiuta a creare un modello di flusso laminare stabile sulla superficie del substrato.

Ciò assicura che tutte le aree del substrato siano esposte a una concentrazione costante di gas precursore. Il risultato è un film sottile con spessore e composizione uniformi su tutta la sua superficie, un vantaggio chiave del metodo CVD.

Controllo della Microstruttura e della Purezza

Diluendo i gas reattivi, l'argon può rallentare efficacemente il tasso di deposizione. Questa crescita più lenta dà agli atomi più tempo per trovare le loro posizioni ideali nel reticolo cristallino.

Questo controllo è cruciale per produrre film cristallini altamente ordinati, come i film diamantati ben sfaccettati menzionati nella ricerca. La presenza e il flusso di argon diventano una leva per mettere a punto la microstruttura del materiale da amorfa a policristallina o addirittura monocristallina.

Comprendere i Compromessi

Sebbene l'argon sia altamente efficace, non è l'unica opzione, e il suo utilizzo comporta un bilanciamento tra costi e prestazioni. Comprendere questi compromessi è fondamentale per prendere decisioni informate sul processo.

Argon Rispetto ad Altri Gas

L'azoto ($\text{N}_2$) è un'alternativa comune e meno costosa. Tuttavia, non è veramente inerte. Alle alte temperature della CVD, l'azoto può reagire con alcuni materiali per formare nitruri indesiderati, compromettendo la purezza del film.

Anche l'elio è inerte ma è più costoso e ha una conducibilità termica significativamente diversa, che altererebbe la dinamica di riscaldamento del processo. L'idrogeno viene spesso utilizzato, ma è un gas reattivo che partecipa attivamente alla chimica, servendo uno scopo completamente diverso rispetto all'argon.

Il Fattore Costo e Purezza

La decisione di utilizzare l'argon è spesso un compromesso tra il costo operativo e la qualità del film richiesta. Per applicazioni esigenti nei semiconduttori o nell'ottica dove la purezza è fondamentale, il costo più elevato dell'argon di elevata purezza è giustificato.

Per applicazioni meno sensibili, un gas meno costoso come l'azoto potrebbe essere sufficiente, a condizione che si verifichi che non reagisca con i prodotti chimici del processo.

Fare la Scelta Giusta per il Tuo Processo

La selezione di un gas di trasporto dovrebbe essere guidata dagli obiettivi specifici del tuo processo di deposizione.

- Se il tuo obiettivo principale è ottenere la massima purezza del film e qualità cristallina: Utilizza argon di elevata purezza per creare un ambiente stabile e non reattivo ed esercitare un controllo preciso sulla cinetica di reazione.

- Se il tuo obiettivo principale è la produzione su larga scala sensibile ai costi: Puoi valutare l'azoto come alternativa più economica, ma devi prima verificare che non formerà composti indesiderati nel tuo processo.

- Se il tuo obiettivo principale è influenzare attivamente la chimica superficiale: Considera un gas reattivo come l'idrogeno, comprendendo che è un reagente chimico, mentre l'argon è scelto per la sua deliberata non reattività.

In definitiva, la selezione del gas di processo corretto è un passo fondamentale per padroneggiare la precisione e la potenza della deposizione chimica da fase vapore.

Tabella Riassuntiva:

| Funzione | Vantaggio Chiave | Impatto sul Processo |

|---|---|---|

| Gas di Trasporto | Trasporta in sicurezza i vapori precursori | Controllo preciso del tasso di deposizione e della fornitura di materiale |

| Ambiente Inerte | Previene reazioni chimiche indesiderate | Garantisce film di elevata purezza eliminando i contaminanti |

| Stabilizzatore di Processo | Crea un flusso laminare stabile | Ottiene uno spessore uniforme del film e una microstruttura coerente |

Pronto a ottimizzare il tuo processo CVD con argon di elevata purezza?

KINTEK è specializzata nel fornire le apparecchiature di laboratorio precise e i materiali di consumo—inclusi gas di elevata purezza e sistemi CVD—di cui il tuo laboratorio ha bisogno per ottenere risultati superiori nei film sottili. La nostra esperienza assicura che tu abbia gli strumenti giusti per il controllo del processo, la purezza e l'uniformità.

Contattaci oggi per discutere come possiamo supportare le tue specifiche sfide di deposizione e aiutarti a padroneggiare la precisione della deposizione chimica da fase vapore.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Cos'è il processo CVD? Una guida alla deposizione chimica da fase vapore per film sottili di alta qualità

- Che ruolo svolge un blocco riscaldante in carbonio ad alta purezza all'interno di un reattore AACVD? Chiave per la crescita di film sottili di precisione

- Quanto costa l'attrezzatura per diamanti CVD? Una ripartizione degli investimenti dal laboratorio alla produzione

- Cos'è la deposizione nel processo di fabbricazione? Costruire film sottili superiori per microchip

- Cos'è la deposizione di materiale nella produzione? Sblocca la libertà di progettazione con i processi additivi

- Quali sono le fasi della CVD? Una guida alla costruzione di materiali atomo per atomo

- Cos'è il metodo CVD per il grafene? Un processo scalabile per film di alta qualità e di grandi dimensioni

- Qual è la differenza tra CVD e MOCVD? Precisione contro Versatilità nella Deposizione di Film Sottili