Sebbene vengano utilizzati molti design, l'industria chimica si affida frequentemente agli evaporatori sotto vuoto per concentrare o separare soluzioni liquide. Questa tecnologia è particolarmente critica quando si tratta di materiali termosensibili, poiché consente l'ebollizione a una temperatura molto più bassa, prevenendo la degradazione termica di preziosi composti chimici.

La selezione di un evaporatore non riguarda la ricerca di un unico tipo "migliore". Al contrario, è una decisione ingegneristica critica che implica l'abbinamento delle caratteristiche di progettazione dell'evaporatore alle proprietà fisiche specifiche del prodotto chimico e agli obiettivi economici del processo.

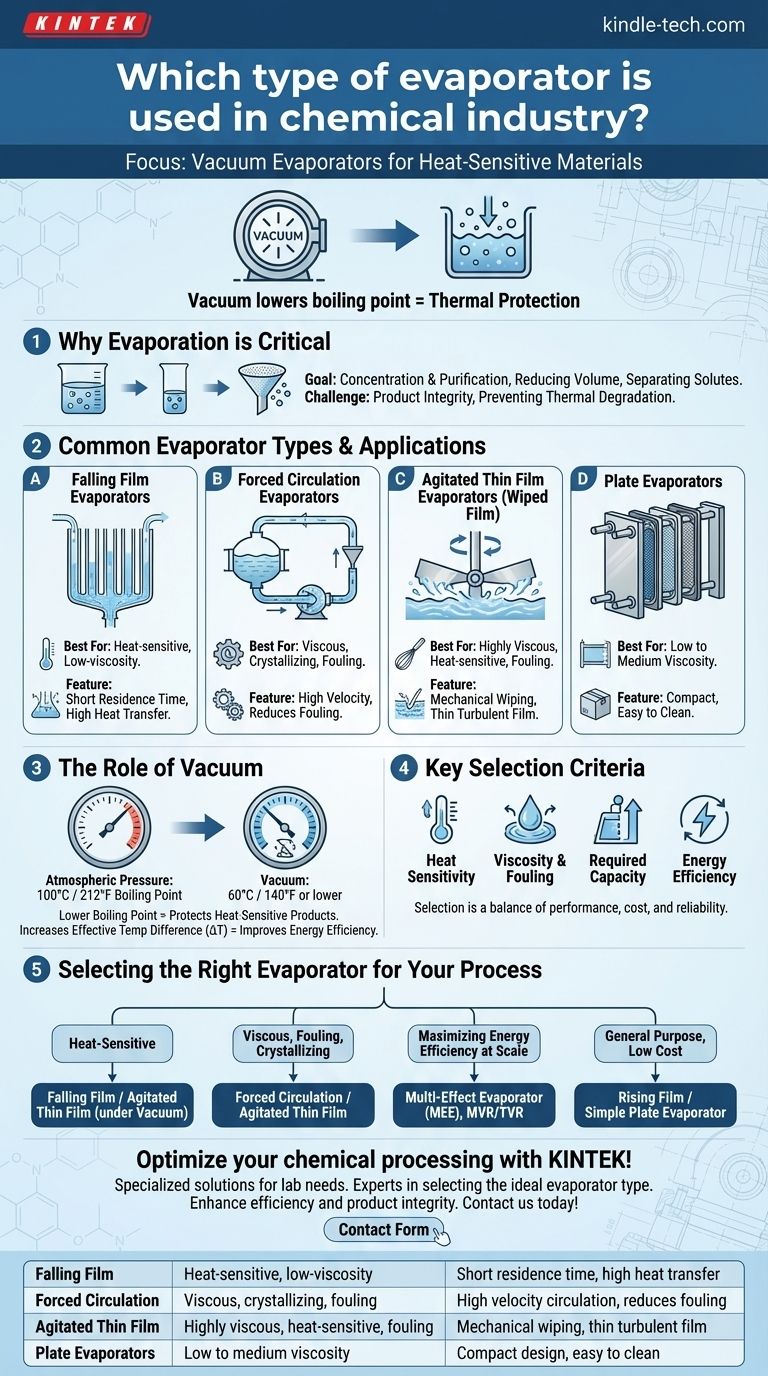

Perché l'Evaporazione è Critica nella Lavorazione Chimica

L'evaporazione è un'operazione unitaria fondamentale nell'industria chimica, utilizzata per aumentare la concentrazione di una soluzione rimuovendo un solvente, che tipicamente è acqua.

L'Obiettivo: Concentrazione e Purificazione

L'obiettivo primario è spesso quello di concentrare un prodotto, riducendone il volume per lo stoccaggio o il trasporto, o per prepararlo a un processo successivo come la cristallizzazione. Serve anche come un potente metodo di purificazione, separando i soluti non volatili da un solvente volatile.

La Sfida: Integrità del Prodotto

Molte sostanze chimiche, specialmente nei settori farmaceutico e delle specialità chimiche, sono termosensibili. Esporle a temperature elevate per periodi prolungati può causare decomposizione, perdita di attività o la creazione di sottoprodotti indesiderati, distruggendo il valore del prodotto.

Tipi Comuni di Evaporatori e Loro Applicazioni

L'industria chimica utilizza una vasta gamma di evaporatori, ciascuno adatto a diverse condizioni. La scelta dipende in gran parte dalla viscosità del liquido, dalla sensibilità al calore e dalla tendenza a incrostarsi o a formare cristalli.

Evaporatori a Film Cadente

In questo design, il liquido viene alimentato nella parte superiore di tubi verticali e scorre lungo le pareti interne come un film sottile. Ciò fornisce un'elevata velocità di trasferimento del calore con un tempo di residenza molto breve, rendendolo ideale per concentrare grandi volumi di liquidi termosensibili a bassa viscosità.

Evaporatori a Circolazione Forzata

Questi sono i cavalli da lavoro per applicazioni difficili. Una pompa fa circolare il liquido ad alta velocità attraverso uno scambiatore di calore, impedendo ai solidi di depositarsi e riducendo l'incrostazione sulle superfici di trasferimento del calore. Sono estremamente efficaci per la lavorazione di liquidi viscosi, cristallizzanti o incrostanti.

Evaporatori a Film Sottile Agitato (Wiped Film)

Per i materiali più impegnativi, viene utilizzato un evaporatore a film sottile agitato. Lame o rulli meccanici stendono fisicamente il liquido in un film estremamente sottile e turbolento sulla superficie riscaldata. Questo design eccelle nella gestione di materiali altamente viscosi, termosensibili o incrostanti che sono impossibili da trattare in altri sistemi.

Evaporatori a Piastre

Simili nel concetto a uno scambiatore di calore a piastre, queste unità utilizzano una serie di piastre guarnite per creare una grande superficie in un volume compatto. Sono efficienti e facili da pulire, rendendoli adatti per liquidi a bassa e media viscosità in applicazioni in cui lo spazio è un problema.

Il Ruolo del Vuoto nell'Evaporazione

L'applicazione del vuoto al sistema dell'evaporatore è una tecnica potente che modifica fondamentalmente le condizioni del processo, motivo per cui è così ampiamente utilizzata.

Abbassamento del Punto di Ebollizione

Il vantaggio più significativo del vuoto è che abbassa il punto di ebollizione del liquido. L'acqua che bolle a 100°C (212°F) a pressione atmosferica può essere fatta bollire a 60°C (140°F) o anche meno sotto vuoto. Questo protegge i prodotti termosensibili dai danni.

Aumento della Differenza di Temperatura Effettiva

Abbassando il punto di ebollizione, è possibile utilizzare un mezzo di riscaldamento a temperatura più bassa (come vapore a bassa pressione o acqua calda) pur mantenendo una differenza di temperatura effettiva (ΔT) per un efficiente trasferimento di calore. Ciò migliora l'efficienza energetica e la sicurezza dell'impianto.

Comprendere i Criteri di Selezione Chiave

La scelta dell'evaporatore giusto implica un equilibrio tra prestazioni, costi e affidabilità operativa. Diversi fattori determinano la decisione finale.

Sensibilità al Calore del Prodotto

Questo è spesso il fattore principale. Se un prodotto si degrada con il calore, la scelta si restringe immediatamente ai design con tempi di residenza brevi come film cadente o film sottile agitato, quasi sempre operanti sotto vuoto.

Viscosità e Tendenza all'Incrostazione

Man mano che un prodotto diventa più concentrato, la sua viscosità tipicamente aumenta e la sua tendenza a incrostare le superfici di trasferimento del calore cresce. Per liquidi a bassa viscosità e puliti, un semplice evaporatore a film cadente può essere sufficiente. Per materiali altamente viscosi o incrostanti, è necessario un design a circolazione forzata o a film sottile agitato.

Capacità e Portata Richieste

La scala dell'operazione è importante. La produzione chimica di massa su larga scala e continua spesso utilizza evaporatori a effetti multipli (MEE) altamente efficienti, dove il vapore di uno stadio viene utilizzato per riscaldare il successivo, riducendo drasticamente il consumo energetico.

Efficienza Energetica e Costi Operativi

L'energia è un costo operativo importante. Configurazioni avanzate come MEE o sistemi che utilizzano la Ricompressione Termica del Vapore (TVR) o la Ricompressione Meccanica del Vapore (MVR) sono più intensive in termini di capitale ma offrono significativi risparmi a lungo termine sul consumo di vapore.

Selezione dell'Evaporatore Giusto per il Tuo Processo

Fare la scelta corretta richiede una chiara comprensione del tuo obiettivo primario.

- Se il tuo obiettivo principale è la lavorazione di liquidi termosensibili: Scegli un evaporatore a film cadente o a film sottile agitato operante sotto vuoto per minimizzare lo stress termico.

- Se il tuo obiettivo principale è la gestione di soluzioni viscose, incrostanti o cristallizzanti: Scegli un evaporatore a circolazione forzata o a film sottile agitato per garantire l'affidabilità operativa.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica su larga scala: Specifica un design di evaporatore a effetti multipli (MEE), potenzialmente migliorato con ricompressione del vapore (MVR/TVR).

- Se il tuo obiettivo principale è una soluzione generica a basso costo per liquidi non sensibili: Un evaporatore a film ascendente o a piastre semplice può fornire una soluzione economica.

In definitiva, l'evaporatore ottimale è quello che raggiunge in modo affidabile i tuoi obiettivi di processo proteggendo l'integrità del tuo prodotto finale.

Tabella Riepilogativa:

| Tipo di Evaporatore | Ideale Per | Caratteristica Chiave |

|---|---|---|

| Film Cadente | Liquidi termosensibili a bassa viscosità | Breve tempo di residenza, alto trasferimento di calore |

| Circolazione Forzata | Liquidi viscosi, cristallizzanti o incrostanti | Circolazione ad alta velocità, riduce l'incrostazione |

| Film Sottile Agitato | Materiali altamente viscosi, termosensibili o incrostanti | Pulizia meccanica, film sottile turbolento |

| Evaporatori a Piastre | Liquidi a bassa e media viscosità | Design compatto, facile da pulire |

Ottimizza la tua lavorazione chimica con la giusta soluzione di evaporatore da KINTEK!

La scelta dell'evaporatore corretto è fondamentale per proteggere i materiali termosensibili, migliorare l'efficienza energetica e garantire un funzionamento affidabile. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue esigenze specifiche di laboratorio. I nostri esperti possono aiutarti a selezionare il tipo di evaporatore ideale—che sia a film cadente, a circolazione forzata o a film sottile agitato—per abbinare la viscosità del tuo prodotto, la sensibilità al calore e la tendenza all'incrostazione.

Lascia che KINTEK migliori l'efficienza del tuo processo e l'integrità del tuo prodotto. Contattaci oggi per discutere le tue esigenze e scoprire come le nostre soluzioni possono beneficiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Pezzi grezzi per trafile diamantate CVD per applicazioni di precisione

Domande frequenti

- Perché il bromuro di potassio (KBr) è adatto per la preparazione dei campioni IR? La chiave per una spettroscopia a infrarossi chiara e senza ostacoli

- Perché si esegue la sputtering al SEM? Per prevenire la carica e ottenere immagini chiare di campioni non conduttivi

- Qual è la differenza tra tempra e rinvenimento? Raggiungi il perfetto equilibrio tra resistenza e tenacità

- Quali sono le applicazioni di XRD e XRF? Scopri la differenza tra analisi elementare e strutturale

- Quali sono i vantaggi e gli svantaggi del trattamento termico? Una guida per ottimizzare le proprietà dei materiali

- Cos'è una pressa a membrana per il trattamento delle acque reflue? Ottieni fanghi più secchi e costi di smaltimento inferiori

- Cos'è il processo di pirolisi veloce? Un processo rapido per convertire la biomassa in bio-olio

- La spettroscopia FTIR può essere utilizzata per l'analisi quantitativa? Sì, ecco come misurare la concentrazione con precisione