È fondamentale distinguere tra sintesi e caratterizzazione. Le informazioni fornite illustrano le comuni tecniche di sintesi (produzione) dei nanotubi di carbonio (CNT), come la deposizione chimica da fase vapore (CVD), l'ablazione laser e la scarica ad arco. Tuttavia, non elencano alcuna tecnica di caratterizzazione, che sono metodi utilizzati per analizzare e misurare le proprietà dei CNT dopo che sono stati creati.

L'equivoco fondamentale da correggere è la differenza tra la creazione di un materiale e la sua misurazione. Le tecniche elencate (CVD, scarica ad arco) sono per la sintesi, ovvero il processo di creazione dei CNT. La caratterizzazione è la fase successiva di analisi di ciò che è stato creato per comprenderne la struttura, la qualità e le proprietà.

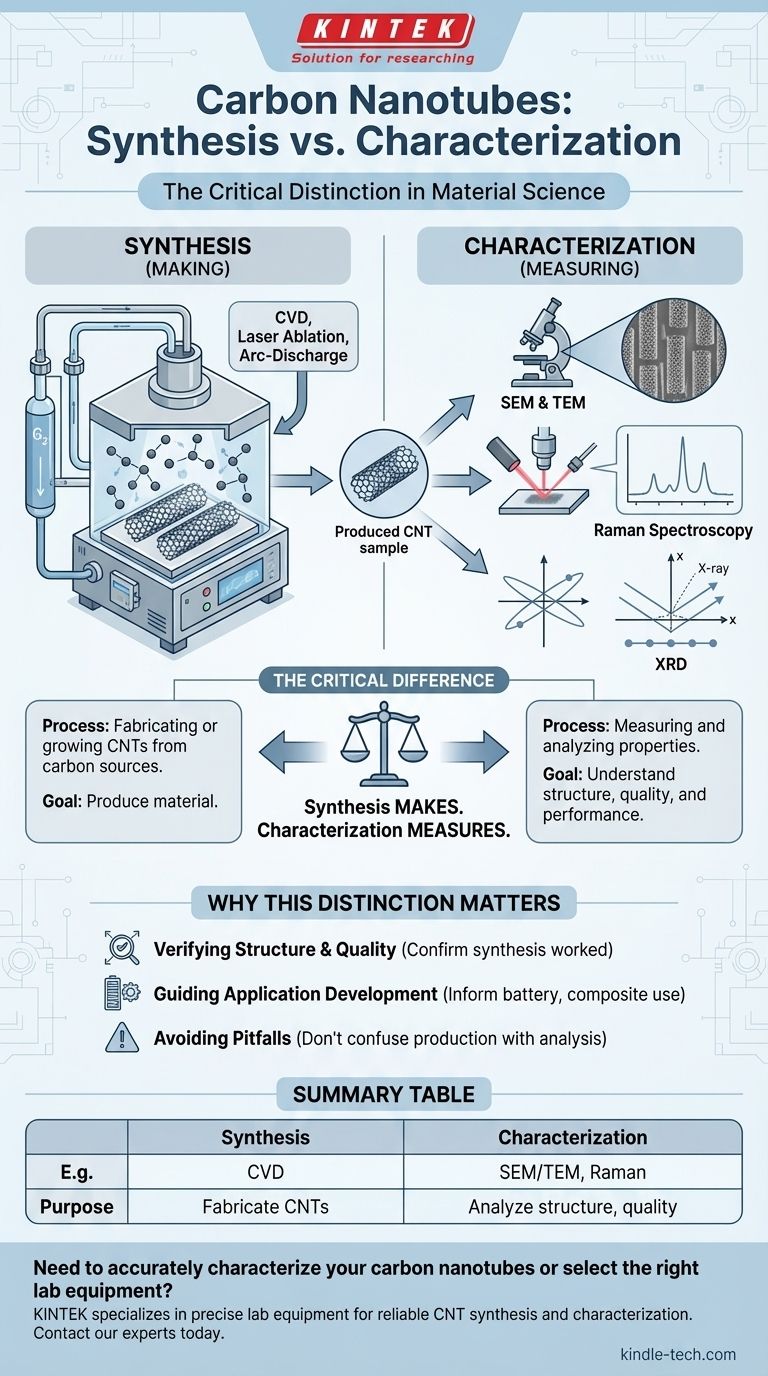

La Differenza Critica: Sintesi vs. Caratterizzazione

Per lavorare con qualsiasi materiale avanzato, devi prima crearlo e poi verificarne la creazione. Queste sono due fasi distinte ed essenziali del processo.

Cos'è la Sintesi?

La sintesi è il processo di fabbricazione o crescita di un materiale. L'obiettivo è produrre CNT a partire da una fonte di carbonio.

Le tecniche menzionate nei riferimenti — ablazione laser, scarica ad arco e deposizione chimica da fase vapore (CVD) — sono tutti metodi di sintesi. Descrivono come produrre i nanotubi di carbonio.

I parametri chiave nella sintesi, come la temperatura e la fonte di carbonio, sono controllati per influenzare la qualità e la resa del prodotto finale.

Cos'è la Caratterizzazione?

La caratterizzazione è il processo di misurazione e analisi delle proprietà del materiale che è stato sintetizzato. L'obiettivo è comprenderne la struttura, le dimensioni, la purezza e gli attributi prestazionali.

Le comuni tecniche di caratterizzazione per i CNT, che non sono elencate nel testo fornito, includono:

- Microscopia Elettronica (SEM e TEM): La Microscopia Elettronica a Scansione (SEM) e la Microscopia Elettronica a Trasmissione (TEM) sono utilizzate per visualizzare direttamente i nanotubi, rivelandone la lunghezza, il diametro, la morfologia e l'integrità strutturale.

- Spettroscopia Raman: Questa è una delle tecniche più potenti per i CNT. Fornisce informazioni dettagliate sul loro diametro, chiralità (l'angolo della struttura atomica) e la presenza di difetti o impurità.

- Diffrazione di Raggi X (XRD): L'XRD aiuta a determinare la struttura cristallina dei CNT e può essere utilizzata per valutarne l'allineamento e la purezza all'interno di un campione.

Perché Questa Distinzione è Importante

Non riuscire a separare questi due concetti può portare a problemi significativi sia nella ricerca che nelle applicazioni commerciali. Il metodo di sintesi determina l'output grezzo, ma solo la caratterizzazione può confermare se tale output è adatto allo scopo previsto.

Verifica della Struttura e della Qualità

Si utilizza la caratterizzazione per confermare che il processo di sintesi abbia funzionato correttamente. Ad esempio, dopo aver prodotto CNT tramite CVD, si utilizzerebbe la TEM per assicurarsi che abbiano il diametro desiderato e la spettroscopia Raman per verificare un basso livello di difetti.

Guida allo Sviluppo delle Applicazioni

Le proprietà rivelate dalla caratterizzazione informano direttamente su come i CNT possono essere utilizzati. Per un'applicazione in una batteria agli ioni di litio, è necessario confermare un'alta conduttività e purezza. Per un materiale composito, potrebbe essere necessario verificare un alto rapporto d'aspetto (lunghezza rispetto al diametro) per garantire la resistenza meccanica.

La caratterizzazione fornisce i dati necessari per integrare efficacemente i CNT in prodotti come polimeri conduttivi, film trasparenti e sensori avanzati.

Errori Comuni da Evitare

Comprendere il flusso di lavoro della scienza dei materiali aiuta a prevenire errori comuni ma costosi nel giudizio e nell'allocazione delle risorse.

Confondere la Produzione con l'Analisi

L'errore più frequente è presumere che il nome di un metodo di sintesi descriva un processo analitico. Ricorda: la CVD produce il materiale; la microscopia e la spettroscopia lo misurano.

Presumere una Tecnica "Migliore" Unica

Non esiste una singola tecnica di caratterizzazione "migliore". Sono complementari. Un microscopio elettronico mostra come appare il CNT, mentre uno spettrometro Raman fornisce informazioni sulla sua struttura vibrazionale ed elettronica. Un'analisi completa richiede più metodi.

Fare la Scelta Giusta per il Tuo Obiettivo

La tecnica su cui ti concentri dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è produrre CNT: Ti concentrerai sull'ottimizzazione di un metodo di sintesi come la CVD controllando parametri come temperatura e materia prima.

- Se il tuo obiettivo principale è verificare la qualità dei CNT esistenti: Utilizzerai strumenti di caratterizzazione come la microscopia elettronica (SEM/TEM) e la spettroscopia Raman per analizzare la loro struttura e purezza.

- Se il tuo obiettivo principale è sviluppare un nuovo prodotto utilizzando CNT: Avrai bisogno di entrambi: un processo di sintesi affidabile e una rigorosa caratterizzazione per garantire che il materiale soddisfi le precise specifiche di prestazione per la tua applicazione.

Comprendere la differenza fondamentale tra produrre e misurare è il primo passo verso l'innovazione di successo con qualsiasi materiale avanzato.

Tabella Riassuntiva:

| Tipo di Tecnica | Esempi Comuni | Scopo Principale |

|---|---|---|

| Sintesi | Deposizione Chimica da Fase Vapore (CVD), Scarica ad Arco, Ablazione Laser | Fabbricare o far crescere nanotubi di carbonio da una fonte di carbonio. |

| Caratterizzazione | Microscopia Elettronica (SEM/TEM), Spettroscopia Raman, Diffrazione di Raggi X (XRD) | Misurare e analizzare la struttura, la qualità e le proprietà dei CNT sintetizzati. |

Hai bisogno di caratterizzare accuratamente i tuoi nanotubi di carbonio o di selezionare la giusta attrezzatura da laboratorio? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per una sintesi e caratterizzazione affidabile dei CNT, dai sistemi CVD agli spettrometri Raman. Assicurati la qualità e le prestazioni del tuo materiale: contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio.

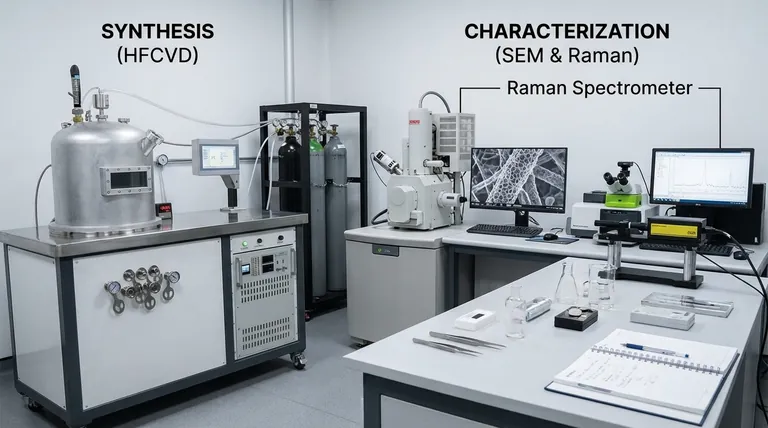

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico