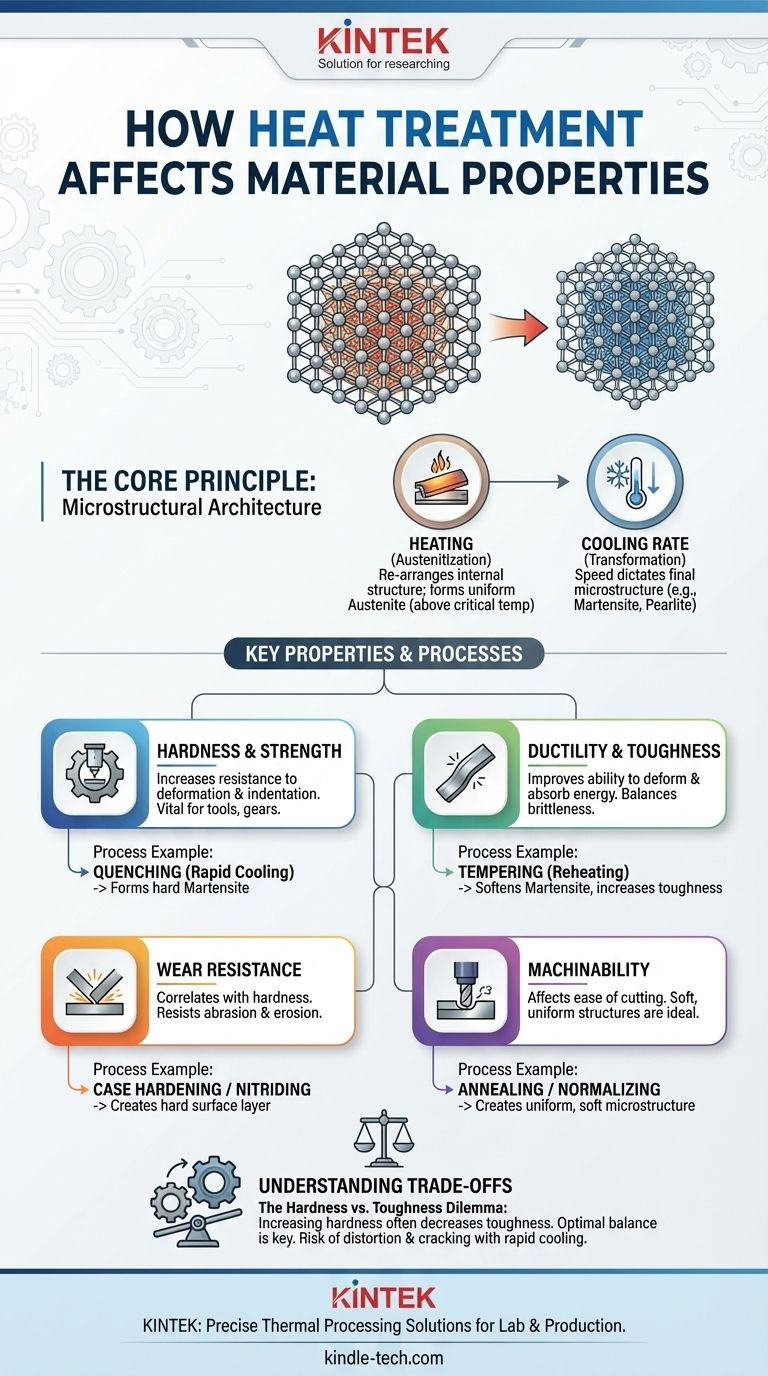

In sintesi, il trattamento termico influisce profondamente sulle proprietà meccaniche di un materiale. I cambiamenti più significativi si verificano nella durezza, resistenza, duttilità, tenacità e resistenza all'usura di un materiale. Questi cambiamenti non sono arbitrari; sono il risultato diretto di cicli controllati di riscaldamento e raffreddamento che manipolano la microstruttura interna del materiale.

Il principio centrale da comprendere è che il trattamento termico non modifica la composizione chimica di un materiale. Piuttosto, riorganizza la struttura interna microscopica del materiale—il suo reticolo cristallino e i bordi di grano—per ottenere proprietà ingegneristiche specifiche e desiderabili.

Come funziona fondamentalmente il trattamento termico

Il trattamento termico è meglio compreso come una forma di "architettura microstrutturale". Si prende la struttura atomica esistente del materiale, la si dissolve con il calore e poi la si riforma in una nuova struttura controllando la velocità di raffreddamento.

Il ruolo del riscaldamento (Austenitizzazione)

Per gli acciai al carbonio, il processo inizia riscaldando il materiale al di sopra di una temperatura critica (tipicamente tra 723°C e 912°C).

A questa temperatura, la struttura cristallina standard del ferro si trasforma in una fase chiamata austenite. L'austenite ha una capacità unica di sciogliere una quantità significativa di carbonio nella sua struttura, creando una soluzione solida uniforme.

Il ruolo della velocità di raffreddamento (Trasformazione)

Le proprietà del materiale finale sono determinate interamente da ciò che accade all'austenite durante il raffreddamento. La velocità di raffreddamento determina la microstruttura finale.

- Raffreddamento lento (es. all'aria o in forno): Ciò conferisce agli atomi di carbonio il tempo di diffondersi fuori dal reticolo del ferro e formare strutture morbide e duttili come perlite e ferrite. Questa è la base per processi come la ricottura.

- Raffreddamento rapido (es. tempra in acqua o olio): Questo raffredda il materiale così velocemente che gli atomi di carbonio rimangono intrappolati all'interno del reticolo del ferro. Ciò crea una struttura altamente tesa e distorta chiamata martensite, che è estremamente dura e fragile.

Le proprietà specifiche influenzate

Le microstrutture create durante il raffreddamento governano direttamente le proprietà meccaniche finali del componente.

Durezza e Resistenza

Questo è l'obiettivo più comune del trattamento termico. La formazione di microstrutture dure come la martensite o la bainite aumenta drasticamente la resistenza del materiale all'indentazione e alla deformazione. Ecco perché utensili, cuscinetti e ingranaggi sono quasi sempre trattati termicamente.

Duttilità e Tenacità

La duttilità (la capacità di deformarsi senza fratturarsi) e la tenacità (la capacità di assorbire energia prima della frattura) sono spesso inversamente correlate alla durezza.

Un acciaio completamente temprato e martensitico è molto fragile. Un processo chiamato rinvenimento—riscaldare nuovamente l'acciaio temprato a una temperatura inferiore—viene utilizzato per ammorbidire leggermente la martensite, aumentando significativamente la sua tenacità e duttilità.

Resistenza all'usura

La resistenza all'usura è direttamente correlata alla durezza. Una superficie più dura è più in grado di resistere all'abrasione, all'erosione e all'adesione dal contatto con altre superfici. Trattamenti termici come la cementazione o la nitrurazione sono specificamente progettati per creare uno strato superficiale estremamente duro.

Lavorabilità

La microstruttura di un materiale influisce anche sulla facilità con cui può essere tagliato. I materiali molto duri sono difficili da lavorare, mentre i materiali molto morbidi possono essere "gommosi" e produrre una finitura superficiale scadente.

Processi come la ricottura o la normalizzazione vengono utilizzati per creare una microstruttura uniforme e morbida che è ideale per le operazioni di lavorazione meccanica.

Comprendere i compromessi

Il trattamento termico non è una bacchetta magica; comporta una serie di compromessi ingegneristici critici.

Il dilemma Durezza vs. Tenacità

Questo è il compromesso più fondamentale in metallurgia. Man mano che si aumenta la durezza e la resistenza di un materiale, si diminuisce quasi sempre la sua tenacità, rendendolo più fragile. L'obiettivo di un processo come la tempra e rinvenimento è trovare il punto di equilibrio ottimale per un'applicazione specifica.

Rischio di Distorsione e Fessurazione

Raffreddare rapidamente un pezzo da un'alta temperatura induce un immenso stress interno. Questo stress può causare la deformazione del pezzo, il cambiamento delle dimensioni o, nei casi più gravi, la fessurazione. Il controllo delle velocità di raffreddamento e della geometria del pezzo è fondamentale per evitare questi difetti.

Limitazioni del materiale

Non tutti i materiali rispondono al trattamento termico. L'effetto dipende fortemente dalla composizione chimica della lega. Per gli acciai, il contenuto di carbonio è il fattore più importante che determina la sua "temprabilità"—la sua capacità di formare martensite e diventare duro. Gli acciai a basso tenore di carbonio non possono essere temprati in modo significativo solo con la tempra e il rinvenimento.

Fare la scelta giusta per il tuo obiettivo

Il processo di trattamento termico specifico viene sempre scelto per ottenere un risultato desiderato.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Utilizza un processo che comporta una tempra rapida per formare martensite, come la tempra integrale o la cementazione.

- Se il tuo obiettivo principale è migliorare la lavorabilità o la formabilità: Utilizza la ricottura per creare la microstruttura più morbida possibile.

- Se il tuo obiettivo principale è bilanciare resistenza e resistenza alla frattura: Utilizza la tempra seguita dal rinvenimento per ottenere una struttura martensitica temprata e tenace.

- Se il tuo obiettivo principale è alleviare le tensioni interne dovute alla saldatura o alla formatura: Utilizza un processo di rilassamento delle tensioni a bassa temperatura che non alteri significativamente le proprietà meccaniche principali.

In definitiva, il trattamento termico ti consente di prendere un materiale standard e di personalizzare con precisione le sue proprietà per soddisfare le esigenze della sua applicazione specifica.

Tabella riassuntiva:

| Proprietà influenzata | Effetto del trattamento termico | Esempio di processo comune |

|---|---|---|

| Durezza e Resistenza | Aumenta drasticamente | Tempra (Raffreddamento rapido) |

| Duttilità e Tenacità | Aumenta (dopo il rinvenimento) | Rinvenimento |

| Resistenza all'usura | Migliora significativamente | Cementazione, Nitrurazione |

| Lavorabilità | Migliora per un taglio più facile | Ricottura, Normalizzazione |

Hai bisogno di personalizzare con precisione le proprietà dei tuoi materiali? Il giusto processo di trattamento termico è fondamentale per ottenere il perfetto equilibrio tra durezza, resistenza e tenacità per la tua applicazione specifica. In KINTEK, siamo specializzati nel fornire le apparecchiature da laboratorio ad alte prestazioni e i materiali di consumo necessari per un'elaborazione termica precisa. Sia che tu stia sviluppando nuove leghe o ottimizzando la produzione, le nostre soluzioni ti aiutano a ottenere risultati affidabili e ripetibili.

Contatta oggi i nostri esperti per discutere come possiamo supportare le sfide di scienza dei materiali e trattamento termico del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Qual è la temperatura di un forno a grafite? Raggiunge temperature estreme fino a 3000°C

- Quale temperatura può sopportare la grafite? Svelare il suo potenziale di calore estremo

- Quali sono i vantaggi del forno a grafite? Ottieni precisione e purezza ad alta temperatura

- Qual è lo scopo di un forno a grafite? Raggiungere temperature estreme per materiali avanzati

- Perché la grafite viene utilizzata nei forni? Ottieni un trattamento termico superiore ed efficienza energetica