I principali vantaggi dello sputtering sono la sua eccezionale versatilità nel gestire quasi tutti i materiali, la qualità superiore e l'adesione dei film che produce, e l'alto grado di controllo del processo che offre. A differenza di altri metodi, lo sputtering utilizza il bombardamento ionico ad alta energia per espellere fisicamente gli atomi da un bersaglio sorgente, risultando in film sottili densi, puri e fortemente legati su un substrato con eccellente uniformità di spessore, anche su grandi aree.

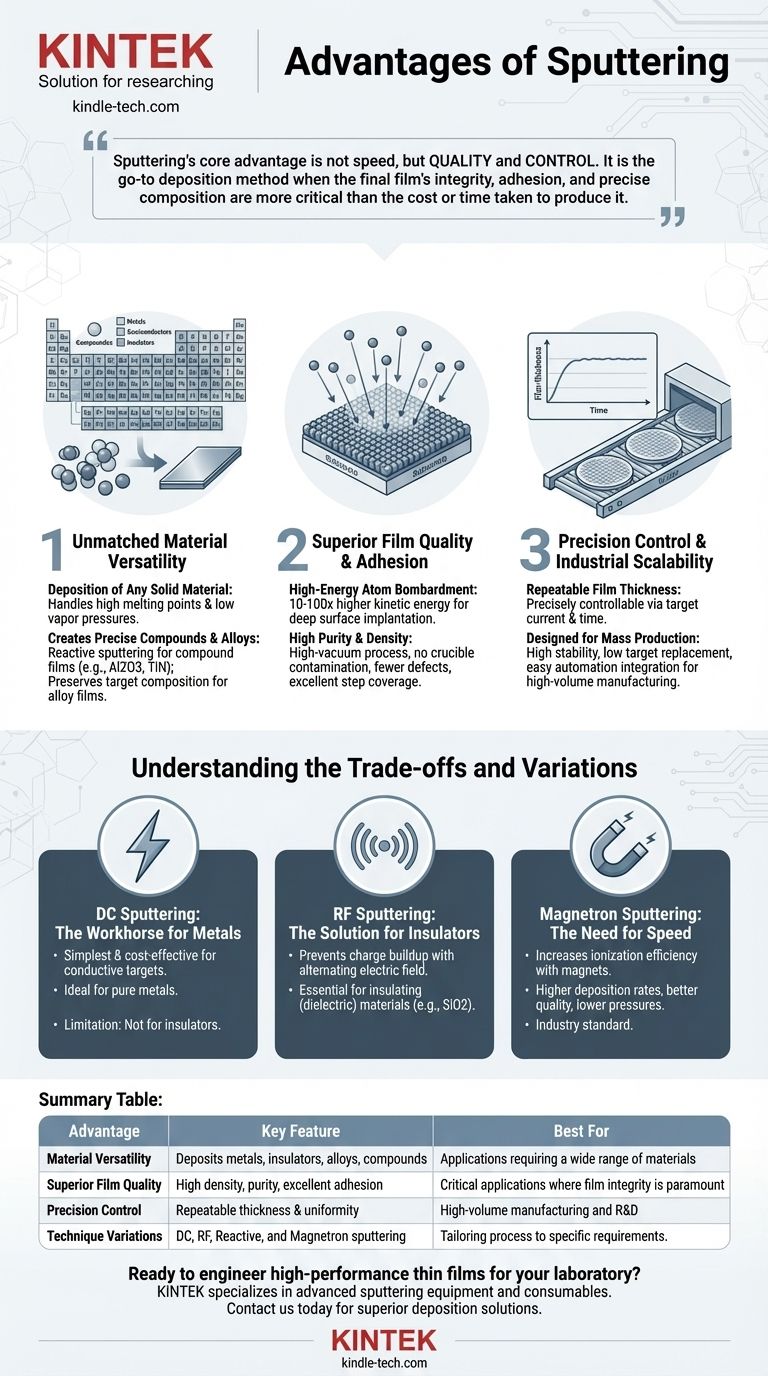

Il vantaggio principale dello sputtering non è la velocità, ma la qualità e il controllo. È il metodo di deposizione preferito quando l'integrità, l'adesione e la composizione precisa del film finale sono più critiche del costo o del tempo impiegato per produrlo.

Versatilità dei materiali ineguagliabile

Uno dei punti di forza più significativi dello sputtering è la sua capacità di depositare film da una gamma incredibilmente ampia di materiali sorgente. Questa flessibilità lo rende adatto per innumerevoli applicazioni nei semiconduttori, nell'ottica e nella scienza dei materiali.

Deposizione di qualsiasi materiale solido

Poiché lo sputtering è un processo di trasferimento di quantità di moto fisico piuttosto che chimico o termico, può essere utilizzato su praticamente qualsiasi sostanza. Questo include elementi e composti con punti di fusione estremamente elevati e basse pressioni di vapore che sono difficili o impossibili da depositare utilizzando l'evaporazione termica.

Può depositare efficacemente metalli, semiconduttori, isolanti e miscele complesse.

Creazione di composti e leghe precise

Lo sputtering eccelle nella creazione di film con composizioni chimiche specifiche. Lo sputtering reattivo, in cui viene introdotto un gas reattivo come ossigeno o azoto, è uno dei metodi più semplici per creare film composti come l'ossido di alluminio (Al2O3) o il nitruro di titanio (TiN) con stechiometria precisa.

Inoltre, lo sputtering può depositare film di lega preservando la composizione originale del materiale bersaglio, un vantaggio significativo per la creazione di materiali con proprietà elettroniche o meccaniche specifiche.

Qualità e adesione superiori del film

I film depositati tramite sputtering sono rinomati per la loro alta qualità, che deriva direttamente dalla fisica del processo di deposizione. I film risultanti sono densi, puri ed eccezionalmente ben legati al substrato.

Il ruolo degli atomi ad alta energia

Gli atomi spruzzati vengono espulsi dal bersaglio con un'energia cinetica significativamente più alta (10-100 volte di più) rispetto agli atomi evaporati. Questa alta energia consente loro di impiantarsi fisicamente nella superficie del substrato, creando uno strato di diffusione forte.

Ciò si traduce in un'eccellente adesione che è di gran lunga superiore a molte altre tecniche di deposizione.

Elevata purezza e densità del film

Il processo di sputtering avviene in un ambiente di alto vuoto e non comporta la fusione del materiale sorgente, il che elimina la contaminazione da un crogiolo o un elemento riscaldante.

Questo porta a film con elevata purezza, alta densità e meno fori o altri difetti. Il processo fornisce anche un'eccellente copertura del gradino, il che significa che può rivestire uniformemente substrati con topologie complesse e non piatte.

Controllo di precisione e scalabilità industriale

Lo sputtering è un processo altamente controllabile e riproducibile, che lo rende ideale per la produzione ad alto volume dove la coerenza è fondamentale.

Spessore e uniformità del film ripetibili

Lo spessore del film è direttamente proporzionale alla corrente del bersaglio e al tempo di deposizione, consentendo un controllo preciso e ripetibile. I sistemi di sputtering sono progettati per produrre film altamente uniformi su grandi aree, un requisito critico per la produzione di wafer e grandi componenti ottici.

Progettato per la produzione di massa

Il processo è altamente stabile e affidabile. I vantaggi chiave per gli ambienti industriali includono una bassa frequenza di sostituzione del bersaglio e una facile integrazione in linee di processo automatizzate a wafer singolo, rendendo lo sputtering un pilastro della produzione moderna.

Comprendere i compromessi e le variazioni

Sebbene lo sputtering sia ampiamente vantaggioso, la tecnica specifica utilizzata dipende dal materiale bersaglio e dal risultato desiderato. Ogni variazione offre un diverso equilibrio tra costo, velocità e capacità.

Sputtering DC: il cavallo da battaglia per i metalli

Lo sputtering a corrente continua (DC) è il metodo più semplice ed economico. È altamente efficace per depositare bersagli elettricamente conduttivi come i metalli puri. I suoi vantaggi chiave sono la facilità di controllo e il basso costo dell'attrezzatura.

La sua principale limitazione è che non può essere utilizzato su materiali isolanti, poiché si accumula una carica positiva sulla superficie del bersaglio, bloccando il processo.

Sputtering RF: la soluzione per gli isolanti

Lo sputtering a radiofrequenza (RF) utilizza un campo elettrico alternato per prevenire l'accumulo di carica sul bersaglio. Questo lo rende la tecnica essenziale per depositare materiali isolanti (dielettrici) come ceramiche e ossidi (es. SiO2).

Sebbene più complesso e costoso dello sputtering DC, espande drasticamente la gamma di materiali che possono essere depositati.

Sputtering a magnetron: la necessità di velocità

Lo sputtering a magnetron incorpora forti magneti dietro il bersaglio. Questi magneti intrappolano gli elettroni vicino alla superficie del bersaglio, aumentando significativamente l'efficienza di ionizzazione del gas di sputtering.

Ciò si traduce in un plasma molto più denso, portando a tassi di deposizione più elevati, migliore qualità della superficie e pressioni operative più basse. Oggi, la maggior parte dei moderni sistemi di sputtering sono basati su magnetron grazie a questi miglioramenti delle prestazioni.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnica di sputtering è fondamentale per raggiungere il risultato desiderato in modo efficiente ed economico.

- Se il tuo obiettivo principale è depositare metalli puri o materiali conduttivi al minor costo: lo sputtering DC è la scelta più semplice ed economica.

- Se il tuo obiettivo principale è depositare materiali isolanti come ceramiche o ossidi: lo sputtering RF è la tecnologia necessaria e corretta per il lavoro.

- Se il tuo obiettivo principale è creare film composti ad alta purezza con stechiometria esatta: lo sputtering reattivo è il metodo ideale.

- Se il tuo obiettivo principale è la produzione ad alto volume che richiede massima velocità ed efficienza: lo sputtering a magnetron è lo standard industriale per ottenere alti tassi di deposizione e qualità del film superiore.

In definitiva, lo sputtering fornisce un toolkit impareggiabile per l'ingegneria di film sottili di alta qualità e alte prestazioni per quasi tutte le applicazioni.

Tabella riassuntiva:

| Vantaggio | Caratteristica chiave | Ideale per |

|---|---|---|

| Versatilità dei materiali | Deposita metalli, isolanti, leghe e composti | Applicazioni che richiedono un'ampia gamma di materiali |

| Qualità superiore del film | Alta densità, purezza ed eccellente adesione | Applicazioni critiche in cui l'integrità del film è fondamentale |

| Controllo di precisione | Spessore e uniformità ripetibili su grandi aree | Produzione ad alto volume e R&S |

| Variazioni della tecnica | Sputtering DC, RF, Reattivo e Magnetron | Adattamento del processo a requisiti specifici di materiale e velocità |

Pronto a progettare film sottili ad alte prestazioni per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo avanzati per sputtering, fornendo la precisione e l'affidabilità di cui il tuo laboratorio ha bisogno per applicazioni nel settore dei semiconduttori, dell'ottica e della scienza dei materiali. Contattaci oggi per discutere come le nostre soluzioni possono migliorare i tuoi processi di deposizione e fornire risultati superiori.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura