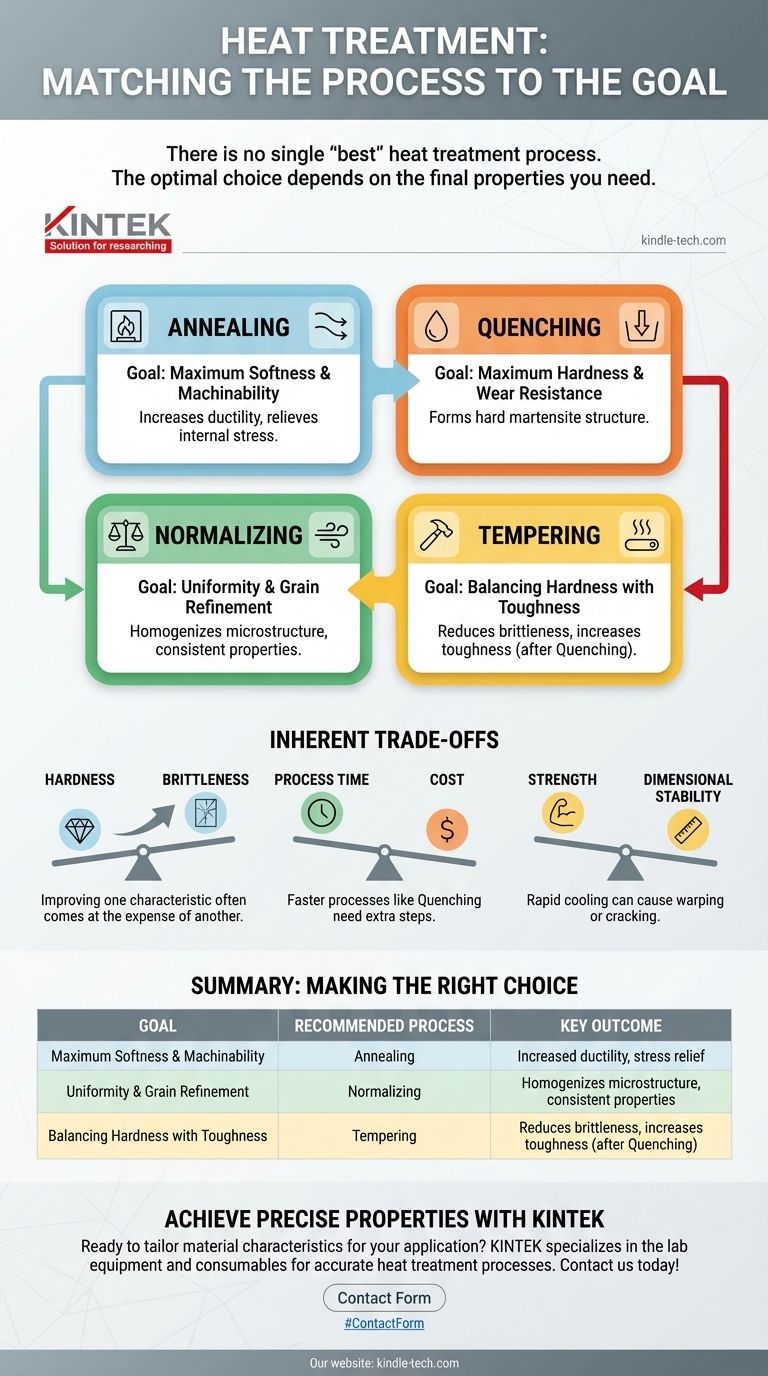

Non esiste un unico processo di trattamento termico "migliore". La scelta ottimale dipende interamente dalle proprietà finali che il materiale deve possedere. Ogni processo modifica la struttura cristallina interna del metallo — la sua microstruttura — per ottenere un risultato specifico, come renderlo più morbido per la lavorazione o più duro per la resistenza all'usura.

Il principio fondamentale del trattamento termico non è trovare il processo "migliore", ma abbinare il processo giusto al tuo specifico obiettivo ingegneristico. Comprendere se hai bisogno di durezza, morbidezza, tenacità o uniformità strutturale è il primo e più critico passo.

La natura orientata all'obiettivo del trattamento termico

Il trattamento termico è meglio inteso come un kit di strumenti. Ogni processo è uno strumento specializzato progettato per produrre un distinto insieme di proprietà meccaniche. Il processo di selezione inizia definendo l'uso finale del componente.

Obiettivo: Massima morbidezza e lavorabilità (Ricottura)

La ricottura è un processo che comporta il riscaldamento di un metallo a una temperatura specifica e quindi il suo raffreddamento molto lento.

Questo raffreddamento lento consente alla microstruttura interna del materiale di ripristinarsi nel suo stato più stabile e a bassa energia.

Il risultato principale è una significativa riduzione della durezza e un aumento della duttilità, rendendo il metallo più facile da lavorare, formare o modellare senza fratture. È anche altamente efficace nel ridurre le tensioni interne derivanti da precedenti fasi di produzione.

Obiettivo: Massima durezza e resistenza all'usura (Tempra)

La tempra è l'opposto della ricottura nella sua fase di raffreddamento. Il materiale viene riscaldato a una temperatura critica e quindi raffreddato con estrema rapidità immergendolo in un mezzo come acqua, olio o salamoia.

Questo rapido raffreddamento "congela" una struttura cristallina molto dura, fragile e instabile chiamata martensite.

L'obiettivo della tempra è raggiungere la massima durezza superficiale, essenziale per i componenti che devono resistere all'usura, all'abrasione e all'indentazione.

Obiettivo: Bilanciare durezza e tenacità (Rinvenimento)

Un pezzo temprato è spesso troppo fragile per un uso pratico; può frantumarsi sotto impatto. Il rinvenimento è un processo secondario eseguito dopo la tempra per risolvere questo problema.

Il pezzo temprato viene riscaldato a una temperatura inferiore e mantenuto per un tempo specifico. Questo processo allevia alcune tensioni interne e consente alla fragile struttura martensitica di trasformarsi leggermente.

Il rinvenimento riduce parte dell'estrema durezza ottenuta durante la tempra ma, in cambio, aumenta significativamente la tenacità del materiale — la sua capacità di assorbire energia e deformarsi senza fratturarsi.

Obiettivo: Uniformità e affinamento del grano (Normalizzazione)

La normalizzazione, come la ricottura, comporta il riscaldamento del materiale e quindi il suo raffreddamento. Tuttavia, il raffreddamento avviene all'aria aperta, che è più veloce del lento raffreddamento in forno della ricottura ma molto più lento della tempra.

Lo scopo principale della normalizzazione è creare una microstruttura più uniforme e a grana fine. Questo processo viene spesso utilizzato su materiali che sono stati forgiati o fusi per omogeneizzare la struttura e garantire proprietà meccaniche consistenti e prevedibili in tutto il pezzo.

Comprendere i compromessi intrinseci

La scelta di un processo di trattamento termico comporta sempre un equilibrio tra proprietà contrastanti. Migliorare una caratteristica spesso avviene a scapito di un'altra.

Durezza vs. Fragilità

Questo è il compromesso più fondamentale. Quando si aumenta la durezza di un materiale (la sua resistenza a graffi e indentazioni), si aumenta quasi sempre la sua fragilità (la sua tendenza a fratturarsi senza preavviso).

Un acciaio completamente temprato è eccezionalmente duro ma può essere fragile come il vetro. Il rinvenimento è l'atto deliberato di scambiare una piccola quantità di quella durezza per ottenere una grande quantità di tenacità essenziale.

Tempo di processo vs. Costo

La velocità di raffreddamento influisce direttamente sul tempo e sul costo del processo. La ricottura completa, con i suoi requisiti di raffreddamento lento in forno, può richiedere molte ore o addirittura giorni, rendendola un'operazione più costosa.

La normalizzazione è più veloce perché si raffredda all'aria ambiente. La tempra è la più veloce ma richiede un ulteriore passaggio di rinvenimento, aggiungendo complessità e tempo al flusso di lavoro complessivo.

Resistenza vs. Stabilità dimensionale

Il riscaldamento e il raffreddamento rapidi possono introdurre significative tensioni interne in un componente.

Processi come la tempra possono causare la deformazione, la distorsione o persino la rottura dei pezzi se non gestiti con attenzione. Processi più lenti come la ricottura e la normalizzazione sono molto più stabili dimensionalmente.

Fare la scelta giusta per il tuo obiettivo

La tua selezione dovrebbe essere guidata dall'applicazione finale del componente.

- Se il tuo obiettivo principale è preparare un pezzo per una lavorazione estensiva: Scegli la ricottura per ottenere la massima morbidezza e alleviare le tensioni interne.

- Se il tuo obiettivo principale è creare una superficie resistente all'usura per un utensile o un cuscinetto: Scegli la tempra, ma seguila sempre con il rinvenimento per prevenire guasti catastrofici.

- Se il tuo obiettivo principale è un componente strutturale che deve resistere agli urti (ad esempio, un assale o un bullone): Scegli la tempra seguita dal rinvenimento per ottenere l'equilibrio ottimale di durezza e tenacità.

- Se il tuo obiettivo principale è garantire proprietà meccaniche consistenti dopo un processo di forgiatura: Scegli la normalizzazione per affinare la struttura del grano e omogeneizzare il materiale.

In definitiva, la scelta del giusto trattamento termico non inizia con il processo, ma con una chiara definizione dell'uso finale del tuo materiale.

Tabella riassuntiva:

| Obiettivo | Processo consigliato | Risultato chiave |

|---|---|---|

| Massima morbidezza e lavorabilità | Ricottura | Maggiore duttilità, riduzione delle tensioni |

| Massima durezza e resistenza all'usura | Tempra | Forma una struttura martensitica dura |

| Bilanciare durezza e tenacità | Rinvenimento (dopo la tempra) | Riduce la fragilità, aumenta la tenacità |

| Uniformità e affinamento del grano | Normalizzazione | Omogeneizza la microstruttura, proprietà consistenti |

Pronto a ottenere le proprietà del materiale perfette per la tua applicazione?

In KINTEK, siamo specializzati nella fornitura di precise attrezzature da laboratorio e materiali di consumo necessari per eseguire processi di trattamento termico come ricottura, tempra, rinvenimento e normalizzazione con precisione e ripetibilità. Che tu sia in R&S, controllo qualità o produzione, le nostre soluzioni ti aiutano a personalizzare le caratteristiche del materiale — dalla durezza e resistenza all'usura alla tenacità e lavorabilità — per soddisfare i tuoi specifici obiettivi ingegneristici.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere le tue sfide di trattamento termico e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora