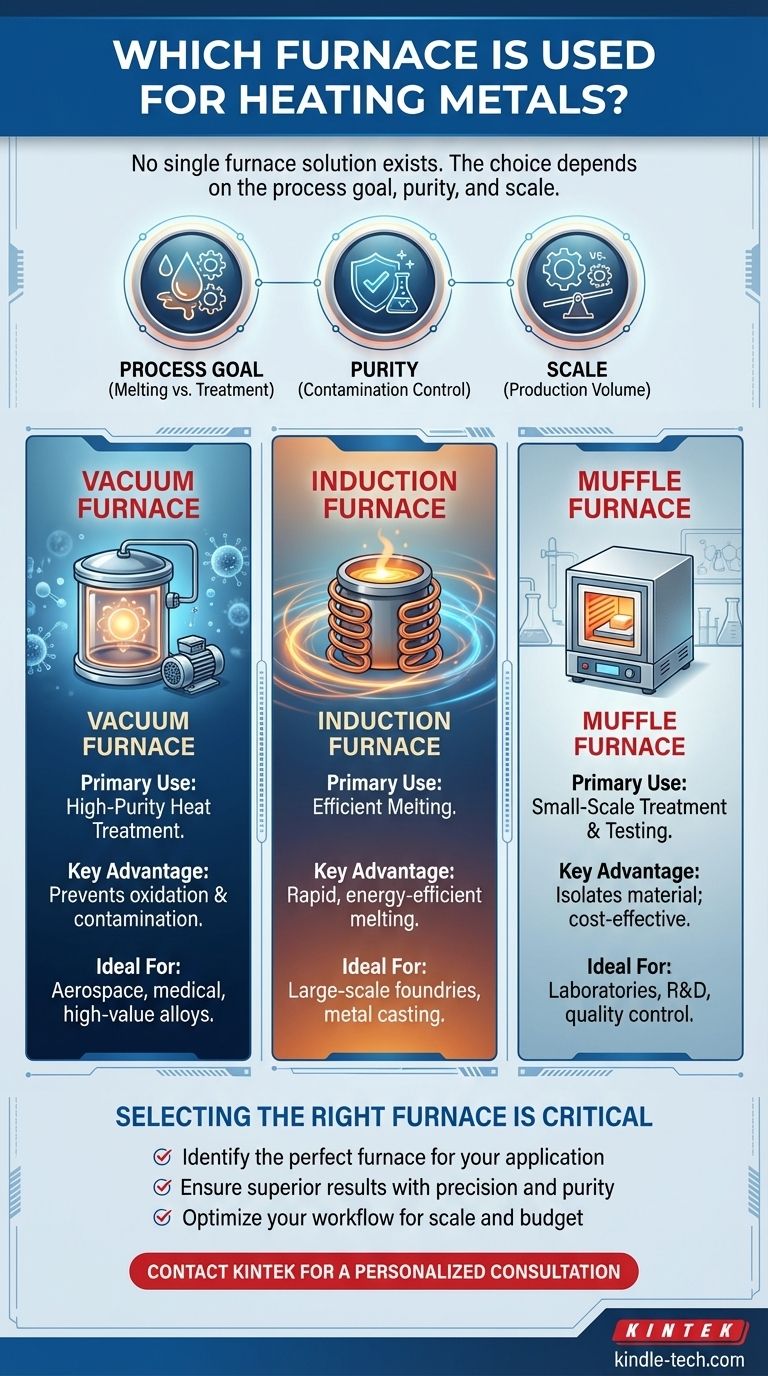

Non esiste un unico forno per riscaldare tutti i metalli; la scelta corretta dipende interamente dall'obiettivo del processo di riscaldamento. Diversi forni sono progettati per applicazioni specifiche, come la fusione, il trattamento termico ad alta purezza o i test su piccola scala. I tipi più comuni includono forni a induzione, a vuoto e a muffola, ognuno con vantaggi distinti per compiti particolari.

La selezione di un forno per il riscaldamento dei metalli è un compromesso tra tre fattori chiave: l'obiettivo del processo (fusione vs. trattamento termico), la purezza richiesta del prodotto finale e la scala dell'operazione. Comprendere la tua esigenza specifica è il primo passo per scegliere la tecnologia giusta.

Lo scopo del riscaldamento dei metalli

Il trattamento termico è un processo fondamentale nella produzione utilizzato per alterare le proprietà fisiche e chimiche di un metallo. Questo può migliorare caratteristiche come la resistenza, la tenacità e la duttilità.

L'obiettivo non è sempre quello di fondere il metallo. Spesso, l'obiettivo è portarlo a una temperatura precisa per cambiarne la struttura interna, migliorandone la versatilità e la durabilità per un'applicazione specifica.

Tipi chiave di forni per il riscaldamento dei metalli

Diversi forni eccellono in compiti diversi. La distinzione principale risiede nel modo in cui generano calore, nell'ambiente che creano e nella scala in cui operano.

Forni a vuoto: per alta purezza e precisione

Un forno a vuoto viene utilizzato per riscaldare i metalli a temperature molto elevate con un rischio minimo di contaminazione. L'intero processo avviene all'interno di una camera a vuoto, che rimuove ossigeno e altri gas atmosferici.

Questa mancanza di ossigeno è fondamentale in quanto previene l'ossidazione e altre reazioni che possono compromettere la qualità del metallo. Questo rende il processo più pulito ed efficiente per applicazioni di alto valore.

I forni a vuoto offrono temperature estremamente uniformi e un controllo preciso tramite computer, garantendo prestazioni ripetibili per processi di trattamento termico sensibili.

Forni a induzione: per una fusione efficiente

Un forno a induzione è un forno pulito ed efficiente dal punto di vista energetico utilizzato per fondere un'ampia varietà di metalli. È comunemente usato per fondere acciaio, ferro, rame, zinco e alluminio in grandi quantità.

Invece dei tradizionali elementi riscaldanti, utilizza l'induzione elettromagnetica per generare calore direttamente all'interno del metallo stesso, portando a una fusione rapida ed efficiente.

Forni a muffola: per trattamenti e test su piccola scala

Un forno a muffola isola il materiale riscaldato dagli elementi riscaldanti. Sono spesso usati per il trattamento termico dell'acciaio per alterarne il contenuto di carbonio e migliorarne la resistenza.

A causa delle loro dimensioni tipicamente più piccole, i forni a muffola sono più comuni in ambienti di laboratorio per testare parti metalliche piuttosto che per la produzione industriale su larga scala.

Una nota sugli elementi riscaldanti

La temperatura massima che un forno può raggiungere è determinata dai suoi elementi riscaldanti.

Elementi come il filo resistivo sono comuni, ma per temperature più elevate vengono utilizzati materiali come il carburo di silicio (SiC), il disiliciuro di molibdeno (MoSi2), la grafite o il molibdeno. Questi elementi avanzati consentono ad alcuni forni di raggiungere temperature ben oltre i 2000°C.

Comprendere i compromessi

La scelta di un forno richiede di bilanciare le esigenze del tuo progetto specifico. Nessun singolo forno è superiore in tutti gli aspetti; ognuno rappresenta un diverso insieme di compromessi.

Purezza e controllo della contaminazione

Il forno a vuoto è il leader indiscusso per le applicazioni che richiedono la massima purezza. Rimuovendo i gas reattivi, fornisce un ambiente inerte che altri tipi di forni non possono eguagliare.

Obiettivo del processo: fusione vs. trattamento

Se l'obiettivo è fondere il metallo per la fusione o la lega, un forno a induzione è lo strumento più diretto ed efficiente.

Se l'obiettivo è il trattamento termico per alterare le proprietà senza fusione, i forni a vuoto e a muffola sono le scelte principali, con la decisione che dipende dalla scala e dai requisiti di purezza.

Scala di produzione

I forni a induzione sono costruiti per la fusione ad alto volume. Al contrario, i forni a muffola sono più adatti per singole parti o piccoli lotti di prova. I forni a vuoto occupano una posizione intermedia, spesso utilizzati per lotti di alto valore dove la precisione è fondamentale.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il forno corretto, inizia definendo il tuo obiettivo primario.

- Se il tuo obiettivo principale è fondere grandi quantità di metallo in modo efficiente: Un forno a induzione è lo standard industriale e la scelta più efficace.

- Se il tuo obiettivo principale è il trattamento termico ad alta purezza con un controllo preciso della temperatura: Un forno a vuoto è lo strumento necessario per prevenire la contaminazione e garantire la qualità.

- Se il tuo obiettivo principale è testare, lavorare in laboratorio o trattare termicamente piccole parti: Un forno a muffola offre una soluzione pratica ed economica.

Abbinando la tecnologia del forno alla tua applicazione specifica, garantisci risultati ottimali sia in termini di qualità che di efficienza.

Tabella riassuntiva:

| Tipo di forno | Uso primario | Vantaggio chiave | Ideale per |

|---|---|---|---|

| Forno a vuoto | Trattamento termico ad alta purezza | Previene ossidazione e contaminazione | Aerospaziale, medico, leghe di alto valore |

| Forno a induzione | Fusione efficiente | Fusione rapida ed efficiente dal punto di vista energetico | Fonderie su larga scala, fusione di metalli |

| Forno a muffola | Trattamento e test su piccola scala | Isola il materiale; economico | Laboratori, R&S, controllo qualità |

Hai bisogno di aiuto per selezionare il forno giusto?

La scelta del forno corretto è fondamentale per il successo, la qualità e l'efficienza del tuo progetto. KINTEK è specializzata nella fornitura dell'attrezzatura da laboratorio precisa di cui hai bisogno.

Ti aiutiamo a:

- Identificare il forno perfetto per la tua applicazione specifica: fusione, trattamento termico o test.

- Garantire risultati superiori con attrezzature progettate per precisione, purezza e durata.

- Ottimizzare il tuo flusso di lavoro con soluzioni su misura per la tua scala di produzione e il tuo budget.

Non lasciare le proprietà del tuo metallo al caso. Lascia che i nostri esperti ti guidino verso la soluzione ideale.

Contatta KINTEL oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la relazione tra la temperatura di sinterizzazione e la temperatura di fusione? Differenze chiave per gli ingegneri dei materiali

- Qual è la temperatura operativa del forno a muffola? Una guida agli intervalli interni e ambientali

- Cosa succede in un forno a muffola? Ottenere una lavorazione ad alta temperatura pura e uniforme

- Qual è la temperatura più alta che può raggiungere un forno? Esplorare i limiti da oltre 3.000°C alla vostra applicazione

- Quali sono i principi di funzionamento del forno? Una guida al riscaldamento a combustione, a resistenza ed a induzione