La tecnica definitiva per depositare film ultrasottili con precisione a strati atomici è la Deposizione a Strati Atomici (ALD). A differenza di altri metodi che depositano materiale in modo continuo, l'ALD è un processo ciclico che costruisce film un singolo strato atomico alla volta. Questa natura auto-limitante le conferisce un controllo impareggiabile sullo spessore e sull'uniformità del film, fino al livello del singolo angstrom.

La Deposizione a Strati Atomici (ALD) raggiunge la sua precisione non attraverso la velocità, ma attraverso un processo chimico fondamentalmente diverso e auto-terminante. Questo la rende l'unico metodo praticabile quando la conformità perfetta e il controllo su scala atomica sono requisiti non negoziabili.

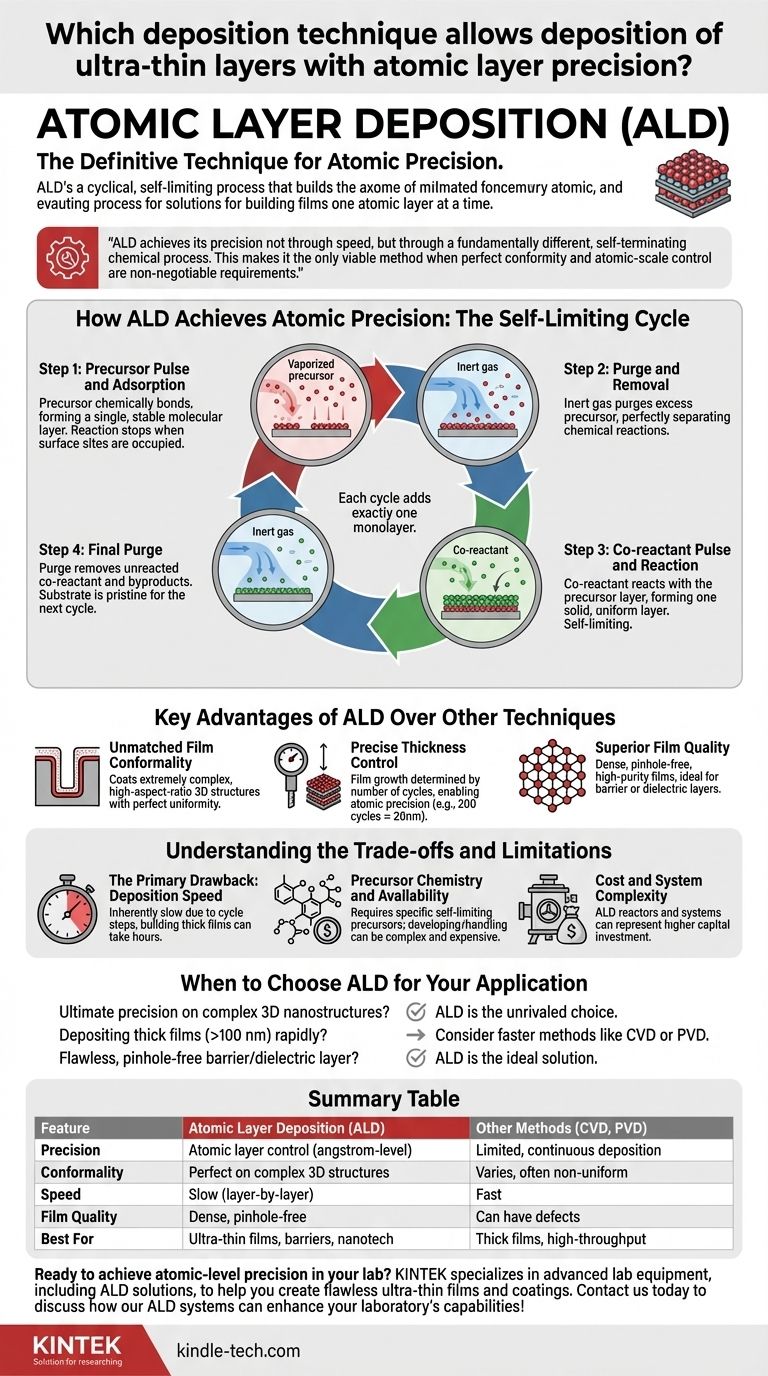

Come l'ALD raggiunge la precisione atomica: il ciclo auto-limitante

La potenza dell'ALD deriva dal suo processo unico in quattro fasi, che viene ripetuto in cicli per costruire un film. Ogni ciclo aggiunge esattamente un monostrato di materiale, garantendo precisione. Questo processo si basa sulla separazione nel tempo di due semi-reazioni chimiche.

Fase 1: Impulso del precursore e adsorbimento

Innanzitutto, una sostanza chimica vaporizzata, nota come precursore, viene immessa a impulsi nella camera di deposizione. Questo precursore si lega chimicamente (chemisorbe) alla superficie del substrato, formando un singolo strato molecolare stabile. La reazione si arresta naturalmente una volta che tutti i siti superficiali disponibili sono occupati.

Fase 2: Purga e rimozione

Successivamente, un gas inerte come azoto o argon viene utilizzato per purgare la camera. Questo passaggio è fondamentale, poiché rimuove eventuali molecole di precursore in eccesso che non hanno reagito con la superficie. Ciò garantisce che le due reazioni chimiche siano perfettamente separate.

Fase 3: Impulso del co-reagente e reazione

Una seconda sostanza chimica, il co-reagente (spesso acqua, ozono o plasma), viene quindi immessa a impulsi nella camera. Reagisce con lo strato di precursore già presente sulla superficie, completando la reazione chimica e formando uno strato solido e uniforme del materiale desiderato. Anche questa reazione è auto-limitante.

Fase 4: Purga finale

Una purga finale con gas inerte rimuove qualsiasi co-reagente non reagito e sottoprodotti gassosi dalla reazione. La superficie del substrato è ora intatta e pronta per l'inizio del ciclo successivo, consentendo la deposizione di un altro strato atomico sopra il primo.

Vantaggi chiave dell'ALD rispetto ad altre tecniche

Mentre esistono altri metodi di deposizione come la Deposizione Chimica da Vapore (CVD) o la Deposizione Fisica da Vapore (PVD), l'ALD offre vantaggi unici per applicazioni ad alta precisione.

Conformità del film ineguagliabile

Poiché il processo si basa su sostanze chimiche gassose che raggiungono ogni parte di una superficie prima di reagire, l'ALD può rivestire strutture 3D estremamente complesse e con elevato rapporto d'aspetto con perfetta uniformità. Lo spessore del film sarà identico sulla parte superiore, inferiore e sulle pareti laterali di una trincea microscopica.

Controllo preciso dello spessore

Poiché la crescita del film è determinata dal numero di cicli eseguiti, lo spessore può essere controllato con precisione atomica. Se un ciclo deposita 0,1 nanometri (1 angstrom) di materiale, 200 cicli depositeranno esattamente 20 nanometri. Questo livello di controllo digitale è impossibile con altri metodi.

Qualità del film superiore

L'ALD può spesso essere eseguita a temperature più basse rispetto alla CVD. La crescita auto-limitante, strato per strato, si traduce in film incredibilmente densi, privi di porosità e di elevata purezza, rendendoli eccellenti per l'uso come strati barriera o dielettrici.

Comprendere i compromessi e le limitazioni

Nessuna tecnica è perfetta, e la precisione dell'ALD ha un costo. Comprendere i suoi svantaggi è essenziale per prendere una decisione informata.

Lo svantaggio principale: la velocità di deposizione

L'ALD è intrinsecamente lenta. Poiché ogni ciclo deposita solo una frazione di nanometro e comporta più passaggi di impulso e purga, la costruzione di un film spesso può richiedere ore. Metodi come la CVD sono ordini di grandezza più veloci, rendendoli più adatti per applicazioni in cui lo spessore è più importante della precisione.

Chimica e disponibilità dei precursori

Il successo dell'ALD dipende interamente dalla disponibilità della giusta coppia di precursori chimici che mostrano un comportamento auto-limitante ideale. Lo sviluppo, la sintesi e la manipolazione di queste sostanze chimiche possono essere complessi e costosi. Alcuni materiali semplicemente non hanno un processo ALD noto ed efficace.

Costo e complessità del sistema

Sebbene stiano diventando più comuni, i reattori ALD e i relativi sistemi di vuoto e di erogazione chimica possono rappresentare un investimento di capitale più elevato rispetto ad alcuni sistemi PVD o di deposizione chimica a umido più semplici.

Quando scegliere l'ALD per la tua applicazione

La scelta della giusta tecnica di deposizione richiede di bilanciare la necessità di precisione con i vincoli pratici di velocità e costo.

- Se il tuo obiettivo principale è la massima precisione su nanostrutture 3D complesse: l'ALD è la scelta ineguagliabile e spesso l'unica tecnologia in grado di soddisfare il requisito.

- Se il tuo obiettivo principale è depositare film spessi (>100 nm) rapidamente: dovresti considerare seriamente metodi più veloci come CVD o PVD, poiché l'ALD sarebbe troppo lenta.

- Se il tuo obiettivo principale è creare uno strato barriera o dielettrico impeccabile e privo di porosità: l'ALD è la soluzione ideale grazie alla sua crescita del film densa, uniforme e conforme.

In definitiva, comprendere il compromesso fondamentale tra la precisione digitale dell'ALD e la velocità analogica di altri metodi è la chiave per un'ingegneria dei materiali di successo.

Tabella riassuntiva:

| Caratteristica | Deposizione a Strati Atomici (ALD) | Altri Metodi (CVD, PVD) |

|---|---|---|

| Precisione | Controllo a strati atomici (livello angstrom) | Deposizione continua, limitata |

| Conformità | Perfetta su strutture 3D complesse | Varia, spesso non uniforme |

| Velocità | Lenta (strato per strato) | Veloce |

| Qualità del film | Denso, privo di porosità | Può presentare difetti |

| Ideale per | Film ultrasottili, barriere, nanotecnologie | Film spessi, alta produttività |

Pronto a raggiungere una precisione a livello atomico nel tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni ALD, per aiutarti a creare film e rivestimenti ultrasottili impeccabili. Che tu stia lavorando su nanotecnologie, semiconduttori o materiali avanzati, la nostra esperienza garantisce la conformità perfetta e il controllo che la tua ricerca richiede. Contattaci oggi per discutere come i nostri sistemi ALD possono migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura