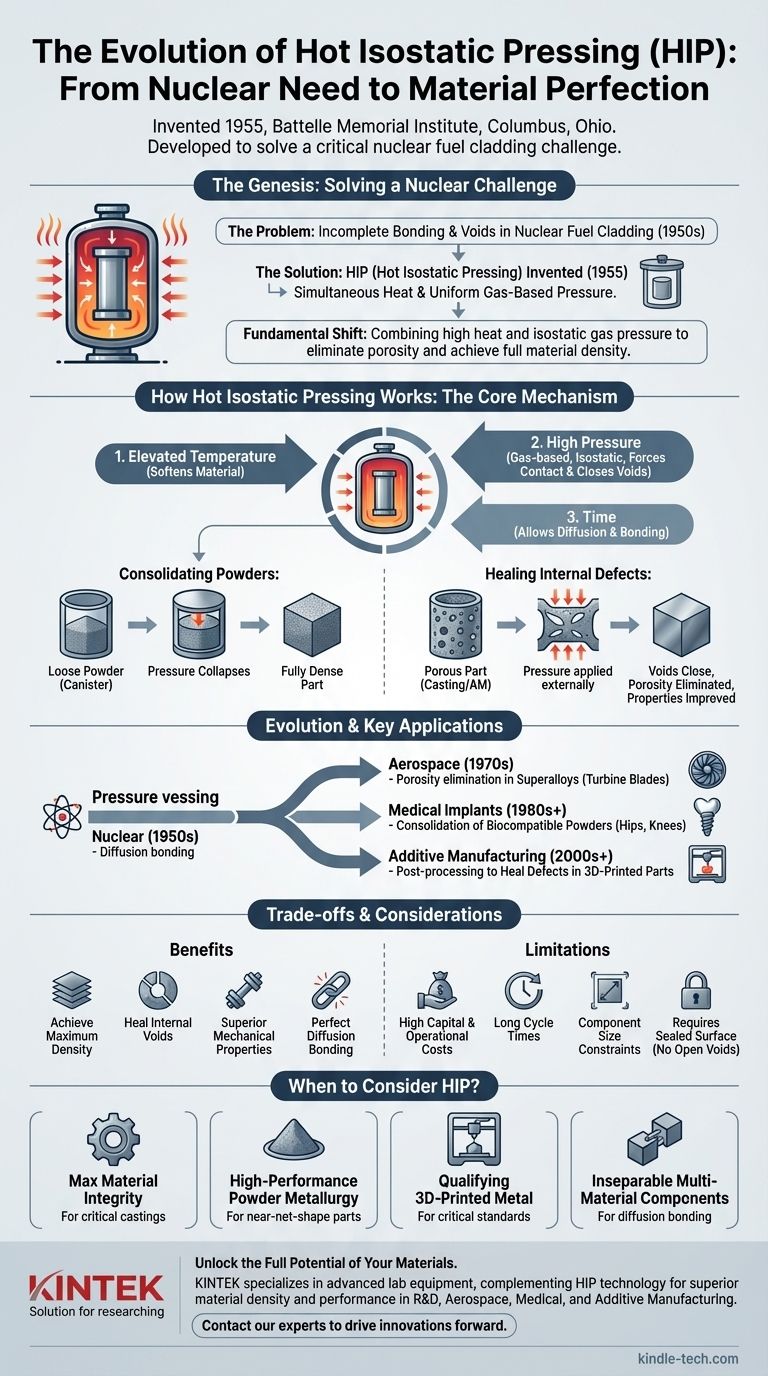

Inventata a metà degli anni '50, la pressatura isostatica a caldo (HIP) è stata formalmente sviluppata nel 1955 dai ricercatori del Battelle Memorial Institute di Columbus, Ohio. La tecnologia non è stata creata per la produzione generica, ma per risolvere una sfida altamente specifica e critica nell'industria nucleare: la saldatura per diffusione di un rivestimento protettivo sugli elementi di combustibile nucleare.

L'invenzione della pressatura isostatica a caldo ha rappresentato un cambiamento fondamentale nella lavorazione dei materiali. Combinando il calore elevato con una pressione uniforme a base di gas, ha sbloccato la capacità di eliminare la porosità interna e raggiungere la piena densità del materiale, creando parti con proprietà meccaniche superiori che prima erano irraggiungibili.

La Genesi dell'HIP: Risolvere una Sfida Nucleare

Il problema originale che l'HIP è stato progettato per risolvere era di estrema importanza. In un reattore nucleare, il contatto perfetto tra il combustibile di uranio e il suo rivestimento protettivo è essenziale per un efficiente trasferimento di calore e per la sicurezza.

Il Problema del Legame Incompleto

I metodi tradizionali di legame o rivestimento dei materiali spesso lasciavano vuoti microscopici o aree di contatto incompleto. In un ambiente nucleare, questi piccoli spazi avrebbero inibito il trasferimento di calore, portando a pericolosi punti caldi e a un potenziale guasto del combustibile.

L'Innovazione Battelle

Il team di Battelle ha concepito un nuovo approccio. Hanno proposto di posizionare i componenti all'interno di un recipiente sigillato, riscaldarli a una temperatura elevata inferiore al loro punto di fusione e contemporaneamente pressurizzare il recipiente con un gas inerte ad alta pressione.

La Svolta "Isostatica"

La chiave era l'uso di un gas (tipicamente Argon) come mezzo di trasmissione della pressione. A differenza di una pressa meccanica, che applica forza in una direzione, il gas esercitava una pressione uniforme, o "isostatica", sul componente da ogni direzione. Questo costringeva i due materiali a un contatto intimo, atomo per atomo, creando un legame metallurgico perfetto privo di vuoti.

Come Funziona Fondamentalmente la Pressatura Isostatica a Caldo

Il processo è una precisa interazione di tre parametri critici, ciascuno controllato all'interno di un recipiente a pressione specializzato. Questa combinazione è ciò che consente all'HIP di alterare fondamentalmente la struttura interna di un materiale.

I Tre Parametri Chiave

Il cuore del processo HIP è l'applicazione simultanea di temperatura elevata, alta pressione, e tempo. La temperatura ammorbidisce il materiale, permettendogli di diventare plastico, mentre la pressione fornisce la forza motrice per chiudere i vuoti interni.

Consolidamento delle Polveri

Uno degli usi più comuni dell'HIP è nella metallurgia delle polveri. Una polvere metallica viene sigillata in un contenitore a forma della parte finale. Durante il ciclo HIP, la pressione comprime il contenitore e consolida la polvere in una parte completamente densa e solida con proprietà che spesso eguagliano o superano quelle dei materiali forgiati.

Guarigione dei Difetti Interni

L'HIP è anche ampiamente utilizzato come processo di "guarigione" per parti realizzate con altri metodi, come la fusione o la produzione additiva (stampa 3D). La pressione esterna chiude la porosità interna del gas, il micro-ritiro e i vuoti, migliorando drasticamente la vita a fatica e la duttilità.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, l'HIP non è una soluzione universale. La sua applicazione comporta costi significativi e considerazioni di processo che devono essere valutati rispetto ai suoi benefici.

Costi di Capitale e Operativi Elevati

I sistemi HIP sono costosi recipienti a pressione specializzati che richiedono infrastrutture significative per la gestione del gas e la sicurezza. Questo elevato costo di capitale rende il processo più costoso rispetto ai trattamenti termici convenzionali.

Tempi di Ciclo Lunghi

Un tipico ciclo HIP, inclusi riscaldamento, mantenimento a temperatura e pressione, e raffreddamento, può richiedere molte ore. Questa natura di elaborazione a lotti può rappresentare un collo di bottiglia negli ambienti di produzione ad alto volume.

Vincoli di Dimensione dei Componenti

La dimensione della parte che può essere trattata è limitata dalle dimensioni interne della "zona calda" del recipiente HIP. Sebbene esistano unità HIP molto grandi, sono rare ed estremamente costose da gestire.

Richiede una Superficie Sigillata

Per la guarigione dei difetti in una parte esistente, la porosità interna non deve essere collegata alla superficie. Se un vuoto è aperto all'esterno, la pressione all'interno e all'esterno del vuoto si equalizzerà e non collasserà.

L'Evoluzione Oltre il Suo Scopo Originale

Dalla sua nicchia di applicazione nucleare, l'HIP è diventato un processo indispensabile per la produzione dei componenti più esigenti in numerose industrie ad alta tecnologia.

Superleghe Aerospaziali

L'HIP è diventato essenziale per l'industria aerospaziale negli anni '70. Viene utilizzato per eliminare la porosità nei componenti in superlega a base di nichel fusi, come le pale delle turbine dei motori a reazione, garantendo che possano resistere a temperature e sollecitazioni estreme.

Impianti Medici

Il processo è fondamentale per la produzione di impianti medici ad alta resistenza e resistenti alla fatica come protesi d'anca e di ginocchio. Consolida polveri di titanio o cobalto-cromo in parti finali durevoli e biocompatibili.

Produzione Additiva (Stampa 3D)

Più recentemente, l'HIP è diventato un passaggio di post-elaborazione vitale per la stampa 3D di metalli. Rimuove la porosità intrinseca spesso riscontrata nelle parti stampate, trasformandole in componenti completamente densi adatti per applicazioni critiche e portanti.

Quando Considerare la Pressatura Isostatica a Caldo

La decisione di utilizzare l'HIP dovrebbe essere guidata da un chiaro requisito di prestazione che altri processi non possono soddisfare.

- Se il tuo obiettivo principale è raggiungere la massima integrità del materiale: Utilizza l'HIP per guarire i vuoti interni in fusioni critiche, migliorando drasticamente la vita a fatica e l'affidabilità meccanica.

- Se il tuo obiettivo principale è produrre parti in metallurgia delle polveri ad alte prestazioni: Utilizza l'HIP per consolidare le polveri metalliche in un componente completamente denso, quasi a forma finale, con proprietà equivalenti ai materiali lavorati.

- Se il tuo obiettivo principale è qualificare il metallo stampato in 3D per un uso critico: Applica l'HIP come passaggio cruciale di post-elaborazione per rimuovere i difetti interni e garantire che la parte soddisfi i rigorosi standard aerospaziali o medici.

- Se il tuo obiettivo principale è creare componenti multi-materiale inseparabili: Sfrutta la forza originale dell'HIP nella saldatura per diffusione per creare un legame metallurgico perfetto tra materiali dissimili.

In definitiva, la pressatura isostatica a caldo è lo strumento definitivo per raggiungere la massima densità e prestazioni teoriche racchiuse nei tuoi materiali avanzati.

Tabella Riepilogativa:

| Pietra Miliare Chiave | Anno | Applicazione Primaria |

|---|---|---|

| Invenzione Formale presso il Battelle Memorial Institute | 1955 | Saldatura per diffusione per elementi di combustibile nucleare |

| Adozione da parte dell'Industria Aerospaziale | Anni '70 | Eliminazione della porosità nelle fusioni di superleghe (es. pale di turbine) |

| Critico per gli Impianti Medici | Anni '80+ | Consolidamento di polveri di titanio/cobalto-cromo |

| Vitale per la Produzione Additiva | Anni 2000+ | Post-elaborazione per la guarigione dei difetti nelle parti metalliche stampate in 3D |

Pronto a sbloccare il pieno potenziale dei tuoi materiali con la pressatura isostatica a caldo?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, comprese soluzioni per il test e la lavorazione dei materiali che completano la tecnologia HIP. Che tu sia nel campo della ricerca e sviluppo, aerospaziale, produzione di dispositivi medici o produzione additiva, la nostra esperienza può aiutarti a raggiungere una densità e prestazioni superiori dei materiali.

Contatta i nostri esperti oggi tramite il nostro modulo di contatto per discutere come KINTEK può supportare le esigenze specifiche del tuo laboratorio e portare avanti le tue innovazioni.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Cos'è l'HIP nella lavorazione dei materiali? Ottenere una densità quasi perfetta per i componenti critici

- Cos'è il trattamento HIP per i metalli? Eliminare i difetti interni per prestazioni superiori del pezzo

- La pressatura isostatica a caldo è un trattamento termico? Una guida al suo processo termomeccanico unico

- Quali sono i componenti di un sistema di pressatura isostatica a caldo? Una guida alle attrezzature HIP di base

- Quali sono alcune delle proprietà attraenti dei prodotti pressati isostaticamente a caldo? Ottieni una densità perfetta e prestazioni superiori