Alla sua base, il tipo di deposizione che si basa su un alto vuoto è noto come Deposizione Fisica da Vapore (PVD). Questa categoria comprende diverse tecniche in cui un materiale solido o liquido viene vaporizzato in una camera a vuoto, trasportato attraverso quel vuoto e quindi condensato su un substrato per formare un film sottile di alta qualità. Il vuoto non è una condizione incidentale; è il fattore abilitante fondamentale dell'intero processo.

Il ruolo essenziale di un alto vuoto nella deposizione è quello di creare un ambiente ultra-pulito. Rimuovendo praticamente tutte le molecole d'aria e d'acqua, il vuoto assicura che le particelle di rivestimento possano viaggiare dalla loro sorgente al bersaglio senza collidere o reagire con i contaminanti, il che è fondamentale per creare film puri, densi e altamente aderenti.

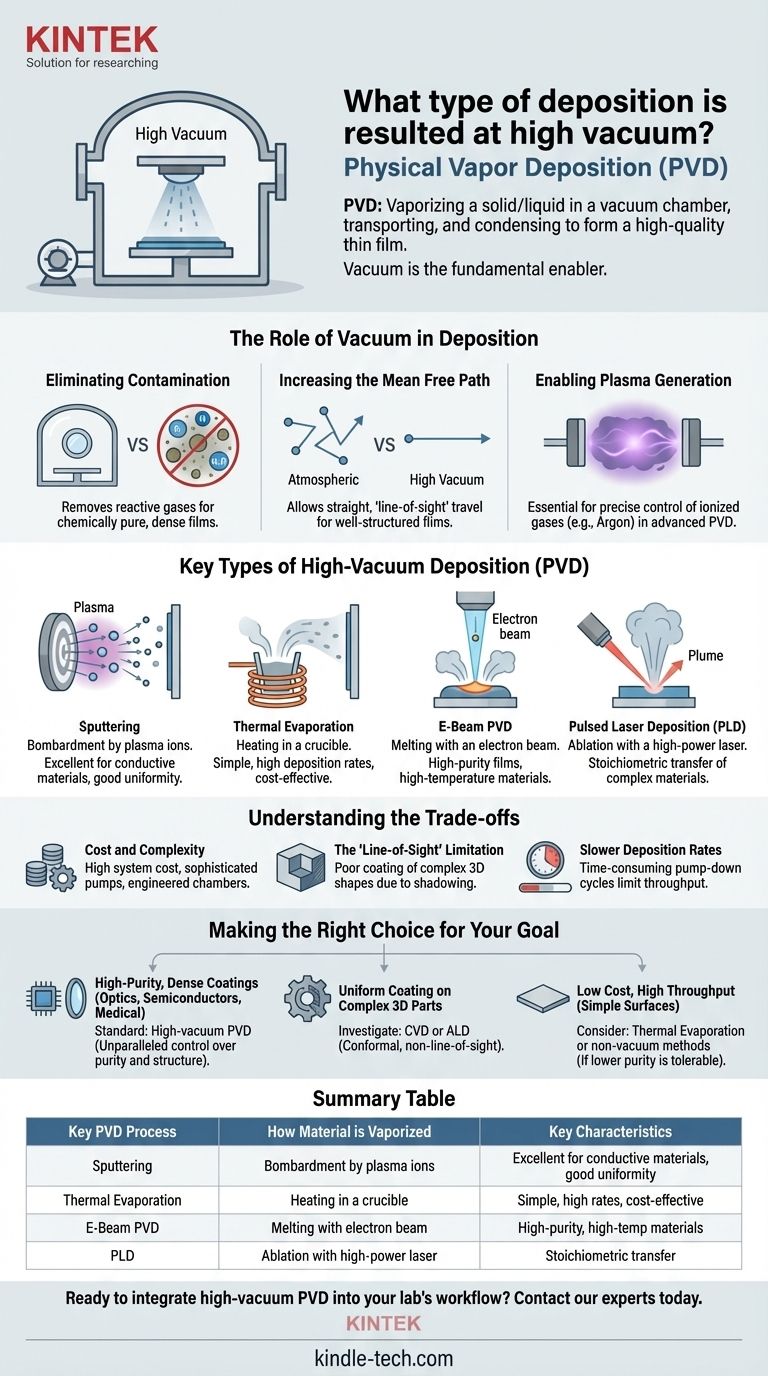

Il Ruolo del Vuoto nella Deposizione

Comprendere perché viene utilizzato il vuoto è più importante che semplicemente nominare il processo. Il vuoto altera fondamentalmente la fisica dell'ambiente di deposizione, consentendo un livello di controllo impossibile a pressione atmosferica.

Eliminazione della Contaminazione

L'aria atmosferica è piena di gas reattivi come ossigeno, azoto e vapore acqueo. Se queste particelle fossero presenti durante la deposizione, reagirebbero prontamente con il materiale di rivestimento vaporizzato.

Questo crea composti indesiderati, come ossidi e nitruri, all'interno del film. Un alto vuoto rimuove questi contaminanti, assicurando che il film depositato sia chimicamente puro e possieda le proprietà desiderate.

Aumento del Cammino Libero Medio

Il cammino libero medio è la distanza media che una particella percorre prima di collidere con un'altra particella. Nell'atmosfera, questa distanza è incredibilmente breve, misurata in nanometri.

Un alto vuoto aumenta il cammino libero medio a metri, spesso più lungo della camera stessa. Ciò consente agli atomi di rivestimento vaporizzati di viaggiare in linea retta e ininterrotta dalla sorgente al substrato. Questa traiettoria "a vista" è essenziale per creare film densi e ben strutturati.

Abilitazione della Generazione di Plasma

Molti processi PVD avanzati, come lo sputtering, utilizzano un plasma per generare vapore di rivestimento. Un plasma è uno stato della materia in cui un gas viene energizzato fino a quando i suoi atomi non diventano ionizzati.

Questi plasmi a bassa pressione possono essere creati e mantenuti solo in un ambiente sottovuoto. Il vuoto consente il controllo preciso del gas (tipicamente un gas inerte come l'Argon) utilizzato per creare il plasma.

Tipi Chiave di Deposizione in Alto Vuoto

La Deposizione Fisica da Vapore (PVD) è una famiglia di processi. Sebbene tutti si basino sul vuoto, differiscono nel modo in cui vaporizzano il materiale sorgente.

Sputtering

Nello sputtering, un bersaglio fatto del materiale di rivestimento viene bombardato da ioni ad alta energia provenienti da un plasma. Questo bombardamento agisce come una sabbiatrice su scala atomica, espellendo o "sputterando" atomi dal bersaglio. Questi atomi viaggiano quindi attraverso il vuoto e si depositano sul substrato.

Evaporazione Termica

Questo è uno dei metodi PVD più semplici. Il materiale sorgente viene posto in un crogiolo e riscaldato nel vuoto fino a quando non evapora (per i liquidi) o sublima (per i solidi). Questo vapore viaggia quindi attraverso la camera e si condensa sul substrato più freddo, proprio come il vapore si condensa su uno specchio freddo.

PVD a Fascio di Elettroni e PLD

Tecniche più avanzate utilizzano sorgenti di energia focalizzate. La PVD a Fascio di Elettroni (E-Beam PVD) utilizza un fascio di elettroni ad alta energia per fondere ed evaporare il materiale sorgente. La Deposizione Laser Pulsata (PLD) utilizza un laser ad alta potenza per ablare il materiale da un bersaglio, creando un pennacchio di vapore che riveste il substrato.

Comprendere i Compromessi

Sebbene essenziale per alte prestazioni, la deposizione basata sul vuoto non è una soluzione universale. Comporta significative sfide ingegneristiche e pratiche.

Costo e Complessità

I sistemi ad alto vuoto sono costosi da costruire e gestire. Richiedono una sequenza di pompe (ad esempio, pompe meccaniche di pre-vuoto e pompe turbomolecolari o criogeniche ad alto vuoto), manometri sofisticati e camere progettate con precisione, tutto ciò rappresenta un investimento significativo.

La Limitazione della "Linea di Vista"

Poiché le particelle di rivestimento viaggiano in linea retta, i processi PVD sono poco efficaci nel rivestire forme complesse e tridimensionali. Le aree che non sono nella linea di vista diretta della sorgente riceveranno poco o nessun rivestimento, un fenomeno noto come ombreggiamento.

Velocità di Deposizione Più Lente

I cicli di pompaggio per raggiungere un alto vuoto possono richiedere tempo. In combinazione con velocità di deposizione spesso lente, ciò può limitare la produttività dei sistemi PVD, rendendoli meno adatti per alcune applicazioni di produzione ad alto volume rispetto ai processi atmosferici.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dalle proprietà richieste del film finale.

- Se il tuo obiettivo principale sono rivestimenti densi e ad alta purezza per ottica, semiconduttori o impianti medici: La PVD in alto vuoto è lo standard perché fornisce un controllo impareggiabile sulla purezza e sulla struttura del film.

- Se hai bisogno di rivestire uniformemente parti 3D complesse: Dovresti indagare processi come la Deposizione Chimica da Vapore (CVD) o la Deposizione a Strati Atomici (ALD), che non sono strettamente a vista e possono produrre rivestimenti altamente conformi.

- Se la tua priorità è il basso costo e l'alta produttività su superfici semplici: Metodi PVD più semplici come l'evaporazione termica o tecniche non a vuoto potrebbero essere più appropriati, a condizione che l'applicazione possa tollerare una minore purezza e densità del film.

In definitiva, l'uso di un alto vuoto è una scelta ingegneristica deliberata per controllare l'ambiente di deposizione a livello atomico, consentendo la creazione di materiali a film sottile avanzati.

Tabella Riepilogativa:

| Processo PVD Chiave | Come il Materiale Viene Vaporizzato | Caratteristiche Chiave |

|---|---|---|

| Sputtering | Bombardamento da ioni di plasma | Eccellente per materiali conduttivi, buona uniformità |

| Evaporazione Termica | Riscaldamento in un crogiolo | Semplice, alte velocità di deposizione, conveniente |

| E-Beam PVD | Fusione con un fascio di elettroni | Film ad alta purezza, materiali ad alta temperatura |

| Deposizione Laser Pulsata (PLD) | Ablazione con un laser ad alta potenza | Trasferimento stechiometrico di materiali complessi |

Pronto a integrare la PVD in alto vuoto nel flusso di lavoro del tuo laboratorio?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio all'avanguardia, inclusi sistemi PVD, per soddisfare le precise esigenze dei laboratori di ricerca e sviluppo. La nostra esperienza ti assicura la soluzione giusta per creare film sottili ad alta purezza e ad alte prestazioni per applicazioni in semiconduttori, ottica e dispositivi medici.

Discutiamo i requisiti del tuo progetto e come le nostre attrezzature possono accelerare la tua innovazione.

Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Cos'è la forgiatura a pressa a caldo? Creazione di componenti metallici complessi e ad alta resistenza

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati