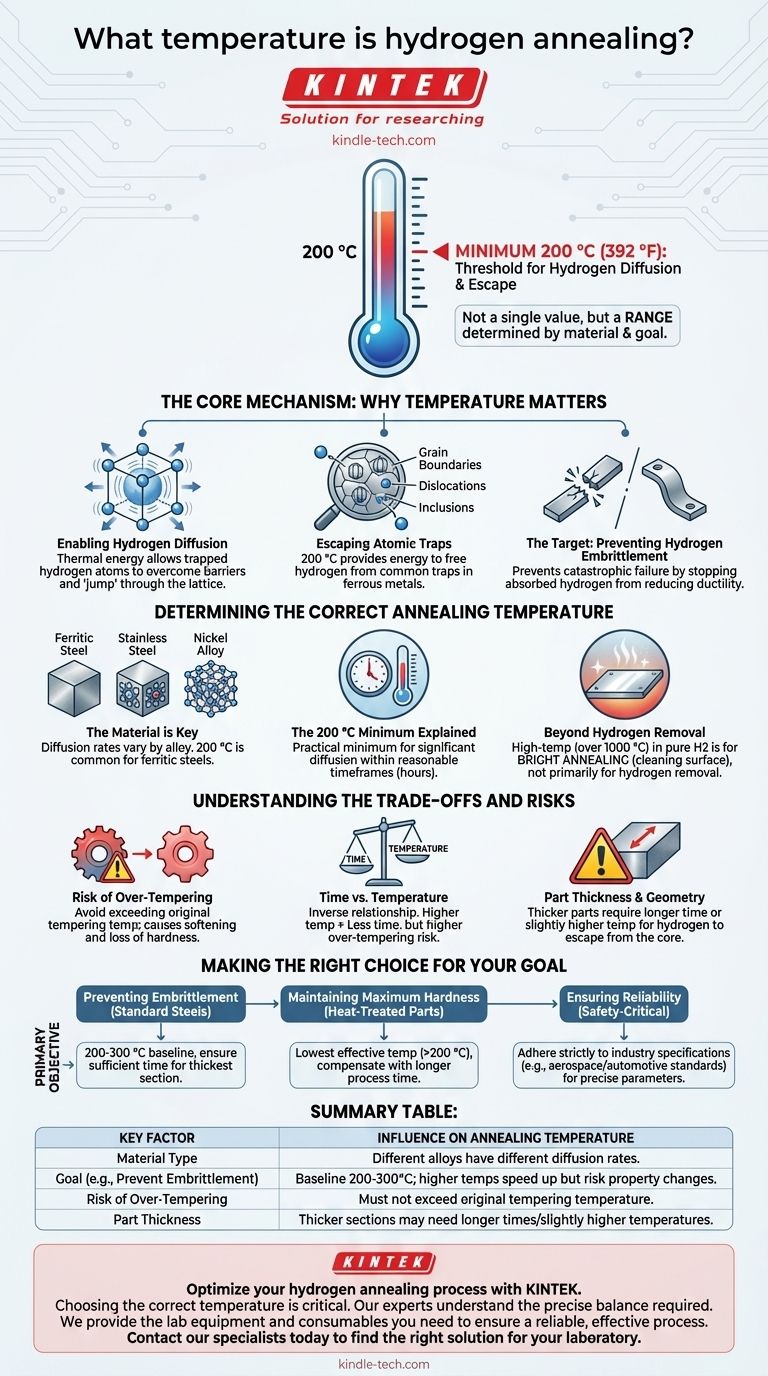

Nella ricottura per idrogeno, la temperatura del processo non è un valore unico ma un intervallo determinato dal materiale e dall'obiettivo specifico, con un minimo di 200 °C spesso citato per la rimozione dell'idrogeno. Questa temperatura è la soglia alla quale gli atomi di idrogeno acquisiscono energia termica sufficiente per diffondersi fuori dal reticolo cristallino di materiali come ferro e acciaio, che è il meccanismo primario per prevenire l'infragilimento da idrogeno. La temperatura effettivamente selezionata bilancia la velocità di rimozione dell'idrogeno rispetto ai potenziali effetti negativi sulle proprietà del materiale.

L'obiettivo della ricottura per idrogeno non è semplicemente riscaldare un materiale, ma fornire energia appena sufficiente affinché l'idrogeno intrappolato possa fuoriuscire. La temperatura corretta è un equilibrio critico: abbastanza alta da consentire questa diffusione atomica, ma abbastanza bassa da evitare di danneggiare le proprietà meccaniche desiderate del componente, come la durezza.

Il Meccanismo Centrale: Perché la Temperatura è Importante

La ricottura per idrogeno, spesso chiamata "cottura per eliminazione dell'idrogeno" (hydrogen bake-out), è un processo di deidrogenazione. La sua efficacia è fondamentalmente legata al ruolo della temperatura nella mobilità atomica.

Abilitare la Diffusione dell'Idrogeno

La temperatura è una misura dell'energia termica. Per gli atomi di idrogeno intrappolati all'interno della struttura di un metallo, questa energia consente loro di superare le barriere che li tengono fermi. Al di sotto di una certa temperatura, l'idrogeno è efficacemente bloccato, ma all'aumentare della temperatura, gli atomi vibrano più intensamente e possono "saltare" da una posizione all'altra nel reticolo, raggiungendo infine la superficie e fuoriuscendo.

Uscire dalle Trappole Atomiche

Gli atomi di idrogeno non sono semplicemente liberi all'interno di un metallo. Sono attratti e intrappolati nei difetti della struttura cristallina, come i bordi di grano, le dislocazioni e le inclusioni. Il minimo di 200 °C rappresenta il livello di energia necessario affinché l'idrogeno inizi a fuoriuscire da queste trappole comuni nei metalli ferrosi.

L'Obiettivo: Prevenire l'Infragilimento da Idrogeno

Lo scopo finale di questo processo è prevenire l'infragilimento da idrogeno. Questo è un meccanismo di guasto catastrofico in cui l'idrogeno assorbito riduce significativamente la duttilità e la tenacità alla frattura di un materiale. Un componente che normalmente si piegherebbe sotto carico potrebbe invece fratturarsi improvvisamente e senza preavviso, rendendo la rimozione dell'idrogeno un passaggio critico per le parti di sicurezza.

Determinare la Corretta Temperatura di Ricottura

Sebbene 200 °C sia una base comune, la temperatura ottimale dipende da diversi fattori. È una decisione basata sulla scienza dei materiali e sull'ingegneria di processo.

Il Materiale è Fondamentale

Metalli e leghe diversi hanno strutture cristalline diverse e quindi tassi di diffusione dell'idrogeno diversi. Il valore di 200 °C è ben consolidato per gli acciai ferritici. Altri materiali, come alcuni acciai inossidabili ad alta resistenza o leghe a base di nichel, potrebbero richiedere parametri di temperatura e tempo diversi per ottenere una rimozione efficace dell'idrogeno.

Il Minimo di 200 °C Spiegato

Per molti acciai comuni utilizzati nelle costruzioni, nell'automotive e nelle applicazioni industriali, 200 °C (circa 400 °F) è la temperatura minima pratica per una cottura di eliminazione dell'idrogeno. A questo punto, il tasso di diffusione diventa sufficientemente significativo da rimuovere l'idrogeno dannoso entro un lasso di tempo ragionevole (tipicamente diverse ore).

Oltre la Rimozione dell'Idrogeno

È importante distinguere questo processo da altri trattamenti termici che utilizzano anch'essi l'idrogeno. La ricottura ad alta temperatura (spesso superiore a 1000 °C) in un'atmosfera di idrogeno puro è utilizzata per la ricottura brillante, un processo progettato per ridurre gli ossidi superficiali e produrre una finitura pulita e brillante, non primariamente per rimuovere l'idrogeno interno.

Comprendere i Compromessi e i Rischi

Scegliere una temperatura non riguarda solo l'efficacia; riguarda la gestione del rischio. Una temperatura errata può fare più danni che benefici.

Rischio di Sovratemperamento (Over-Tempering)

Per gli acciai che sono stati precedentemente temprati e rinvenuti, riscaldarli di nuovo comporta un rischio. Se la temperatura di cottura supera la temperatura di rinvenimento originale, il materiale si ammorbidirà, perdendo la sua durezza e resistenza attentamente ingegnerizzate. Questo è un vincolo primario quando si trattano elementi di fissaggio e componenti ad alta resistenza.

Tempo contro Temperatura

Esiste una relazione inversa tra tempo e temperatura nella diffusione. Una temperatura leggermente più alta può ridurre drasticamente il tempo di cottura richiesto. Tuttavia, questo aumenta il rischio di sovratemperamento. Al contrario, una temperatura più bassa è più sicura per le proprietà del materiale, ma richiede un tempo di processo molto più lungo per essere efficace, influenzando la produttività della produzione.

Spessore e Geometria del Pezzo

L'idrogeno deve diffondere dal nucleo del componente alla sua superficie. Per pezzi molto spessi, è necessario un tempo più lungo o una temperatura leggermente più alta per garantire che l'idrogeno proveniente dal centro abbia la possibilità di fuoriuscire. I parametri di ricottura devono essere impostati in base alla sezione più spessa del pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio corretto dipende interamente dal tuo obiettivo primario per il materiale trattato.

- Se la tua attenzione principale è prevenire l'infragilimento in acciai al carbonio o legati standard: Inizia con una base di 200-300 °C, assicurandoti che la durata sia sufficiente per la sezione più spessa del componente.

- Se la tua attenzione principale è mantenere la massima durezza in un componente trattato termicamente: Utilizza la temperatura efficace più bassa possibile (spesso appena sopra i 200 °C) e compensa con un tempo di processo più lungo per evitare il sovratemperamento.

- Se la tua attenzione principale è garantire l'affidabilità in un'applicazione critica per la sicurezza: Aderisci rigorosamente alle specifiche del settore o ingegneristiche (ad esempio, standard aerospaziali o automobilistici), che spesso dettano requisiti precisi di tempo a temperatura.

In definitiva, la selezione della giusta temperatura di ricottura per l'idrogeno è un equilibrio calcolato tra la promozione della diffusione e la conservazione delle proprietà essenziali del tuo materiale.

Tabella Riassuntiva:

| Fattore Chiave | Influenza sulla Temperatura di Ricottura |

|---|---|

| Tipo di Materiale | Leghe diverse (es. acciaio vs. nichel) hanno tassi di diffusione diversi. |

| Obiettivo (es. Prevenire l'Infragilimento) | La base è spesso 200-300°C; temperature più elevate accelerano il processo ma rischiano modifiche alle proprietà. |

| Rischio di Sovratemperamento | Per i pezzi temprati, la temperatura non deve superare la temperatura di rinvenimento originale. |

| Spessore del Pezzo | Sezioni più spesse possono richiedere tempi più lunghi o temperature leggermente più elevate per una rimozione efficace dell'idrogeno dal nucleo. |

Ottimizza il tuo processo di ricottura per l'idrogeno con KINTEK.

Scegliere la temperatura corretta è fondamentale per prevenire l'infragilimento da idrogeno senza compromettere la durezza o la resistenza del tuo materiale. I nostri esperti comprendono il preciso equilibrio richiesto per diverse leghe e geometrie dei componenti.

Forniamo le attrezzature di laboratorio e i materiali di consumo di cui hai bisogno per garantire un processo affidabile ed efficace. Lascia che ti aiutiamo a ottenere risultati coerenti e di alta qualità per le tue applicazioni critiche per la sicurezza.

Contatta oggi i nostri specialisti per discutere le tue specifiche esigenze di ricottura per l'idrogeno e trovare la soluzione giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo Verticale da Laboratorio

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo della sinterizzazione a idrogeno per le parti? Raggiungere la massima densità e resistenza alla corrosione

- Quando si dovrebbe usare un'atmosfera controllata? Prevenire la contaminazione e controllare le reazioni

- Per cosa vengono utilizzate le fornaci a idrogeno? Ottenere purezza e velocità nella lavorazione ad alta temperatura

- Cos'è la ricottura in idrogeno? Ottieni proprietà dei materiali superiori con la ricottura brillante

- Qual è l'uso dell'idrogeno nei forni? Una chiave per la lavorazione ad alta temperatura priva di ossigeno