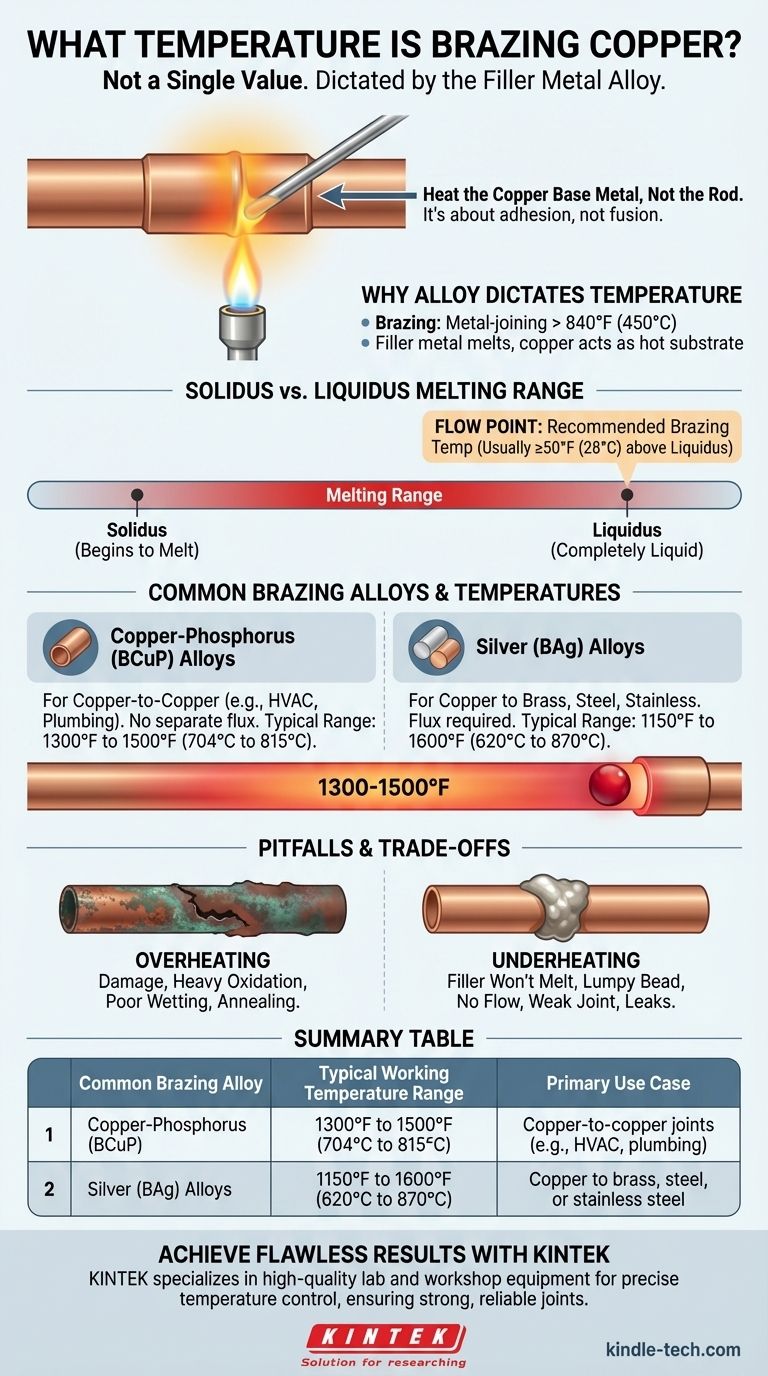

La temperatura per la brasatura del rame non è un valore unico; è determinata interamente dalla specifica lega metallica d'apporto che si sta utilizzando. Il processo di brasatura avviene a temperature superiori a 840°F (450°C), ma la temperatura target esatta è sempre un intervallo leggermente superiore al punto di fusione completo (liquido) della bacchetta di brasatura scelta.

Il principio fondamentale è semplice: è necessario riscaldare il rame abbastanza da fondere la lega di brasatura, permettendo alla lega di essere aspirata nel giunto. Pertanto, la temperatura corretta è dettata dalla lega, non dal rame stesso.

Perché la lega d'apporto detta la temperatura

Per ottenere un giunto brasato resistente, è necessario comprendere che la brasatura è un processo di adesione, non di fusione. Non si sta fondendo il rame; lo si sta usando come substrato caldo per fondere un metallo d'apporto che incolla le parti insieme.

La definizione di brasatura

La brasatura è un processo di giunzione metallica in cui un metallo d'apporto viene riscaldato al di sopra del suo punto di fusione e distribuito tra due o più parti a stretto contatto per azione capillare. La distinzione chiave è che il metallo d'apporto ha un punto di fusione inferiore al metallo base (il rame).

Per definizione industriale, la brasatura avviene a temperature superiori a 840°F (450°C). Qualsiasi processo al di sotto di questa temperatura è tecnicamente considerato saldatura tenera (soldering).

Solidus vs. Liquidus: L'intervallo di fusione

Le leghe di brasatura non fondono a un singolo punto. Si sciolgono in un intervallo di temperatura.

- Solidus: La temperatura alla quale la lega inizia a fondere.

- Liquidus: La temperatura alla quale la lega diventa completamente liquida.

Per una brasatura riuscita, è necessario riscaldare il metallo base al di sopra della temperatura di liquidus della lega d'apporto.

La regola pratica del "punto di flusso"

Una regola fondamentale è riscaldare il rame fino al "punto di flusso" della lega, che è la temperatura di brasatura raccomandata. Questa è tipicamente almeno 50°F (28°C) al di sopra della temperatura di liquidus della lega.

Questo calore aggiuntivo assicura che la lega rimanga completamente liquida mentre scorre nel giunto, creando un legame completo, forte e a tenuta stagna. È possibile trovare sempre questo intervallo di temperatura raccomandato sulla Scheda Tecnica (TDS) del produttore per la specifica bacchetta di brasatura.

Leghe di brasatura comuni e le loro temperature

Sebbene sia necessario consultare sempre la scheda dati della lega specifica, la maggior parte delle brasature del rame rientra in due categorie comuni.

Leghe Rame-Fosforo (BCuP)

Queste sono le leghe più comuni per unire rame a rame, specialmente in HVAC e idraulica. Il fosforo agisce come agente fondente, quindi non è necessario un fondente separato per i giunti rame-rame.

Il loro intervallo di temperatura di lavoro tipico è da 1300°F a 1500°F (da 704°C a 815°C).

Leghe d'Argento (BAg)

Spesso chiamate "saldature d'argento" (sebbene tecnicamente siano leghe di brasatura), queste contengono argento e sono utilizzate per giunti ad alta resistenza o per unire rame ad altri metalli come ottone, acciaio o acciaio inossidabile. È quasi sempre richiesto un fondente separato.

Le loro temperature di lavoro variano notevolmente in base al contenuto di argento, ma sono spesso nell'intervallo da 1150°F a 1600°F (da 620°C a 870°C).

Comprendere i compromessi e le insidie

Ottenere la temperatura corretta è un atto di bilanciamento. Sia troppo che troppo poco calore comprometteranno l'integrità del giunto.

Il pericolo del surriscaldamento

Se si applica troppo calore, si può danneggiare il rame. La superficie si ossiderà pesantemente, il che può impedire alla lega d'apporto di bagnare e aderire correttamente.

Il surriscaldamento estremo può anche ricottura il rame, rendendolo morbido e debole, o nel peggiore dei casi, fondere il tubo di rame stesso.

Il problema del sottoriscaldamento

Il calore insufficiente è la causa più comune di giunti brasati falliti. Se il rame non è abbastanza caldo, la lega d'apporto non si scioglierà e non fluirà correttamente attraverso l'azione capillare.

Ciò si traduce in un cordone spesso e grumoso che si deposita sulla superficie del giunto invece di essere aspirato all'interno. Il giunto non avrà resistenza e causerà sicuramente perdite.

Il ruolo critico del controllo del calore

Ricorda di riscaldare il metallo base, non la bacchetta d'apporto. L'obiettivo è portare il tubo e il raccordo di rame alla temperatura. Quindi si tocca la bacchetta sul giunto caldo, e il calore del rame dovrebbe fondere istantaneamente la lega, aspirandola nello spazio.

Fare la scelta giusta per il tuo obiettivo

Il successo dipende dall'abbinare il calore, la lega e la tecnica al lavoro specifico.

- Se la tua attenzione principale è un giunto standard rame-rame (come in HVAC): Usa una lega BCuP e punta a un bagliore rosso ciliegia sul rame, che corrisponde all'intervallo di 1300-1500°F.

- Se la tua attenzione principale è unire rame a ottone o acciaio: Seleziona una lega d'argento BAg con il fondente appropriato e consulta la sua scheda dati per la temperatura di lavoro precisa.

- Se la tua attenzione principale è l'integrità assoluta del giunto: Individua sempre la Scheda Tecnica per la tua specifica lega di brasatura e segui con precisione il suo intervallo di temperatura raccomandato.

In definitiva, conoscere il proprio materiale è la chiave per padroneggiare il processo di brasatura.

Tabella riassuntiva:

| Lega di brasatura comune | Intervallo di temperatura di lavoro tipico | Caso d'uso principale |

|---|---|---|

| Rame-Fosforo (BCuP) | 1300°F a 1500°F (704°C a 815°C) | Giunti rame-rame (es. HVAC, idraulica) |

| Leghe d'Argento (BAg) | 1150°F a 1600°F (620°C a 870°C) | Rame a ottone, acciaio o acciaio inossidabile |

Ottieni risultati di brasatura impeccabili con l'attrezzatura giusta

Padroneggiare la brasatura del rame richiede un controllo preciso della temperatura. Sia che tu lavori in HVAC, idraulica o produzione avanzata, avere gli strumenti giusti è essenziale per creare giunti resistenti e affidabili.

KINTEK è specializzata in attrezzature da laboratorio e officina di alta qualità, inclusi forni a temperatura controllata e soluzioni di riscaldamento che forniscono il calore uniforme e costante necessario per risultati di brasatura perfetti. I nostri prodotti aiutano tecnici e ingegneri a evitare le insidie del surriscaldamento e del sottoriscaldamento, garantendo l'integrità del giunto ogni volta.

Lascia che ti aiutiamo a elevare il tuo processo di brasatura. Contatta oggi i nostri esperti per trovare la soluzione di riscaldamento perfetta per la tua specifica lega e le tue esigenze applicative.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Quali sono i fattori che influenzano la resistenza di una giunzione brasata? Padroneggia le 4 chiavi per un legame perfetto

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento