La brasatura in forno viene eseguita a qualsiasi temperatura superiore a 840°F (450°C), ma la temperatura precisa è dettata interamente dal metallo d'apporto utilizzato per unire le parti. Per le comuni applicazioni industriali, questa varia tipicamente da 1100°F (600°C) per le leghe di alluminio a oltre 2000°F (1100°C) per acciaio e leghe ad alta temperatura.

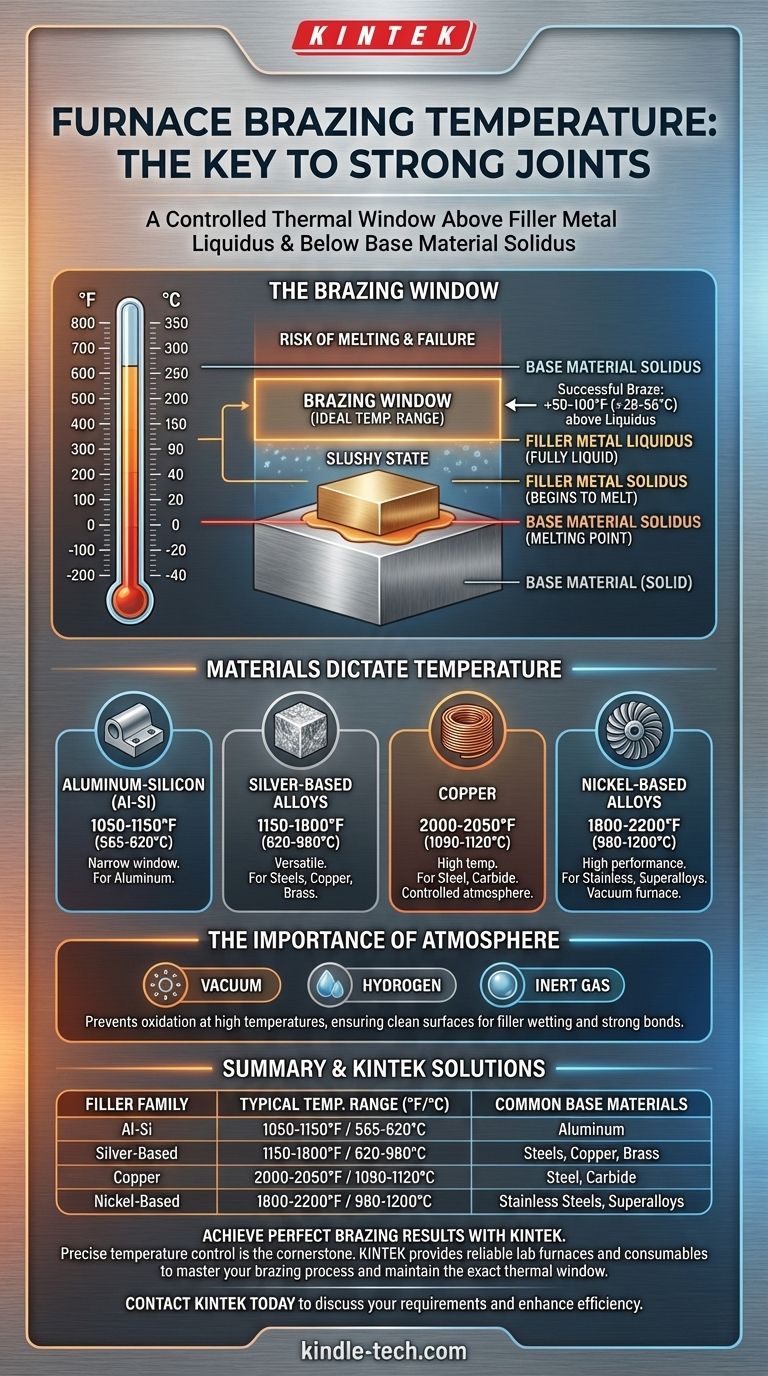

La corretta temperatura di brasatura in forno non è un valore singolo ma un punto specifico in sicurezza al di sopra del punto di fusione del metallo d'apporto e al di sotto del punto di fusione dei materiali di base. Questa finestra termica controllata è la chiave assoluta per creare un giunto robusto e metallurgicamente sano.

Il Principio Fondamentale: Liquido e Solido

Per comprendere la temperatura di brasatura, è necessario prima comprendere le caratteristiche di fusione del metallo d'apporto, che sono definite da due punti critici: solidus e liquidus.

Definire Solidus e Liquidus

Il solidus è la temperatura alla quale la lega del metallo d'apporto inizia a fondere. Il liquidus è la temperatura alla quale il metallo d'apporto è completamente liquido. L'intervallo tra questi due punti è uno stato fangoso e semi-solido.

La "Finestra di Brasatura"

Per una brasatura di successo, il forno deve riscaldare l'intero assemblaggio a una temperatura leggermente al di sopra del punto di liquidus del metallo d'apporto. Ciò assicura che il riempitivo sia completamente fuso e abbia una viscosità sufficientemente bassa da essere attratto nel giunto per azione capillare.

Una regola pratica comune è impostare la temperatura del forno 50-100°F (28-56°C) al di sopra della temperatura di liquidus del riempitivo.

Proteggere i Materiali di Base

Contemporaneamente, la temperatura di brasatura deve rimanere in sicurezza al di sotto del solidus (punto di fusione) dei materiali di base da unire. Superare questo limite causerebbe l'abbassamento, la distorsione o la fusione delle parti, con conseguente fallimento catastrofico.

Come i Materiali Dettano la Temperatura di Brasatura

La scelta di un metallo d'apporto dipende sempre dai materiali di base che è necessario unire. Questa combinazione di materiali è ciò che imposta la temperatura richiesta per il processo.

Famiglie Comuni di Metalli d'Apporto

Diverse famiglie di metalli d'apporto hanno intervalli di temperatura di brasatura molto diversi.

- Alluminio-Silicio (Al-Si): Utilizzato per la brasatura dell'alluminio. Richiede una finestra di temperatura molto stretta, tipicamente 1050-1150°F (565-620°C).

- Leghe a base d'argento: Una categoria versatile utilizzata per unire acciai, rame e ottone. Le temperature di brasatura variano ampiamente da 1150-1800°F (620-980°C) a seconda della specifica composizione della lega.

- Rame: Il rame puro è un riempitivo comune ed economico per la brasatura di acciaio e carburo. Richiede un'alta temperatura, tipicamente 2000-2050°F (1090-1120°C), e deve essere eseguito in un'atmosfera controllata per prevenire l'ossidazione.

- Leghe a base di nichel: Utilizzate per acciai inossidabili e superleghe in applicazioni ad alte prestazioni. Queste richiedono temperature molto elevate, spesso da 1800-2200°F (980-1200°C), e sono quasi sempre eseguite in un forno a vuoto.

L'Importanza dell'Atmosfera

La brasatura in forno non riguarda solo la temperatura; riguarda il controllo dell'ambiente. A queste alte temperature, i metalli si ossidano rapidamente se esposti all'aria, il che impedisce al metallo d'apporto di bagnare e legarsi alle superfici.

I forni utilizzano atmosfere controllate — come un vuoto, idrogeno o gas inerte — per proteggere le parti e garantire la formazione di un giunto pulito e robusto.

Comprendere i Compromessi e i Rischi

Impostare la temperatura sbagliata è una delle modalità di fallimento più comuni nella brasatura in forno. Sia il surriscaldamento che il sottoriscaldamento hanno conseguenze significative.

Il Rischio di Surriscaldamento

Impostare la temperatura troppo alta, anche se è al di sotto del punto di fusione del metallo di base, può essere dannoso. Può causare l'erosione del metallo di base, dove il riempitivo liquido "dissolve" parte del materiale genitore, indebolendo il giunto. Può anche portare alla formazione di composti intermetallici fragili, che riducono drasticamente la resistenza e la duttilità del giunto.

Il Problema del Sottoriscaldamento

Se la temperatura del forno è troppo bassa o il ciclo è troppo breve, il metallo d'apporto non diventerà completamente liquido. Ciò si traduce in una scarsa azione capillare, portando a vuoti e riempimento incompleto del giunto. Il legame risultante sarà debole e inaffidabile.

La Necessità di Uniformità Termica

È fondamentale che l'intero assemblaggio raggiunga la temperatura target in modo uniforme. Le sezioni più spesse si riscaldano più lentamente delle sezioni più sottili. Un ciclo di forno adeguato include tempi di "ammollo" per consentire alla temperatura di uniformarsi in tutte le parti prima che il metallo d'apporto si fonda, garantendo un flusso costante e un legame completo.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta della temperatura è una diretta conseguenza dei tuoi materiali e dei tuoi requisiti di prestazione. Utilizza la scheda tecnica del produttore del metallo d'apporto come guida principale.

- Se il tuo obiettivo principale è unire l'acciaio con un riempitivo di rame: Opererai in un'atmosfera ad alta temperatura e priva di ossigeno intorno a 2000-2050°F (1090-1120°C).

- Se il tuo obiettivo principale è brasare componenti in alluminio: Devi utilizzare un riempitivo di alluminio-silicio e mantenere una finestra di temperatura molto stretta, tipicamente intorno a 1050-1150°F (565-620°C), per evitare di fondere le parti.

- Se il tuo obiettivo principale è unire l'acciaio inossidabile per l'aerospaziale: Utilizzerai un riempitivo a base di nichel in un forno a vuoto a temperature spesso superiori a 1800°F (980°C).

In definitiva, la brasatura in forno di successo è una funzione di una gestione termica precisa adattata alla tua specifica combinazione di materiali.

Tabella riassuntiva:

| Famiglia di Metalli d'Apporto | Intervallo di Temperatura di Brasatura Tipico (°F) | Intervallo di Temperatura di Brasatura Tipico (°C) | Materiali di Base Comuni |

|---|---|---|---|

| Alluminio-Silicio (Al-Si) | 1050 - 1150°F | 565 - 620°C | Alluminio |

| Leghe a base d'argento | 1150 - 1800°F | 620 - 980°C | Acciai, Rame, Ottone |

| Rame | 2000 - 2050°F | 1090 - 1120°C | Acciaio, Carburo |

| Leghe a base di nichel | 1800 - 2200°F | 980 - 1200°C | Acciai Inossidabili, Superleghe |

Ottieni Risultati di Brasatura Perfetti con KINTEK

Il controllo preciso della temperatura è la pietra angolare di una brasatura in forno di successo. Che tu stia lavorando con alluminio, leghe ad alta temperatura o acciai speciali, la scelta dell'attrezzatura giusta è fondamentale per evitare costosi fallimenti come l'erosione del metallo di base o giunti incompleti.

KINTEK è specializzata nella fornitura di forni da laboratorio affidabili e materiali di consumo di cui hai bisogno per padroneggiare il tuo processo di brasatura. Le nostre soluzioni ti aiutano a mantenere l'esatta finestra termica richiesta per il tuo specifico riempitivo e materiali di base, garantendo giunti robusti e metallurgicamente sani ogni volta.

Lascia che i nostri esperti ti aiutino a selezionare il forno ideale per la tua applicazione.

Contatta KINTEK oggi per discutere le tue esigenze di brasatura e scoprire come la nostra attrezzatura può migliorare l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto