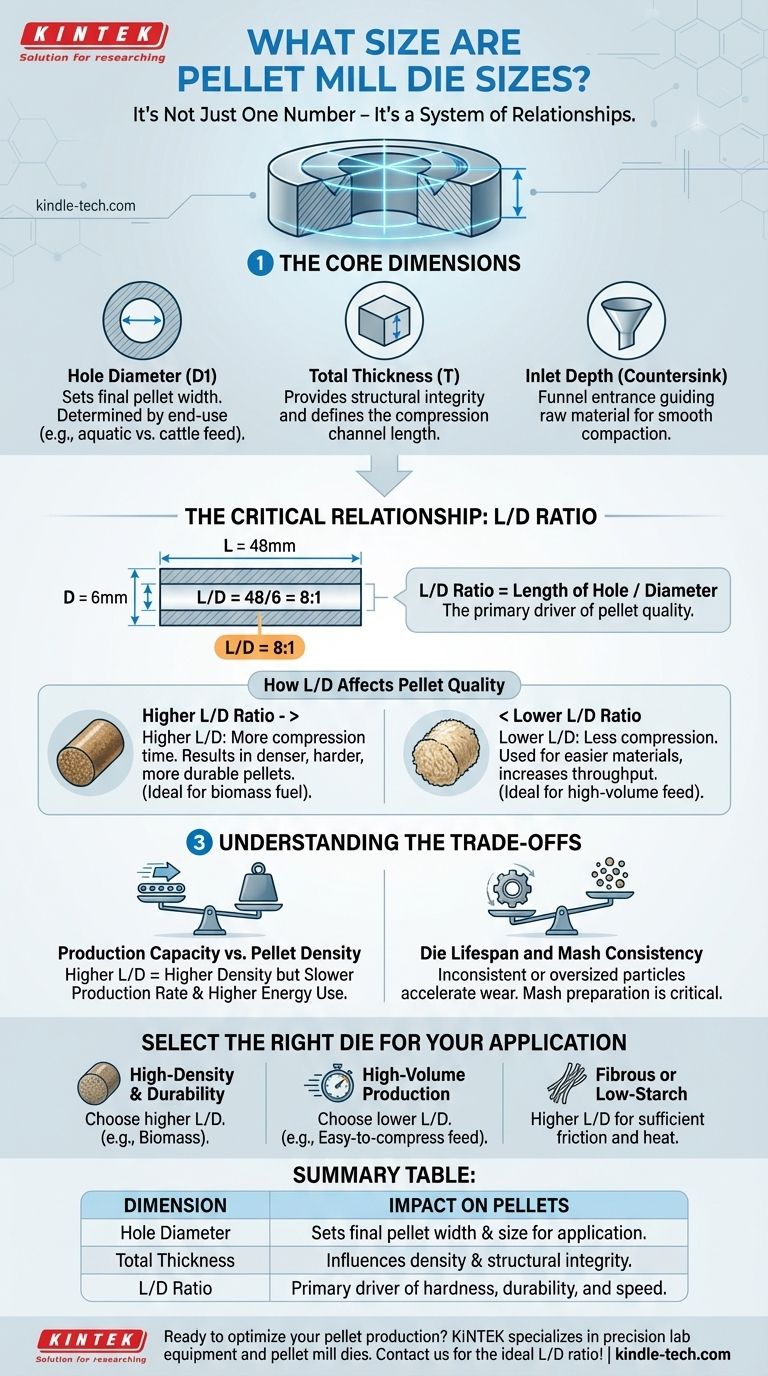

La dimensione della matrice della pellettatrice non è un singolo numero, ma piuttosto un insieme di dimensioni critiche che determinano le caratteristiche finali del pellet. Le più importanti di queste sono il diametro del foro, che stabilisce la larghezza del pellet, e lo spessore totale della matrice, che determina la quantità di compressione a cui è sottoposto il materiale. La giusta combinazione viene scelta in base alla materia prima lavorata e alla qualità desiderata del prodotto finale.

Il punto chiave è che la scelta della matrice giusta riguarda meno le sue dimensioni individuali e più la relazione tra esse. Il rapporto tra la lunghezza e il diametro di un foro della matrice è il fattore più critico che influenza la densità, la durabilità e l'efficienza di produzione del pellet.

Le Dimensioni Fondamentali di una Matrice per Pellettatrice

Per capire come funziona una matrice, devi prima comprenderne le misurazioni fondamentali. Ogni dimensione ha uno scopo specifico nel trasformare la massa sfusa in un pellet compattato.

Diametro del Foro (D1)

Questa è la dimensione più semplice. Il diametro del foro determina direttamente il diametro finale del pellet prodotto.

Questa dimensione viene scelta in base all'uso finale. Ad esempio, il mangime per animali varia ampiamente, con diametri più piccoli richiesti per il mangime acquatico e diametri molto più grandi per il mangime per bovini o cavalli.

Spessore Totale (T)

Lo spessore totale della matrice fornisce l'integrità strutturale necessaria per resistere all'immensa pressione del processo di pellettizzazione e prevenire rotture.

Tuttavia, la sua funzione più importante è creare il canale dove avviene la compressione. La lunghezza di questo canale è ciò che determina per quanto tempo il materiale è sotto pressione.

Profondità di Ingresso (Svasatura)

La profondità di ingresso si riferisce all'ingresso conico o rastremato di ogni foro sulla superficie della matrice.

Questo agisce come un imbuto, guidando la materia prima dalla superficie della matrice nel canale di compressione in modo fluido, che è il primo passo nel processo di compattazione.

Perché la Relazione Tra le Dimensioni Conta di Più

La semplice conoscenza delle dimensioni individuali non è sufficiente. La vera arte e scienza della pellettizzazione risiedono nella comprensione di come queste dimensioni lavorano insieme, un concetto definito dal rapporto lunghezza-diametro.

Il Rapporto Critico L/D

La metrica più importante nella selezione della matrice è il rapporto L/D, ovvero il rapporto tra la lunghezza effettiva del foro (L) e il suo diametro (D).

Una matrice con un diametro del foro di 6 mm e uno spessore effettivo di 48 mm ha un rapporto L/D di 8:1 (48/6). Questo rapporto, non lo spessore da solo, è il principale motore della qualità del pellet.

Come L/D Influisce sulla Qualità del Pellet

Un rapporto L/D più elevato significa che il materiale trascorre più tempo sotto compressione all'interno della matrice. Questo genera più calore e pressione, con il risultato tipico di pellet più densi, duri e durevoli.

Al contrario, un rapporto L/D inferiore viene utilizzato per materiali più facili da comprimere o quando una densità estremamente elevata non è l'obiettivo primario.

Comprendere i Compromessi

La selezione di una matrice è un atto di bilanciamento tra qualità, velocità di produzione e costi operativi. Comprendere i compromessi intrinseci è fondamentale per prendere una decisione informata.

Capacità di Produzione vs. Densità del Pellet

Una matrice con un elevato rapporto L/D crea maggiore resistenza, il che può rallentare il tasso di produzione (meno tonnellate all'ora) e aumentare il consumo energetico della pellettatrice.

È necessario bilanciare la necessità di pellet di alta qualità e densi con la necessità di una produzione efficiente e ad alto volume.

Durata della Matrice e Consistenza della Materia Prima

La dimensione delle particelle della materia prima, o impasto, ha un impatto diretto sulla durata di una matrice. Particelle inconsistenti o sovradimensionate creano punti di pressione irregolari, portando a un'usura accelerata e persino al guasto della matrice.

Una matrice di alta qualità può essere rapidamente rovinata da materia prima mal preparata, rendendo la preparazione dell'impasto un fattore critico nell'efficienza operativa.

Come Selezionare la Matrice Giusta per la Tua Applicazione

La tua scelta dovrebbe sempre essere guidata dalla tua materia prima e dai tuoi obiettivi di prodotto finale.

- Se il tuo obiettivo principale è produrre pellet ad alta densità e durevoli (es. per combustibile da biomassa): Scegli una matrice con un rapporto L/D più elevato per massimizzare il tempo di compressione e creare un pellet più duro.

- Se il tuo obiettivo principale è la produzione ad alto volume per mangimi facilmente comprimibili: Una matrice con un rapporto L/D inferiore può aumentare la produttività e ridurre i costi energetici senza sacrificare la qualità necessaria.

- Se stai lavorando materiali fibrosi o a basso contenuto di amido: Potrebbe essere necessario un rapporto L/D più elevato per generare sufficiente attrito e calore per legare correttamente i pellet.

In definitiva, padroneggiare la produzione di pellet deriva dalla comprensione che la matrice non è solo una parte, ma uno strumento preciso ingegnerizzato per un materiale e un risultato specifici.

Tabella riassuntiva:

| Dimensione | Descrizione | Impatto sui Pellet |

|---|---|---|

| Diametro del Foro | Determina la larghezza finale del pellet | Determina la dimensione del pellet per applicazioni specifiche (es. mangime acquatico vs. mangime per bovini) |

| Spessore Totale | Definisce la lunghezza del canale di compressione | Influenza la densità del pellet e l'integrità strutturale |

| Rapporto L/D | Rapporto tra lunghezza del foro e diametro | Fattore primario della durezza, durabilità e velocità di produzione del pellet |

Pronto a ottimizzare la tua produzione di pellet? La matrice giusta è fondamentale per ottenere pellet ad alta densità e durevoli, massimizzando l'efficienza. In KINTEK, siamo specializzati in attrezzature e materiali di consumo di precisione da laboratorio, comprese le matrici per pellettatrici adattate alla tua materia prima e ai tuoi obiettivi di produzione. I nostri esperti ti aiuteranno a selezionare il rapporto L/D ideale per risultati superiori. Contattaci oggi per discutere le tue esigenze specifiche ed elevare il tuo processo di pellettizzazione!

Guida Visiva

Prodotti correlati

- Pressa per pastiglie di polvere per anello in plastica per laboratorio XRF & KBR per FTIR

- Stampo per pressatura di pellet di polvere di acido borico XRF per uso di laboratorio

- Pressa termica speciale per uso di laboratorio

- Pressa Cilindrica per Applicazioni di Laboratorio

- Mulino Planetario a Sfere da Laboratorio Mulino Planetario a Sfere

Domande frequenti

- Qual è la differenza tra una comprimitrice rotativa e una comprimitrice a punzone singolo? Una guida alla scelta della macchina giusta

- Qual è l'uso della pressa per compresse a punzone singolo? Per ricerca e sviluppo precisi e produzione di compresse in piccoli lotti

- Quali sono le diverse parti di una macchina comprimitrice a colpo singolo? Spiegazione dei componenti principali

- Quali sono i vantaggi di una pressa per compresse a punzone singolo? Massimizzare l'efficienza di ricerca e sviluppo con materiale minimo

- Quale tipo di pressa per compresse è più adatta per la produzione su larga scala? Presse rotative per un'efficienza ad alto volume

- Quali sono i vantaggi della pellettizzazione dei tipi di biomassa? Sblocca una gestione della biomassa efficiente ed economica

- A cosa servono le presse per pillole? Trasformare le polveri in compresse precise per medicinali, integratori e altro ancora

- Quali sono le due classificazioni delle macchine comprimitrici? Spiegazione delle comprimitrici a punzone singolo rispetto a quelle rotative