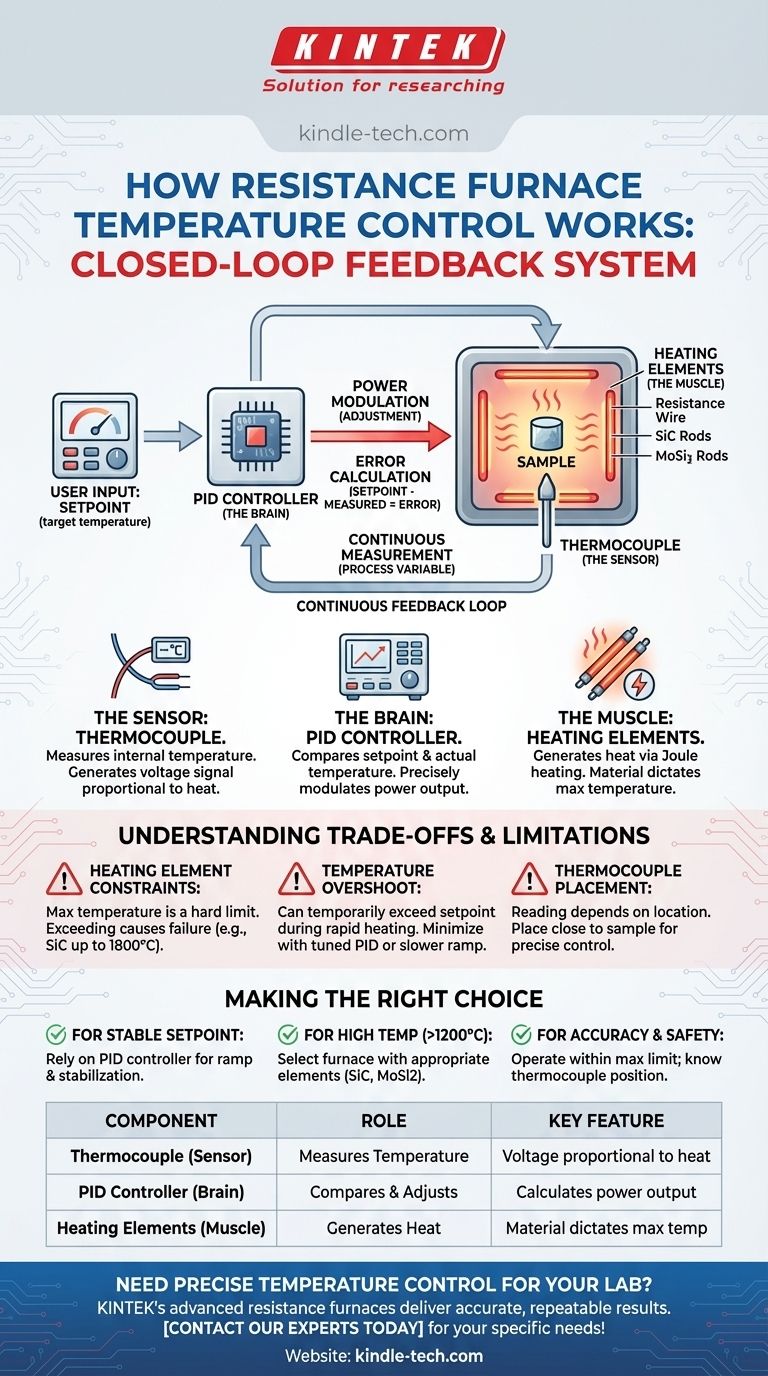

In sostanza, il controllo della temperatura in un forno a resistenza opera su un sistema a circuito chiuso con feedback. Un sensore misura la temperatura interna e un regolatore regola la potenza elettrica fornita agli elementi riscaldanti per eguagliare il punto di riferimento definito dall'utente.

Il principio essenziale è la misurazione e la regolazione continua. Una termocoppia funge da "occhio" del sistema, riportando costantemente la temperatura a un regolatore—il "cervello"—che quindi modula precisamente la potenza agli elementi riscaldanti per mantenere l'ambiente termico desiderato.

I Componenti Fondamentali del Controllo della Temperatura

Per capire come un forno a resistenza mantiene una temperatura precisa, devi prima comprendere i suoi tre componenti critici: il sensore, il regolatore e l'elemento riscaldante. Queste parti lavorano in concerto per creare un sistema stabile.

Il Sensore: La Termocoppia

Una termocoppia è il sensore principale utilizzato per la misurazione della temperatura. È composta da due tipi diversi di fili metallici uniti a un'estremità.

Questa giunzione genera una piccola tensione che cambia in modo prevedibile con la temperatura. Il sistema di controllo legge questa tensione per determinare l'esatta temperatura all'interno della camera del forno.

Il Cervello: Il Regolatore di Temperatura

La termocoppia invia il suo segnale a un regolatore di temperatura, che è il cervello dell'operazione. Questo è spesso parte di un pannello di controllo in cui l'utente imposta la temperatura target, o "setpoint".

I forni moderni utilizzano tipicamente un regolatore PID (Proporzionale-Integrale-Derivativo). Questo sofisticato algoritmo calcola la differenza tra il setpoint e la temperatura effettivamente misurata e quindi determina la quantità precisa di potenza da inviare agli elementi riscaldanti.

Il Muscolo: Gli Elementi Riscaldanti

Gli elementi riscaldanti sono i componenti che generano effettivamente il calore. Sono conduttori che si riscaldano quando una corrente elettrica li attraversa, un principio noto come riscaldamento Joule.

Il materiale dell'elemento riscaldante determina la temperatura massima di esercizio del forno. I materiali comuni includono filo resistivo per temperature più basse, barre di carburo di silicio (SiC) per temperature medie e barre di silicio molibdeno (MoSi2) per temperature molto elevate.

Come Funziona il Ciclo di Controllo in Pratica

Il processo di regolazione della temperatura è un ciclo continuo di misurazione, confronto e correzione. Questo ciclo di feedback assicura che il forno non si limiti a scaldarsi, ma raggiunga e mantenga una temperatura specifica e stabile.

1. Impostazione del Target (Setpoint)

Il processo inizia quando un operatore inserisce la temperatura desiderata nel pannello di controllo.

2. Misurazione della Realtà (Variabile di Processo)

La termocoppia, posizionata strategicamente all'interno del forno, misura continuamente la temperatura interna effettiva e la riporta al regolatore.

3. Calcolo della Differenza (Errore)

Il regolatore confronta costantemente la temperatura impostata con la temperatura misurata dalla termocoppia. La differenza tra questi due valori è nota come "errore".

4. Effettuare la Regolazione (Modulazione della Potenza)

In base all'errore, il regolatore PID calcola la variazione necessaria nell'erogazione di potenza. Se il forno è troppo freddo, aumenta la potenza agli elementi riscaldanti. Se è troppo caldo, riduce o interrompe l'alimentazione. Questo ciclo si ripete molte volte al secondo, con conseguente controllo della temperatura altamente stabile.

Comprendere i Compromessi e i Limiti

Sebbene efficace, questo metodo di controllo presenta vincoli intrinseci e fattori che gli utenti devono considerare per un funzionamento sicuro e accurato.

Vincoli degli Elementi Riscaldanti

La temperatura massima di un forno non è un suggerimento; è un limite fisso definito dai suoi elementi riscaldanti. Ad esempio, un forno con filo resistivo standard potrebbe essere limitato a 1200°C, mentre uno con barre di silicio molibdeno può raggiungere i 1800°C.

Superare questo limite provocherà un rapido degrado e il guasto degli elementi riscaldanti, danneggiando potenzialmente il forno stesso.

Il Rischio di Superamento della Temperatura (Overshoot)

Quando si riscalda rapidamente, un forno può superare temporaneamente la temperatura impostata prima di stabilizzarsi. Questo è noto come overshoot (superamento).

Un regolatore PID ben calibrato minimizza l'overshoot, ma è un fattore da considerare per i materiali altamente sensibili. Rallentare la velocità di rampa di riscaldamento può anche mitigare questo effetto.

Posizionamento e Accuratezza della Termocoppia

La posizione della termocoppia è importante. Una lettura presa vicino all'elemento riscaldante sarà diversa da una presa vicino al campione che viene riscaldato. Per un controllo preciso della temperatura del campione, la termocoppia dovrebbe essere posizionata il più vicino possibile in sicurezza.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottenere il risultato desiderato dipende dalla comprensione e dall'utilizzo corretto del sistema di controllo del forno.

- Se il tuo obiettivo principale è raggiungere un setpoint stabile: Affidati al regolatore PID del forno per gestire la velocità di rampa e la stabilizzazione, evitando le sostituzioni manuali che possono introdurre instabilità.

- Se il tuo obiettivo principale è il lavoro ad alta temperatura (sopra i 1200°C): Assicurati di selezionare un forno dotato degli elementi riscaldanti appropriati, come barre di carburo di silicio o silicio molibdeno.

- Se il tuo obiettivo principale è l'accuratezza del processo e la sicurezza: Operare sempre entro la temperatura massima nominale del forno e comprendere dove si trova la termocoppia di controllo rispetto al campione.

Padroneggiare il controllo della temperatura è la chiave per ottenere risultati ripetibili e di successo nel tuo lavoro di lavorazione termica.

Tabella Riassuntiva:

| Componente | Ruolo | Caratteristica Chiave |

|---|---|---|

| Termocoppia (Sensore) | Misura la temperatura interna | Genera tensione proporzionale al calore |

| Regolatore PID (Cervello) | Confronta il setpoint con la temperatura effettiva | Calcola e regola l'erogazione di potenza |

| Elementi Riscaldanti (Muscolo) | Generano calore tramite corrente elettrica | Il materiale determina la temperatura massima (es. SiC, MoSi2) |

Hai bisogno di un controllo preciso della temperatura per i tuoi processi di laboratorio? I forni a resistenza avanzati di KINTEK sono dotati di sofisticati regolatori PID ed elementi riscaldanti durevoli per fornire risultati accurati e ripetibili per le tue applicazioni termiche. Contatta oggi i nostri esperti per trovare la soluzione di forno perfetta per le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura