Il materiale ideale per un crogiolo dipende interamente dall'applicazione specifica. Sebbene storicamente realizzati in semplice argilla, i crogioli moderni sono ingegnerizzati da una varietà di materiali avanzati, inclusi ceramiche ad alta purezza come allumina e zirconia, grafite, carburo di silicio e persino metalli preziosi come il platino. La scelta corretta è dettata dalla temperatura massima richiesta e dalla reattività chimica della sostanza da riscaldare.

La selezione di un crogiolo non riguarda la ricerca di un materiale che semplicemente sopravviva al calore. È una decisione critica che bilancia tre fattori: temperatura massima, inerzia chimica con la sostanza da riscaldare e costo. Il materiale giusto è quello che soddisfa le tue esigenze termiche e chimiche senza guasti o contaminazioni del tuo campione.

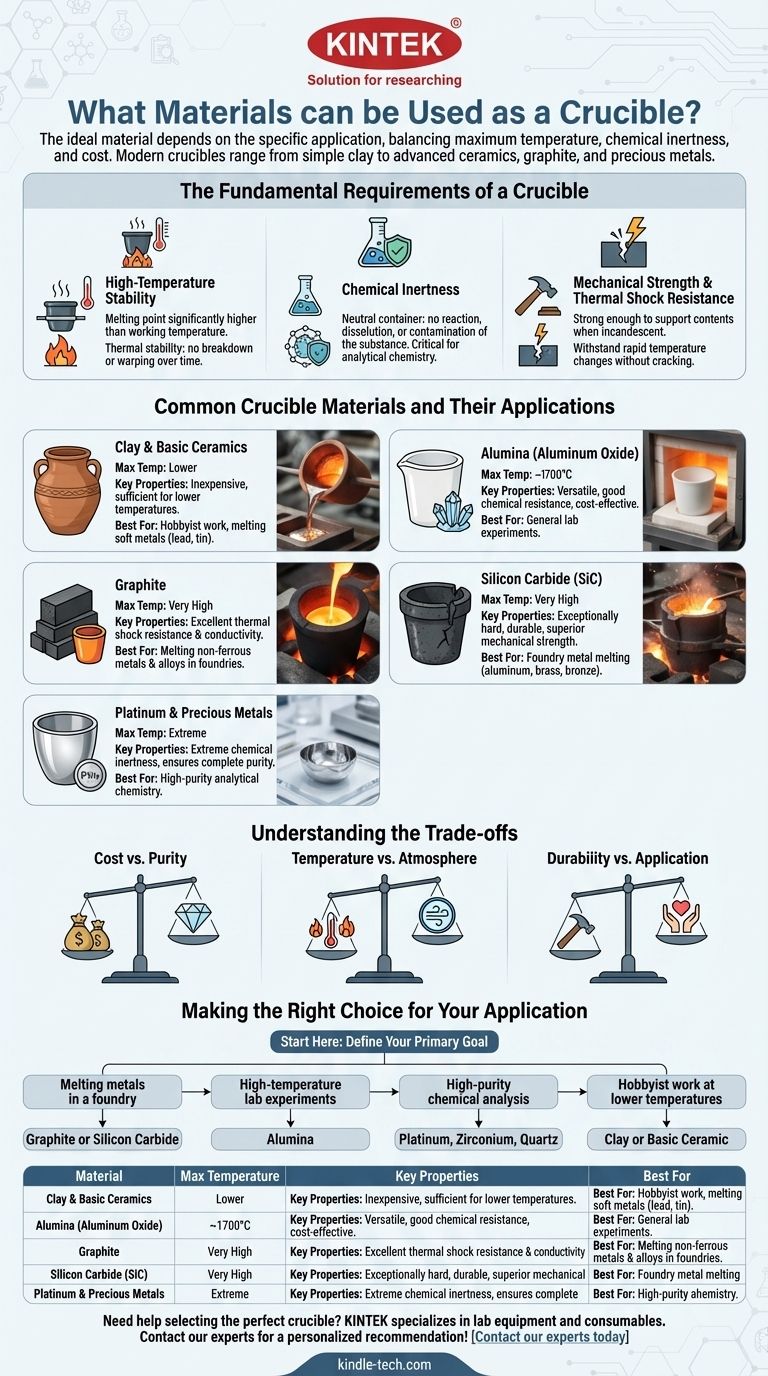

I requisiti fondamentali di un crogiolo

Prima di esaminare materiali specifici, è essenziale comprendere le proprietà non negoziabili che un crogiolo deve possedere. La scelta del materiale è una risposta diretta a queste tre esigenze.

Stabilità ad alta temperatura

Il requisito più ovvio è che il crogiolo deve avere un punto di fusione significativamente più alto della tua temperatura di lavoro.

Altrettanto importante è la stabilità termica. Il materiale non può rompersi, deformarsi o degradarsi se mantenuto ad alte temperature per periodi prolungati.

Inerzia chimica

Un crogiolo deve agire come un contenitore neutro. Non deve reagire con, dissolversi in, o altrimenti contaminare la sostanza che contiene.

Questo è particolarmente critico nella chimica analitica, dove anche tracce di contaminazione dal crogiolo possono rendere invalidi i risultati di un esperimento.

Resistenza meccanica e agli shock termici

Il materiale deve essere sufficientemente resistente da mantenere la sua forma e sostenere il peso del suo contenuto, anche quando incandescente.

Deve anche resistere allo shock termico—lo stress creato da rapidi cambiamenti di temperatura. Un materiale con scarsa resistenza allo shock termico può facilmente creparsi se riscaldato o raffreddato troppo rapidamente.

Materiali comuni per crogioli e le loro applicazioni

Ogni materiale offre un profilo unico di resistenza alla temperatura, inerzia chimica e costo, rendendolo adatto a diversi compiti.

Argilla e ceramiche di base

Storicamente, l'argilla era il materiale più comune per i crogioli. È economica e sufficiente per applicazioni a temperature più basse, come la fusione di metalli teneri come piombo o stagno.

Le ceramiche industriali moderne sono molto più robuste. L'allumina (ossido di alluminio) è un cavallo di battaglia versatile, che offre eccellenti prestazioni ad alta temperatura (fino a ~1700°C) e buona resistenza chimica a un costo ragionevole. La zirconia offre un limite di temperatura più elevato e una maggiore stabilità.

Grafite

I crogioli di grafite sono lo standard per la fusione di metalli e leghe non ferrosi nelle fonderie. Il loro vantaggio principale è l'eccezionale conduttività termica e la resistenza allo shock termico.

Ciò consente cicli di riscaldamento e raffreddamento molto rapidi senza il rischio di crepe, rendendoli altamente efficienti per gli ambienti di produzione.

Carburo di silicio (SiC)

Spesso utilizzato in un composito con la grafite, il carburo di silicio è un materiale eccezionalmente duro e durevole.

Questi crogioli offrono una resistenza meccanica superiore, resistenza all'abrasione ed eccellente conduttività termica. Sono ideali per la fusione e il mantenimento di metalli non ferrosi come alluminio, ottone e bronzo.

Metalli preziosi e materiali ad alta purezza

Per le applicazioni più esigenti nella chimica analitica, i crogioli sono realizzati con materiali come il platino e lo zirconio.

La loro estrema inerzia chimica assicura che il campione rimanga completamente puro, il che è fondamentale per un'analisi elementare accurata. Il loro costo elevato li rende inadatti a qualsiasi cosa tranne questo lavoro specializzato e ad alta purezza.

Comprendere i compromessi

Non esiste un unico materiale "migliore" per i crogioli. La tua scelta comporterà sempre un bilanciamento di priorità contrastanti.

Costo vs. Purezza

Un semplice crogiolo di argilla potrebbe costare pochi dollari, mentre uno di platino può costare migliaia. Si paga per la purezza. Per la fusione generale, la contaminazione da un crogiolo di allumina è trascurabile. Per l'analisi di tracce di metalli, è inaccettabile.

Temperatura vs. Atmosfera

La grafite ha una fenomenale resistenza alla temperatura, ma si ossiderà rapidamente e brucerà in un'atmosfera ricca di ossigeno ad alte temperature. I crogioli ceramici come l'allumina non hanno questa limitazione e sono stabili all'aria.

Durata vs. Applicazione

Un crogiolo in carburo di silicio è estremamente durevole e costruito per l'ambiente difficile di una fonderia. Un crogiolo di platino a parete sottile, sebbene chimicamente superiore, è delicato e deve essere maneggiato con cura.

Fare la scelta giusta per la tua applicazione

Per selezionare il materiale corretto, inizia definendo il tuo obiettivo primario.

- Se il tuo obiettivo principale è la fusione di metalli in una fonderia: probabilmente avrai bisogno di un crogiolo di grafite o carburo di silicio per la sua eccellente resistenza agli shock termici e conduttività.

- Se il tuo obiettivo principale sono esperimenti di laboratorio ad alta temperatura: un crogiolo di allumina è spesso la scelta più economica e affidabile per l'uso generale.

- Se il tuo obiettivo principale è l'analisi chimica ad alta purezza: devi investire in un crogiolo di platino, zirconio o quarzo ad alta purezza per prevenire la contaminazione del campione.

- Se il tuo obiettivo principale è il lavoro hobbistico a basse temperature: un semplice ed economico crogiolo di argilla o ceramica di base è spesso sufficiente.

Scegliere il crogiolo corretto è il primo passo per garantire l'integrità e il successo del tuo lavoro ad alta temperatura.

Tabella riassuntiva:

| Materiale | Temperatura Massima | Proprietà Chiave | Ideale Per |

|---|---|---|---|

| Allumina | ~1700°C | Buona resistenza chimica, economico | Esperimenti di laboratorio generali |

| Grafite | Molto Alta | Eccellente resistenza agli shock termici, conduttiva | Fusione di metalli non ferrosi |

| Carburo di Silicio | Molto Alta | Elevata resistenza, resistente all'abrasione | Fusione di metalli in fonderia |

| Platino | Estrema | Massima purezza chimica, inerte | Analisi chimica ad alta purezza |

| Argilla/Ceramica | Inferiore | Economico, uso di base | Lavoro hobbistico o a bassa temperatura |

Hai bisogno di aiuto per selezionare il crogiolo perfetto per la tua applicazione specifica? Presso KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo consulenza esperta per garantire che i tuoi processi ad alta temperatura siano efficienti, privi di contaminazioni e convenienti. Che tu sia in un laboratorio di ricerca, una fonderia o un ambiente analitico, la nostra gamma di crogioli—dall'allumina durevole al platino ad alta purezza—è progettata per soddisfare le tue precise esigenze. Contatta i nostri esperti oggi stesso per una raccomandazione personalizzata e migliora l'integrità del tuo lavoro!

Guida Visiva

Prodotti correlati

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

Domande frequenti

- Quanto calore può sopportare un crogiolo in ceramica? Una guida ai limiti di temperatura specifici dei materiali

- Perché vengono selezionate le crogioli di allumina per i test sui compositi legno-plastica? Garantire la precisione a 1000°C

- Cos'è un materiale per crogiolo per un forno? Una guida alla scelta del contenitore ad alta temperatura giusto

- Qual è l'intervallo di temperatura dei crogioli in allumina? Fattori chiave per un uso sicuro ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di un crogiolo di allumina con coperchio per il trattamento termico di nanopolveri di TiB2? Garantire alta purezza