In sintesi, l'evaporazione termica resistiva è utilizzata principalmente per depositare film sottili di materiali con punti di fusione ed ebollizione relativamente bassi. Questi includono una vasta gamma di metalli comuni come oro (Au), alluminio (Al) e indio (In), nonché alcuni composti non metallici.

Il principio fondamentale dell'evaporazione resistiva è riscaldare una sorgente fino a quando non vaporizza. Pertanto, i materiali ideali sono quelli che possono essere evaporati a temperature facilmente e economicamente raggiungibili senza danneggiare l'apparecchiatura di riscaldamento stessa.

Il principio guida: la temperatura di evaporazione

L'evaporazione resistiva è una forma semplice di deposizione fisica da fase vapore (PVD). La sua semplicità è la sua più grande forza e ne definisce anche i limiti dei materiali.

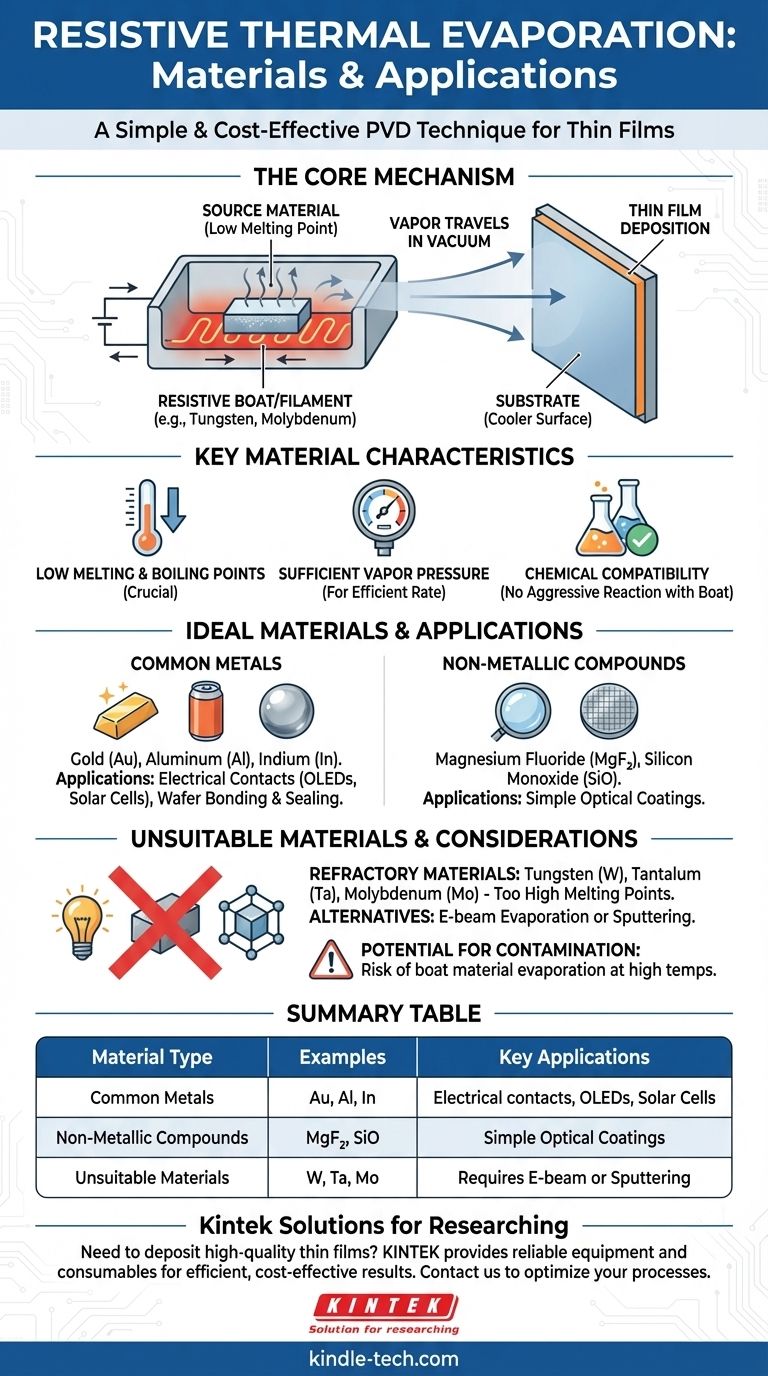

Il meccanismo centrale

Una corrente elettrica elevata viene fatta passare attraverso una sorgente resistiva, spesso una piccola "barchetta" o filamento realizzato con un metallo ad alta temperatura come tungsteno o molibdeno. Ciò provoca il rapido riscaldamento della barchetta a causa della sua resistenza elettrica.

Il processo di evaporazione

Il materiale che si desidera depositare viene posto all'interno di questa barchetta. Man mano che la temperatura della barchetta aumenta, trasferisce calore al materiale sorgente, facendolo prima fondere e poi evaporare, trasformandosi in vapore.

Deposizione del film

Questo vapore viaggia in linea retta attraverso la camera a vuoto fino a condensarsi su una superficie più fredda, che è il substrato (ad esempio, un wafer di silicio o un vetrino), formando un film sottile.

Caratteristiche chiave dei materiali

Non tutti i materiali sono un buon candidato per questo processo. La selezione è governata da alcune proprietà fisiche chiave.

Bassi punti di fusione ed ebollizione

Questo è il fattore più importante in assoluto. Il materiale sorgente deve evaporare a una temperatura ben al di sotto del punto di fusione della barchetta resistiva. Ad esempio, l'alluminio evapora efficacemente intorno ai 1200°C, cosa che una barchetta di tungsteno (punto di fusione >3400°C) può gestire facilmente.

Tentare di evaporare materiali con punti di fusione molto elevati, come il tungsteno stesso, è impraticabile con questo metodo poiché si finirebbe per fondere prima l'elemento riscaldante.

Pressione di vapore sufficiente

Un materiale deve raggiungere una pressione di vapore sufficientemente elevata a una temperatura ragionevole per produrre un tasso di deposizione efficiente. I materiali che richiedono temperature estremamente elevate per generare vapore sono candidati scadenti per questa tecnica.

Compatibilità chimica

Il materiale sorgente fuso non dovrebbe legare in modo aggressivo o corrodere la barchetta riscaldante. Tale reazione può distruggere la barchetta e, cosa più critica, introdurre impurità dal materiale della barchetta nel film sottile.

Applicazioni comuni e scelte di materiali

La combinazione di basso costo e alta velocità di deposizione rende l'evaporazione resistiva ideale per applicazioni specifiche e ad alto volume.

Contatti metallici

L'uso più comune è la creazione di strati metallici conduttivi. Alluminio e oro vengono depositati frequentemente per contatti elettrici in dispositivi come OLED, transistor a film sottile e celle solari.

Saldatura e sigillatura di wafer

L'indio viene spesso utilizzato per creare bump o strati per la saldatura di wafer. Il suo bassissimo punto di fusione lo rende facile da lavorare e un sigillante ermetico ideale in alcuni package microelettronici.

Rivestimenti ottici

Possono essere depositati anche semplici strati ottici utilizzando materiali come fluoruro di magnesio (MgF₂) o monossido di silicio (SiO), sebbene altri metodi siano spesso preferiti per stack ottici più complessi.

Comprendere i compromessi

Sebbene semplice ed economico, l'evaporazione resistiva presenta chiari limiti da considerare.

Non per materiali refrattari

Questo metodo non è adatto per i metalli refrattari: materiali con punti di fusione molto elevati come tungsteno (W), tantalio (Ta) o molibdeno (Mo). Per questi, sono necessarie l'evaporazione a fascio di elettroni o lo sputtering.

Potenziale di contaminazione

Poiché si riscalda una barchetta a temperature elevate, esiste sempre un piccolo rischio che il materiale della barchetta evapori e contamini il film. Questo è il motivo per cui la selezione di un materiale per barchetta con una pressione di vapore molto bassa (come il tungsteno) è fondamentale.

Controllo limitato sulla co-deposizione

Sebbene si possano utilizzare più sorgenti per co-depositare materiali, controllare con precisione la stechiometria (l'esatto rapporto tra gli elementi) di un film composto complesso è molto difficile rispetto a una tecnica come lo sputtering.

Fare la scelta giusta per il tuo obiettivo

Usa questa tecnica quando i suoi punti di forza si allineano con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la deposizione economica di metalli semplici: L'evaporazione resistiva è una scelta eccellente per materiali come alluminio, oro, cromo o indio per strati conduttivi.

- Se il tuo obiettivo principale è depositare leghe complesse o di elevata purezza: Dovresti considerare lo sputtering o l'evaporazione a fascio di elettroni per un migliore controllo sulla composizione del film e un minor rischio di contaminazione.

- Se il tuo obiettivo principale è depositare materiali refrattari o ad alta temperatura: L'evaporazione resistiva non è lo strumento giusto; devi utilizzare un processo a energia più elevata come l'evaporazione a fascio di elettroni.

In definitiva, l'evaporazione resistiva eccelle nel suo scopo previsto: la deposizione semplice, rapida ed economica di materiali a basso punto di fusione.

Tabella riassuntiva:

| Tipo di materiale | Esempi | Applicazioni chiave |

|---|---|---|

| Metalli comuni | Oro (Au), Alluminio (Al), Indio (In) | Contatti elettrici, OLED, celle solari |

| Composti non metallici | Fluoruro di magnesio (MgF₂), Monossido di silicio (SiO) | Rivestimenti ottici semplici |

| Materiali non adatti | Tungsteno (W), Tantalio (Ta), Molibdeno (Mo) | Richiede evaporazione a fascio di elettroni o sputtering |

Hai bisogno di depositare film sottili di alta qualità per il tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori, fornendo soluzioni affidabili per l'evaporazione termica resistiva e altre tecniche di deposizione. La nostra esperienza ti assicura risultati efficienti ed economici con materiali come oro, alluminio e altro ancora. Contattaci oggi per ottimizzare i tuoi processi di film sottili e migliorare i risultati della tua ricerca o produzione!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Cos'è il processo di deposizione a fascio? Ottieni film sottili ultra-puri e ad alta precisione

- Come funziona l'evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- In che modo la temperatura influisce sulla velocità di evaporazione? Padroneggia la scienza per ottenere risultati migliori in laboratorio

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Cos'è il metodo di evaporazione termica per film sottili? Una guida al rivestimento PVD

- Quali sono le fonti di evaporazione termica? Una guida al riscaldamento resistivo rispetto al riscaldamento a fascio di elettroni (E-Beam)

- Come funziona l'evaporazione a fascio elettronico? Una guida alla deposizione di film sottili ad alta purezza

- Che tipo di deposizione si ottiene in alto vuoto? Ottieni film sottili puri e ad alte prestazioni con la PVD