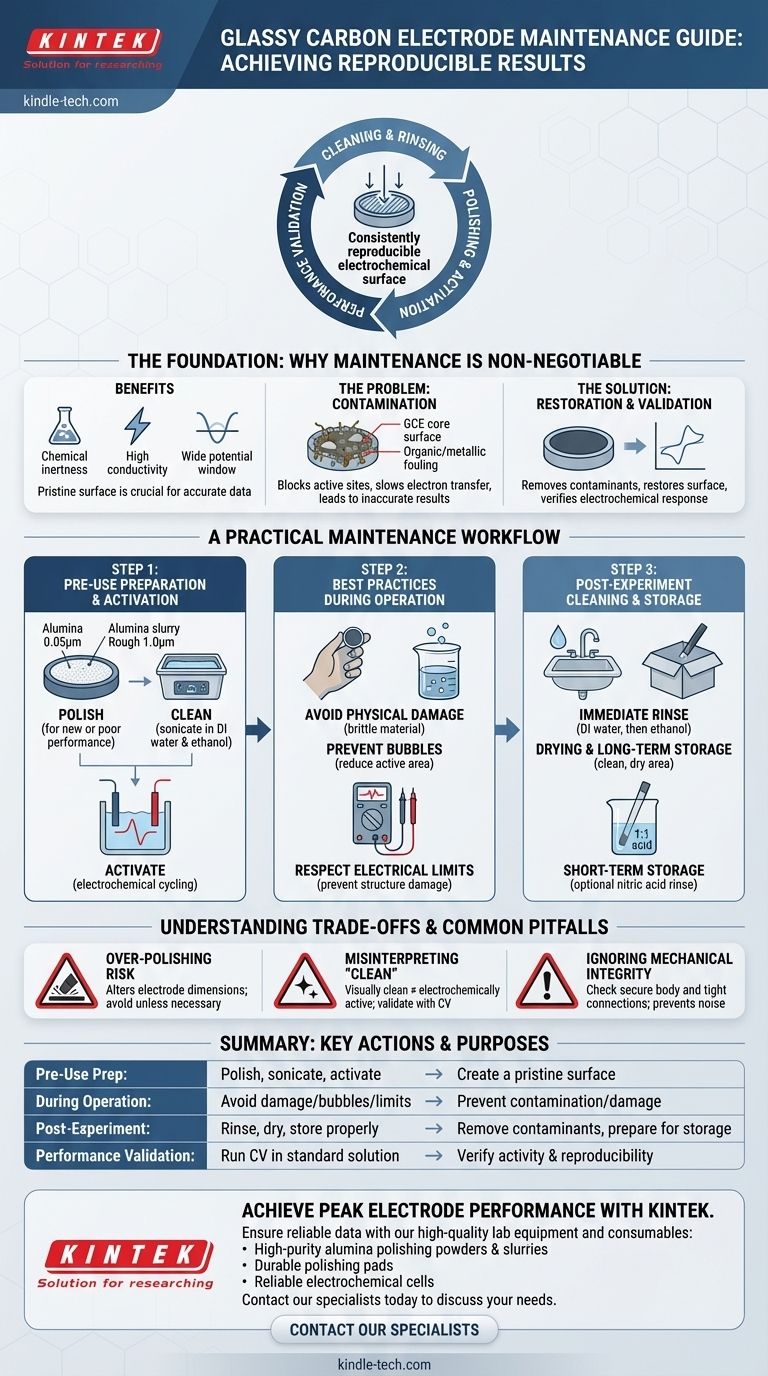

La corretta manutenzione di un elettrodo a carbonio vetroso (GCE) è un ciclo sistematico di pulizia, lucidatura e validazione delle prestazioni. Dopo ogni esperimento, l'elettrodo deve essere risciacquato con acqua deionizzata ed etanolo. Per una pulizia più profonda o per ripristinare le prestazioni, richiede la lucidatura con una sospensione di allumina, seguita da attivazione chimica o elettrochimica per garantire che la sua superficie sia pronta per misurazioni accurate.

L'obiettivo principale della manutenzione del GCE va oltre la semplice pulizia. Si tratta di creare una superficie elettrochimica costantemente riproducibile, che è il requisito fondamentale per generare dati sperimentali affidabili e degni di fiducia.

Le Basi: Perché la Manutenzione è Indispensabile

Un elettrodo a carbonio vetroso è apprezzato per la sua inerzia chimica, alta conduttività e ampio intervallo di potenziale. Tuttavia, questi benefici si realizzano solo quando la sua superficie è incontaminata.

Il Problema della Contaminazione Superficiale

La superficie del GCE è altamente suscettibile alla contaminazione da composti organici, specie metalliche o sottoprodotti di reazione. Questo sporco, spesso invisibile, può bloccare i siti attivi, rallentare il trasferimento di elettroni e portare a risultati inaccurati e non riproducibili.

Ripristino della Superficie Elettrochimica

L'obiettivo primario della manutenzione è rimuovere i contaminanti e ripristinare una superficie liscia ed elettrochimicamente attiva. Ciò comporta sia la rimozione fisica del materiale (lucidatura) sia il condizionamento chimico o elettrochimico (attivazione).

Validazione delle Prestazioni dell'Elettrodo

Non si può presumere che un elettrodo funzioni bene solo perché appare pulito. Un rapido test diagnostico, come l'esecuzione di un voltamogramma ciclico (CV) in una soluzione standard di ferricianuro di potassio, è il modo migliore per verificare che la risposta elettrochimica dell'elettrodo sia rapida e prevedibile.

Un Flusso di Lavoro Pratico per la Manutenzione

Un protocollo coerente è la chiave per risultati riproducibili. Questo flusso di lavoro dovrebbe essere integrato nella vostra routine sperimentale, coprendo preparazione, uso e conservazione.

Fase 1: Preparazione e Attivazione Pre-Uso

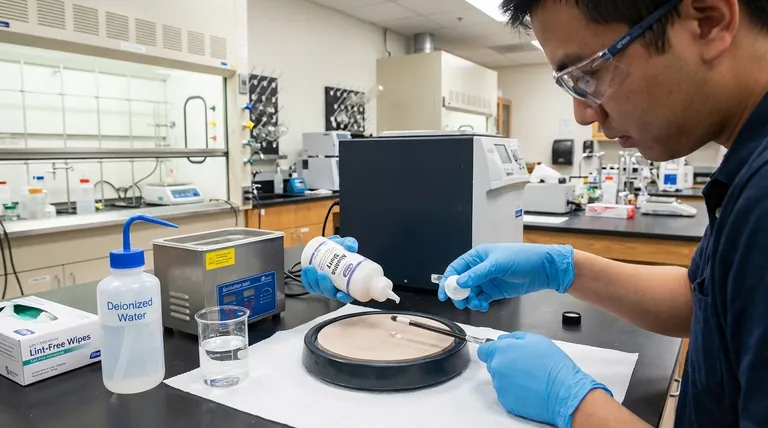

Prima di un esperimento critico, l'elettrodo deve essere adeguatamente preparato.

- Lucidatura: Se l'elettrodo è nuovo, è stato conservato a lungo o mostra scarse prestazioni, deve essere lucidato. Iniziare lucidando delicatamente la superficie su un tampone di lucidatura con una sospensione di polvere di allumina fine (es. 0,05 µm). Per superfici gravemente contaminate o graffiate, potrebbe essere necessaria prima una lucidatura più grossolana (es. 1,0 µm), seguita dalla lucidatura fine.

- Pulizia: Dopo la lucidatura, sonicare accuratamente l'elettrodo in acqua deionizzata per rimuovere tutte le particelle di allumina. Questo può essere seguito da sonicazione in etanolo per rimuovere residui organici.

- Attivazione: Il passaggio finale è spesso l'attivazione elettrochimica. Questa può essere eseguita ciclando il potenziale in un elettrolita adatto (es. acido solforico diluito) per condizionare la superficie e rimuovere eventuali impurità finali.

Fase 2: Migliori Pratiche Durante l'Operazione

Una corretta manipolazione durante un esperimento previene danni e minimizza la contaminazione.

- Evitare Danni Fisici: Il carbonio vetroso è duro ma fragile. Evitare di far cadere l'elettrodo o di farlo scontrare con oggetti duri o appuntiti, che possono causare graffi o fratture.

- Prevenire Bolle: Assicurarsi che non aderiscano bolle d'aria alla superficie dell'elettrodo durante le misurazioni, poiché ciò ridurrebbe l'area superficiale attiva e distorcerebbe i risultati.

- Rispettare i Limiti Elettrici: Operare sempre entro i limiti di corrente e tensione specificati per il proprio sistema per evitare di danneggiare la struttura dell'elettrodo o generare sottoprodotti indesiderati.

Fase 3: Pulizia e Conservazione Post-Esperimento

La pulizia immediata dopo l'uso impedisce che i contaminanti si secchino e si induriscano sulla superficie.

- Risciacquo Immediato: Non appena un esperimento è completato, risciacquare accuratamente la superficie dell'elettrodo con acqua deionizzata, seguito da un risciacquo con etanolo.

- Asciugatura e Conservazione a Lungo Termine: Lasciare asciugare completamente l'elettrodo all'aria. Per la conservazione a lungo termine, riporlo nella sua scatola originale in un'area pulita, asciutta e ventilata, lontano da umidità e alte temperature.

- Conservazione a Breve Termine: Per brevi periodi tra esperimenti frequenti, alcuni protocolli suggeriscono di immergere la punta dell'elettrodo in una soluzione di acido nitrico 1:1. Deve essere accuratamente risciacquato con acqua deionizzata prima del suo prossimo utilizzo.

Comprendere i Compromessi e gli Errori Comuni

Una manutenzione efficace richiede giudizio, non solo cieca aderenza a una lista di controllo. Comprendere i potenziali svantaggi di ogni passaggio è cruciale per un esperto.

Il Rischio di Eccessiva Lucidatura

La lucidatura è un processo abrasivo che rimuove fisicamente uno strato della superficie dell'elettrodo. Un'eccessiva lucidatura può alterare le dimensioni dell'elettrodo nel tempo ed è spesso non necessaria per esperimenti di routine in cui un semplice risciacquo o una pulizia elettrochimica sono sufficienti.

Interpretazione Errata di un Aspetto "Pulito"

Un elettrodo visivamente pulito e lucido non è necessariamente elettrochimicamente attivo. Strati trasparenti e adsorbiti di contaminanti possono rendere la superficie inerte. Questo è il motivo per cui la validazione delle prestazioni con una coppia redox standard come il ferricianuro è l'unico vero test delle condizioni di un elettrodo.

Ignorare l'Integrità Meccanica

Una superficie perfetta è inutile se la connessione elettrica è scadente. Controllare periodicamente che il corpo dell'elettrodo sia ben saldo nel suo supporto e che tutti i collegamenti dei fili siano stretti. Una connessione allentata introdurrà rumore e resistenza, compromettendo l'intera misurazione.

Come Applicare Questo al Tuo Protocollo

La tua strategia di manutenzione dovrebbe allinearsi con i tuoi obiettivi sperimentali.

- Se il tuo obiettivo principale è l'analisi di routine ad alto rendimento: Un risciacquo costante post-esperimento con acqua deionizzata ed etanolo, seguito da lucidatura periodica quando le prestazioni si degradano, è un approccio pratico.

- Se il tuo obiettivo principale è l'analisi di tracce sensibili o lo sviluppo di sensori: Un rigoroso protocollo di pre-trattamento, inclusa lucidatura fine e attivazione elettrochimica prima di ogni esperimento critico, è essenziale per raggiungere i limiti di rilevamento più bassi e la massima riproducibilità.

- Se il tuo obiettivo principale è massimizzare la durata dell'elettrodo: Dai priorità a una manipolazione attenta per prevenire graffi, rispetta le condizioni di conservazione appropriate e opera sempre entro i limiti di potenziale e corrente specificati.

Padroneggiando queste procedure, trasformerai l'elettrodo da una potenziale fonte di errore in un componente affidabile e controllato del tuo sistema elettrochimico.

Tabella Riepilogativa:

| Fase di Manutenzione | Azione Chiave | Scopo |

|---|---|---|

| Preparazione Pre-Uso | Lucidare con sospensione di allumina, sonicare, attivare elettrochimicamente | Creare una superficie incontaminata e riproducibile |

| Durante l'Operazione | Evitare danni fisici, bolle e limiti elettrici | Prevenire contaminazione e danni fisici |

| Post-Esperimento | Risciacquare con acqua deionizzata/etanolo, asciugare, conservare correttamente | Rimuovere i contaminanti e preparare per la conservazione |

| Validazione delle Prestazioni | Eseguire CV in una soluzione standard (es. ferricianuro) | Verificare l'attività elettrochimica e la riproducibilità |

Ottieni le Massime Prestazioni dell'Elettrodo con KINTEK

Assicurarsi che il tuo elettrodo a carbonio vetroso fornisca dati affidabili è fondamentale per la tua ricerca. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi gli strumenti precisi necessari per un'efficace manutenzione degli elettrodi.

Forniamo:

- Polveri e sospensioni di allumina per lucidatura ad alta purezza.

- Tamponi di lucidatura durevoli e accessori.

- Celle elettrochimiche e accessori affidabili.

Lascia che la nostra esperienza supporti il successo del tuo laboratorio. Contatta oggi i nostri specialisti per discutere le tue specifiche esigenze di manutenzione degli elettrodi e scoprire le soluzioni giuste per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo da Laboratorio Multizona

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Perché la grafite è così difficile da fondere? Il segreto risiede nella sua struttura atomica

- Come funziona un forno a induzione per la grafitazione nel facilitare la trasformazione del carbonio incombusto in grafite sintetica?

- Qual è la conduttività della grafite? Comprendere le sue elevate proprietà elettriche e termiche

- Quali sono le applicazioni industriali della grafite? Dalla metallurgia ai semiconduttori

- Perché la grafite ha un'elevata conducibilità termica? Sblocca una gestione del calore superiore con la sua struttura unica