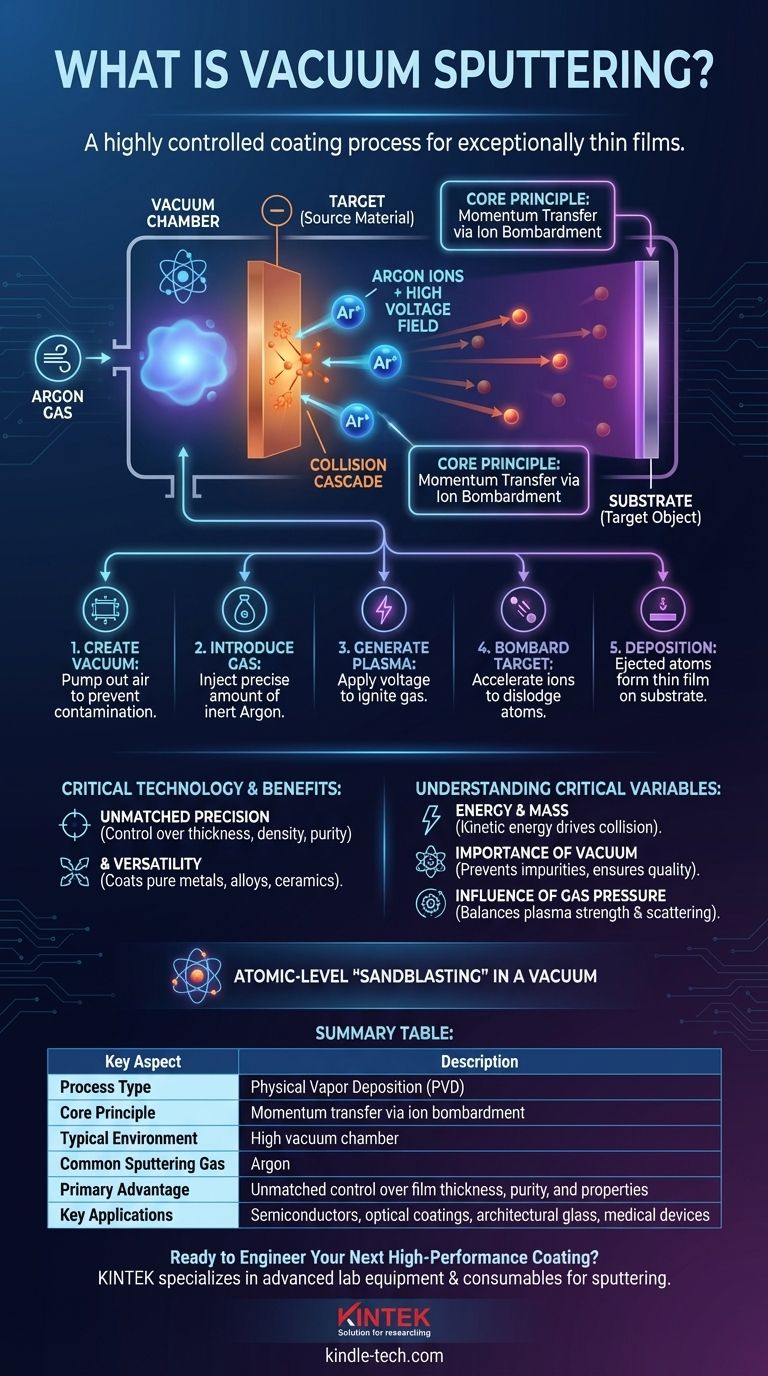

Nella sua essenza, la sputtering in vuoto è un processo di rivestimento altamente controllato utilizzato per depositare film di materiale eccezionalmente sottili su una superficie. Funziona espellendo atomi da un materiale sorgente (il "bersaglio") bombardandolo con ioni energetici all'interno di una camera a vuoto. Questi atomi espulsi viaggiano quindi e atterrano su una seconda superficie (il "substrato"), costruendo gradualmente uno strato uniforme e di elevata purezza.

La sputtering è meglio compresa come una forma di "sabbiatura" a livello atomico in un vuoto. Invece di sabbia, utilizza gas ionizzato per staccare atomi da un materiale sorgente, che poi si ricompongono in un film sottile ad alte prestazioni su un oggetto bersaglio. Questo metodo conferisce agli ingegneri un controllo preciso sullo spessore, sulla densità e sulle proprietà elettriche o ottiche di un film.

Il Principio Fondamentale: Trasferimento di Momento

La sputtering è un tipo di deposizione fisica da fase vapore (PVD), il che significa che trasferisce fisicamente il materiale da una sorgente solida a un vapore che si condensa su un substrato. L'intero processo si basa sul principio fisico del trasferimento di momento.

Dal Gas al Plasma

Il processo inizia creando un quasi-vuoto e quindi introducendo una piccola quantità di gas inerte, quasi sempre Argon. Viene applicato un forte campo elettrico, che strappa gli elettroni dagli atomi di Argon.

Questo crea un plasma, uno stato eccitato della materia costituito da ioni di Argon caricati positivamente ed elettroni liberi.

La Cascata di Collisioni

Viene applicata una tensione negativa al materiale bersaglio, facendo sì che gli ioni di Argon positivi nel plasma accelerino e vi si schiantino contro ad alta velocità. Questo impatto innesca una reazione a catena, o una "cascata di collisioni," all'interno della struttura atomica del bersaglio.

Quando questa cascata di energia raggiunge la superficie del bersaglio, ha forza sufficiente per superare i legami che tengono in posizione gli atomi superficiali, sbalzandoli fisicamente via. Questi atomi espulsi sono ciò che formerà il rivestimento finale.

Una Ripartizione Passo Passo del Processo

Per comprendere la sputtering in pratica, è utile visualizzarla come una sequenza di eventi discreti che si verificano all'interno di una camera sigillata.

Passaggio 1: Creazione del Vuoto

Il substrato e il materiale bersaglio vengono posizionati all'interno di una camera sigillata. Quasi tutta l'aria viene pompata via per creare un vuoto. Questo è fondamentale per impedire che gli atomi sputtering collidano con le molecole d'aria, il che contaminerebbe il film.

Passaggio 2: Introduzione del Gas Sputtering

Una piccola quantità, controllata con precisione, di gas inerte, tipicamente Argon, viene introdotta nella camera. La pressione è ancora molto bassa, ben al di sotto della normale pressione atmosferica.

Passaggio 3: Generazione del Plasma

Viene applicata un'alta tensione tra il bersaglio (che funge da catodo) e le pareti della camera o un anodo dedicato. Questa tensione accende il gas Argon, trasformandolo in un plasma incandescente.

Passaggio 4: Bombardamento del Bersaglio

Gli ioni di Argon caricati positivamente vengono attratti con immensa forza verso il bersaglio caricato negativamente. Essi collidono con la superficie del bersaglio, sbalzando via atomi o molecole del materiale bersaglio.

Passaggio 5: Deposizione sul Substrato

Gli atomi del bersaglio espulsi viaggiano attraverso la camera a vuoto e atterrano sul substrato. Nel tempo, questi atomi si accumulano, nucleano e crescono fino a formare un film denso, uniforme e ultra-sottile.

Perché la Sputtering è una Tecnologia Critica

La sputtering non è solo una curiosità da laboratorio; è una tecnica di produzione fondamentale per molte tecnologie moderne, dai semiconduttori al vetro architettonico.

Precisione e Controllo Ineguagliabili

Il vantaggio principale della sputtering è il controllo. Gestendo attentamente la pressione del gas, la tensione e il tempo, gli ingegneri possono determinare con precisione lo spessore, la densità, la struttura a grana e la purezza del film risultante.

Versatilità nei Materiali

La sputtering può essere utilizzata per depositare una vasta gamma di materiali, inclusi metalli puri, leghe e persino composti ceramici isolanti. Ciò la rende inestimabile per creare rivestimenti multistrato con proprietà ottiche o elettriche specifiche.

Comprendere le Variabili Critiche

La qualità e l'efficienza del processo di sputtering non sono automatiche. Dipendono dal delicato equilibrio di diversi fattori interconnessi.

Il Ruolo dell'Energia e della Massa

L'efficacia del processo di sputtering è una funzione dell'energia cinetica. La massa degli ioni del gas di sputtering e la loro tensione di accelerazione influiscono direttamente sul numero di atomi del bersaglio espulsi per collisione.

L'Importanza del Vuoto

Un vuoto scarso è la fonte di guasto più comune. Qualsiasi molecola di gas residuo, come ossigeno o vapore acqueo, verrà incorporata nel film in crescita, creando impurità che ne degradano le prestazioni.

L'Influenza della Pressione del Gas

La pressione del gas di sputtering è un compromesso. Troppa poca pressione significa un plasma debole e una bassa velocità di deposizione. Troppa pressione fa sì che gli atomi sputtering collidano con gli atomi di gas, disperdendoli e riducendo la qualità e l'uniformità del film.

Come Applicarlo al Tuo Progetto

La scelta dei parametri di deposizione sarà dettata interamente dal risultato desiderato per il tuo film sottile.

- Se il tuo obiettivo principale è creare un film di elevata purezza per l'elettronica: Dai la priorità al raggiungimento del più alto livello di vuoto possibile e utilizza gas di sputtering di altissima purezza.

- Se il tuo obiettivo principale è rivestire uniformemente una forma 3D complessa: Dovrai gestire attentamente la pressione del gas e il posizionamento del substrato per garantire una copertura uniforme.

- Se il tuo obiettivo principale è depositare una lega complessa: La sputtering è ideale, poiché generalmente preserva la composizione del materiale bersaglio nel film finale.

In definitiva, la sputtering in vuoto offre una capacità senza pari di ingegnerizzare materiali su scala atomica, costruendo superfici di alto valore strato dopo strato.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Fase Vapore (PVD) |

| Principio Fondamentale | Trasferimento di momento tramite bombardamento ionico |

| Ambiente Tipico | Camera ad alto vuoto |

| Gas di Sputtering Comune | Argon |

| Vantaggio Principale | Controllo ineguagliabile su spessore, purezza e proprietà del film |

| Applicazioni Chiave | Semiconduttori, rivestimenti ottici, vetro architettonico, dispositivi medici |

Pronto a Ingegnerizzare il Tuo Prossimo Rivestimento ad Alte Prestazioni?

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per processi di sputtering in vuoto precisi. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti ottici durevoli o materiali multistrato complessi, la nostra esperienza e i nostri prodotti supportano la tua innovazione dalla R&S alla produzione.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottenere risultati superiori nei film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Qual è la resistenza dei componenti sinterizzati? Ottenere prestazioni ingegnerizzate per i vostri componenti

- Quanti tipi di processo di ricottura esistono? Una guida alle 3 categorie fondamentali

- Cosa si usa per riscaldare le soluzioni nelle reazioni chimiche? Scegli il metodo giusto per un controllo preciso

- Cos'è la crescita anomala del grano durante la sinterizzazione? Comprendere un difetto microstrutturale chiave

- Perché è necessario un omogeneizzatore ultrasonico da laboratorio? Garantire un'analisi accurata dei nanocompositi argento-silice

- Quali sono i risultati degli studi peer-reviewed sulla conservazione dei microrganismi a -70°C? Un metodo affidabile per la conservazione a lungo termine

- Il trattamento termico aumenta la resistenza? Sblocca le massime prestazioni metallurgiche per i tuoi componenti

- Quali sono alcune applicazioni tipiche per le pompe per vuoto a membrana oil-free? Garantisci la purezza del processo nel tuo laboratorio