Nella sua essenza, l'evaporazione termica sotto vuoto (VTE) è un processo di rivestimento in cui un materiale sorgente viene riscaldato all'interno di una camera ad alto vuoto fino a quando non vaporizza. Nota anche come evaporazione a resistenza, questo metodo è un tipo di deposizione fisica da fase vapore (PVD). Il vapore risultante viaggia attraverso il vuoto e si condensa su una superficie più fredda, nota come substrato, per formare un film eccezionalmente sottile e uniforme.

La caratteristica distintiva della VTE è la sua dipendenza da un ambiente ad alto vuoto. Questo vuoto non è solo un ripensamento; è l'elemento critico che elimina i contaminanti e consente agli atomi vaporizzati di percorrere un percorso diretto e senza ostacoli verso il substrato, garantendo un rivestimento di elevata purezza.

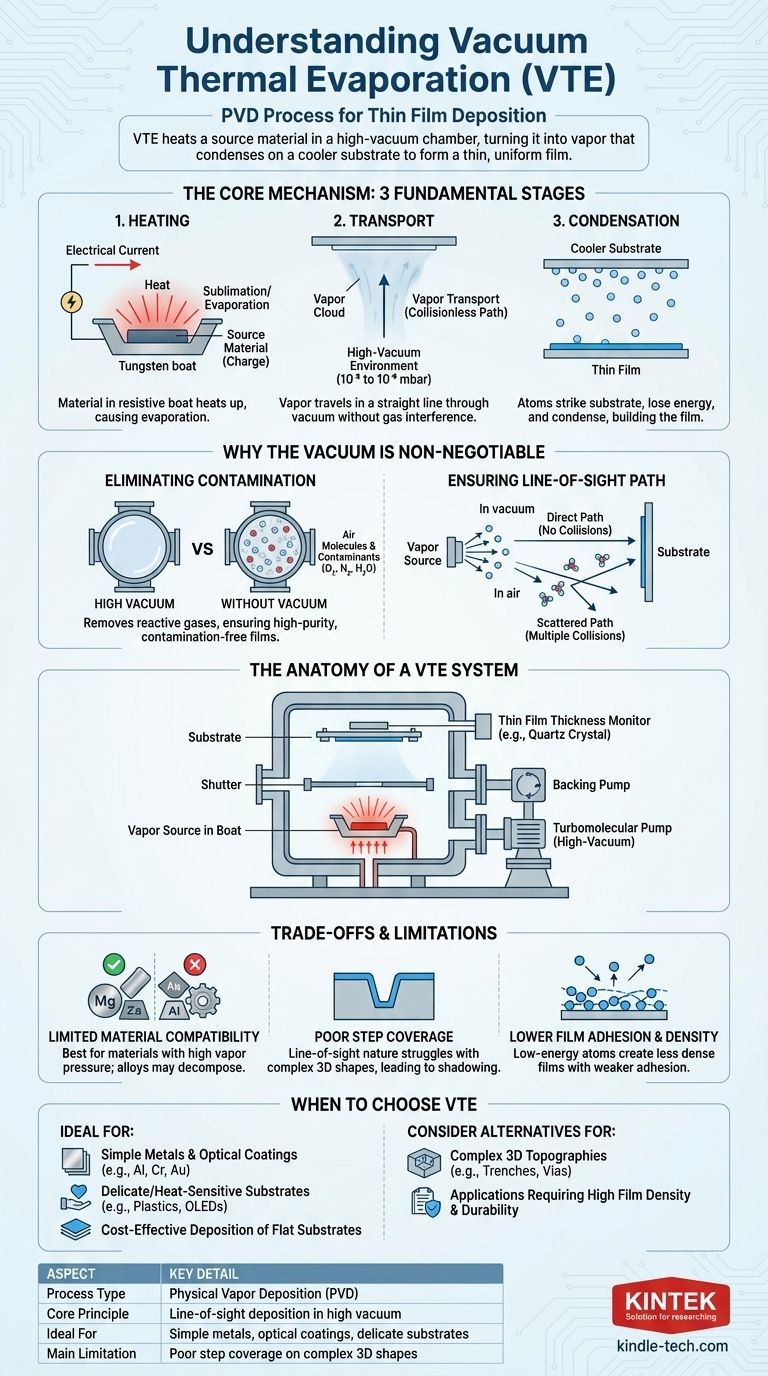

Il meccanismo centrale: dal solido al film sottile

Per comprendere la VTE, è meglio suddividerla nelle sue tre fasi fondamentali: riscaldamento, trasporto e condensazione.

Il materiale sorgente e il metodo di riscaldamento

Il processo inizia con un materiale sorgente solido, spesso chiamato "carica". Questo materiale viene posto in un contenitore elettricamente resistivo, come un crogiolo o una "barchetta", tipicamente realizzato con un materiale con un punto di fusione molto più elevato, come il tungsteno o il molibdeno.

Una corrente elettrica viene fatta passare attraverso questo contenitore, facendolo riscaldare rapidamente a causa della sua resistenza. Questo calore viene trasferito al materiale sorgente, aumentandone la temperatura fino a quando non inizia a sublimare o evaporare.

Evaporazione e trasporto del vapore

Quando il materiale sorgente raggiunge il suo punto di evaporazione, passa allo stato gassoso, creando una nuvola di vapore all'interno della camera.

Poiché la camera viene mantenuta ad alto vuoto (da 10⁻⁵ a 10⁻⁹ millibar), sono presenti pochissime molecole d'aria o di altri gas. Ciò crea un lungo "cammino libero medio", consentendo agli atomi evaporati di viaggiare in linea retta senza collidere con altre particelle.

Condensazione sul substrato

Questo flusso di atomi vaporizzati viaggia fino a colpire una superficie più fredda, il substrato, che è posizionato strategicamente sopra la sorgente.

Al contatto con il substrato più freddo, gli atomi perdono rapidamente la loro energia termica e si condensano nuovamente in uno stato solido. Questo accumulo lento, atomo per atomo, costruisce il film sottile desiderato sulla superficie del substrato.

Perché il vuoto è irrinunciabile

La qualità e l'integrità del film finale dipendono interamente dalla qualità del vuoto. Il vuoto svolge due scopi principali e indispensabili.

Eliminazione della contaminazione del film

L'aria atmosferica contiene gas reattivi come ossigeno, azoto e vapore acqueo. Se presenti durante la deposizione, questi gas reagirebbero con gli atomi di vapore caldi e verrebbero incorporati nel film, creando impurità che degradano le sue proprietà elettriche, ottiche o meccaniche.

Un alto vuoto rimuove questi potenziali contaminanti, assicurando che il film depositato sia composto quasi esclusivamente dal materiale sorgente previsto.

Garantire un percorso di "linea di vista"

Il vuoto consente quello che viene definito trasporto senza collisioni. Senza vuoto, gli atomi evaporati si scontrerebbero costantemente con le molecole d'aria, disperdendoli in direzioni casuali e impedendo loro di raggiungere il substrato in modo efficiente.

Rimuovendo questi ostacoli, il vuoto assicura che il vapore viaggi in una "linea di vista" diretta dalla sorgente al substrato. Questo principio è fondamentale per ottenere un rivestimento uniforme e prevedibile.

L'anatomia di un sistema VTE

Un tipico sistema VTE integra diversi componenti chiave per realizzare questo processo controllato.

La camera a vuoto e le pompe

L'intero processo avviene all'interno di una camera sigillata. Una serie di pompe lavora per creare l'ambiente ad alto vuoto. In primo luogo, una pompa di pre-vuoto (come una pompa a palette rotative o a secco) rimuove la maggior parte dell'aria.

Successivamente, una pompa ad alto vuoto, tipicamente una pompa turbomolecolare, subentra per ridurre la pressione ai livelli bassi richiesti, spesso nell'intervallo di 300–1000 l/s.

Componenti di controllo del processo

Per gestire la deposizione, un otturatore (shutter) viene posizionato tra la sorgente e il substrato. Ciò consente alla sorgente di raggiungere una velocità di evaporazione stabile prima che l'otturatore venga aperto per iniziare il rivestimento, garantendo la stabilità del processo.

Un misuratore di spessore del film sottile, spesso una microbilancia a cristallo di quarzo, viene utilizzato per misurare lo spessore del film in tempo reale. Fornisce il feedback preciso necessario per interrompere la deposizione una volta raggiunto lo spessore target.

Comprendere i compromessi e i limiti

Sebbene potente, la VTE non è la soluzione per ogni applicazione. La sua natura di "linea di vista" crea chiari compromessi.

Compatibilità limitata dei materiali

La VTE funziona meglio con materiali che hanno una pressione di vapore ragionevolmente elevata e che evaporano senza decomporsi. Alcune leghe possono essere difficili da depositare perché i loro elementi costituenti evaporano a velocità diverse, alterando la composizione del film.

Scarsa copertura dei gradini (Step Coverage)

Poiché gli atomi viaggiano in linea retta, la VTE è scarsa nel rivestire forme 3D complesse con alti rapporti di aspetto come trincee o fori passanti (vias). Le superfici superiori ricevono un rivestimento spesso, ma le pareti laterali e gli angoli inferiori ricevono pochissimo materiale, un fenomeno noto come ombreggiatura.

Minore adesione e densità del film

Rispetto ai processi a energia più elevata come lo sputtering, gli atomi nella VTE arrivano al substrato con energia cinetica relativamente bassa. Ciò può comportare film meno densi e con un'adesione più debole al substrato, il che potrebbe non essere adatto per applicazioni che richiedono elevata durabilità.

Quando scegliere l'evaporazione termica sotto vuoto

In base ai suoi principi e limiti, la VTE è la scelta ideale per applicazioni specifiche in cui i suoi vantaggi spiccano.

- Se la tua attenzione principale è la deposizione economicamente vantaggiosa di metalli semplici o rivestimenti ottici: La VTE è eccellente per depositare materiali come alluminio, cromo, oro o rivestimenti antiriflesso su substrati relativamente piatti grazie alla sua semplicità e alle elevate velocità di deposizione.

- Se la tua attenzione principale è il rivestimento di substrati delicati o sensibili al calore: La bassa energia degli atomi depositanti rende la VTE adatta per rivestire materie plastiche, elettronica organica (OLED) o altri materiali che potrebbero essere danneggiati da tecniche di deposizione ad energia più elevata.

- Se la tua attenzione principale è il rivestimento di topografie 3D complesse: Dovresti considerare seriamente metodi alternativi come lo sputtering o la deposizione a strati atomici (ALD), poiché la natura a linea di vista della VTE si traduce in una copertura scarsa e non conforme.

In definitiva, padroneggiare la VTE significa sfruttare la sua potenza per creare film eccezionalmente puri in un processo semplice, altamente controllato e a linea di vista.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da fase vapore (PVD) |

| Principio fondamentale | Deposizione a linea di vista in alto vuoto |

| Ideale per | Metalli semplici (Al, Au, Cr), rivestimenti ottici, substrati delicati |

| Limite principale | Scarsa copertura dei gradini su forme 3D complesse |

Pronto a ottenere film sottili ad alta purezza per il tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, fornendo soluzioni affidabili per le tue esigenze di deposizione sotto vuoto. Sia che tu stia lavorando su rivestimenti ottici, elettronica o materiali delicati, la nostra esperienza ti assicura di ottenere l'attrezzatura giusta per risultati precisi e privi di contaminazione.

Contattaci oggi stesso per discutere come possiamo supportare i progetti di film sottili del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza