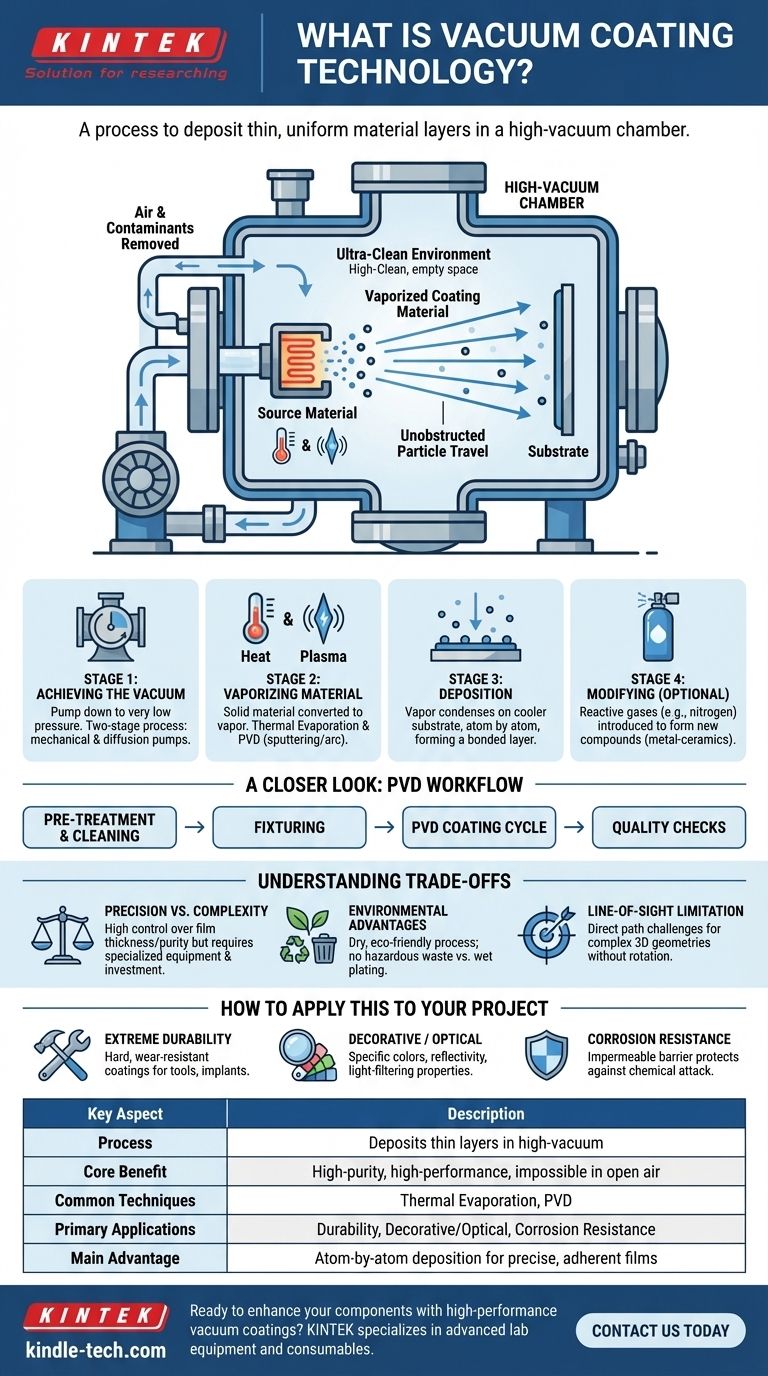

Il rivestimento sotto vuoto è una famiglia di processi utilizzati per depositare uno strato di materiale molto sottile e uniforme su una superficie, nota come substrato. L'intero processo avviene all'interno di una camera ad alto vuoto, che è l'elemento chiave che consente la creazione di rivestimenti ad alta purezza e ad alte prestazioni non possibili all'aria aperta.

L'intuizione fondamentale è che il vuoto stesso non è solo un'impostazione, ma il facilitatore principale della tecnologia. Rimuovendo aria e altri contaminanti, il vuoto crea un ambiente ultra-pulito affinché il materiale di rivestimento vaporizzato viaggi senza ostacoli e si leghi perfettamente, atomo per atomo, a una superficie target.

Perché il vuoto è essenziale?

Creazione di un ambiente ultra-pulito

Lo scopo principale del vuoto è rimuovere le molecole d'aria, il vapore acqueo e qualsiasi altra particella sospesa nell'aria dalla camera. Senza il vuoto, queste particelle contaminerebbero il rivestimento e interferirebbero con il processo.

Garantire un viaggio senza ostacoli delle particelle

All'interno del vuoto, gli atomi del materiale di rivestimento possono viaggiare in linea retta dalla loro sorgente al substrato. Questo percorso diretto è fondamentale per creare un film sottile denso, uniforme e altamente aderente.

Il processo fondamentale di rivestimento sotto vuoto

Fase 1: Ottenere il vuoto

Prima che possa avvenire qualsiasi rivestimento, la camera deve essere portata a una pressione molto bassa. Questo è tipicamente un processo a due fasi che utilizza una pompa meccanica per il vuoto iniziale basso, seguita da una pompa a diffusione per raggiungere lo stato di alto vuoto richiesto.

Fase 2: Vaporizzazione del materiale sorgente

Un materiale sorgente solido viene convertito in vapore. Questo è il passaggio centrale in cui le diverse tecniche di rivestimento sotto vuoto divergono.

- Evaporazione termica: Il materiale viene riscaldato in un crogiolo finché non fonde ed evapora.

- Deposizione fisica da fase vapore (PVD): Il materiale viene bombardato da ioni provenienti da un plasma (sputtering) o vaporizzato da una scarica ad arco elettrico.

Fase 3: Deposizione sul substrato

Gli atomi o le molecole vaporizzate viaggiano attraverso il vuoto e si condensano sulla superficie più fredda della parte da rivestire. Questa deposizione avviene atomo per atomo, costruendo uno strato sottile e legato.

Fase 4: Modifica del rivestimento (Opzionale)

Gas reattivi, come l'azoto, possono essere introdotti con precisione nella camera durante il processo. Questi gas reagiscono con il vapore metallico per formare nuovi composti (come ceramiche metalliche), consentendo rivestimenti con specifiche proprietà meccaniche, chimiche o ottiche.

Uno sguardo più da vicino: il flusso di lavoro PVD

La deposizione fisica da fase vapore (PVD) è un esempio moderno e prominente della tecnologia di rivestimento sotto vuoto.

Il processo industriale

Un tipico processo PVD è un flusso di lavoro multi-step progettato per il controllo qualità. Include il pre-trattamento e la pulizia della parte, il suo fissaggio all'interno della camera, il ciclo di rivestimento PVD stesso e i controlli di qualità post-processo per spessore e adesione.

Materiali e proprietà risultanti

Metalli solidi come titanio, zirconio e cromo vengono vaporizzati e spesso combinati con un gas reattivo. Il film sottile risultante fornisce eccezionale durezza, resistenza all'usura, resistenza alla corrosione e finiture decorative o ottiche specifiche.

Comprendere i compromessi

Precisione vs. Complessità

Il rivestimento sotto vuoto offre un controllo senza pari sullo spessore e sulla purezza del film. Tuttavia, questa precisione richiede un investimento significativo in camere a vuoto specializzate, sistemi di pompaggio ed elettronica di controllo.

Vantaggi ambientali

Rispetto ai tradizionali processi di placcatura a umido come la galvanica, il PVD è una tecnologia secca ed ecologica. Non produce rifiuti pericolosi, rendendolo una scelta di produzione più pulita.

Limitazione della linea di vista

In molti metodi di rivestimento sotto vuoto, il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Ciò può rendere difficile ottenere un rivestimento perfettamente uniforme su parti con geometrie complesse e tridimensionali senza una rotazione sofisticata della parte.

Come applicarlo al tuo progetto

Comprendere il tuo obiettivo principale è fondamentale per sfruttare efficacemente questa tecnologia.

- Se la tua attenzione principale è la durata estrema: Il PVD è una scelta eccellente per applicare rivestimenti duri e resistenti all'usura su utensili da taglio, componenti industriali e impianti medici.

- Se la tua attenzione principale sono le prestazioni decorative o ottiche: La deposizione precisa, atomo per atomo, consente di creare film che producono colori specifici, riflettività o proprietà di filtraggio della luce.

- Se la tua attenzione principale è la resistenza alla corrosione: Uno strato sottile e denso depositato sotto vuoto può creare una barriera impermeabile che protegge il substrato sottostante dagli attacchi chimici.

In definitiva, il rivestimento sotto vuoto è una tecnologia di piattaforma versatile che trasforma le proprietà superficiali di un oggetto senza alterarne la struttura sottostante.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Deposita strati di materiale sottili e uniformi in una camera ad alto vuoto |

| Vantaggio principale | Crea rivestimenti ad alta purezza e ad alte prestazioni impossibili all'aria aperta |

| Tecniche comuni | Evaporazione termica, Deposizione fisica da fase vapore (PVD) |

| Applicazioni principali | Durata (utensili, impianti), Finiture decorative/ottiche, Resistenza alla corrosione |

| Vantaggio principale | Deposizione atomo per atomo per film sottili precisi e aderenti |

Pronto a migliorare i tuoi componenti con rivestimenti sotto vuoto ad alte prestazioni?

KINTEK è specializzata in apparecchiature di laboratorio avanzate e materiali di consumo per processi di rivestimento sotto vuoto, servendo laboratori e produttori con soluzioni di precisione. Sia che tu abbia bisogno di rivestimenti PVD durevoli per utensili industriali o di film ottici precisi per la ricerca, la nostra esperienza garantisce risultati superiori.

Contattaci oggi per discutere come le nostre soluzioni di rivestimento sotto vuoto possono soddisfare le esigenze specifiche del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni