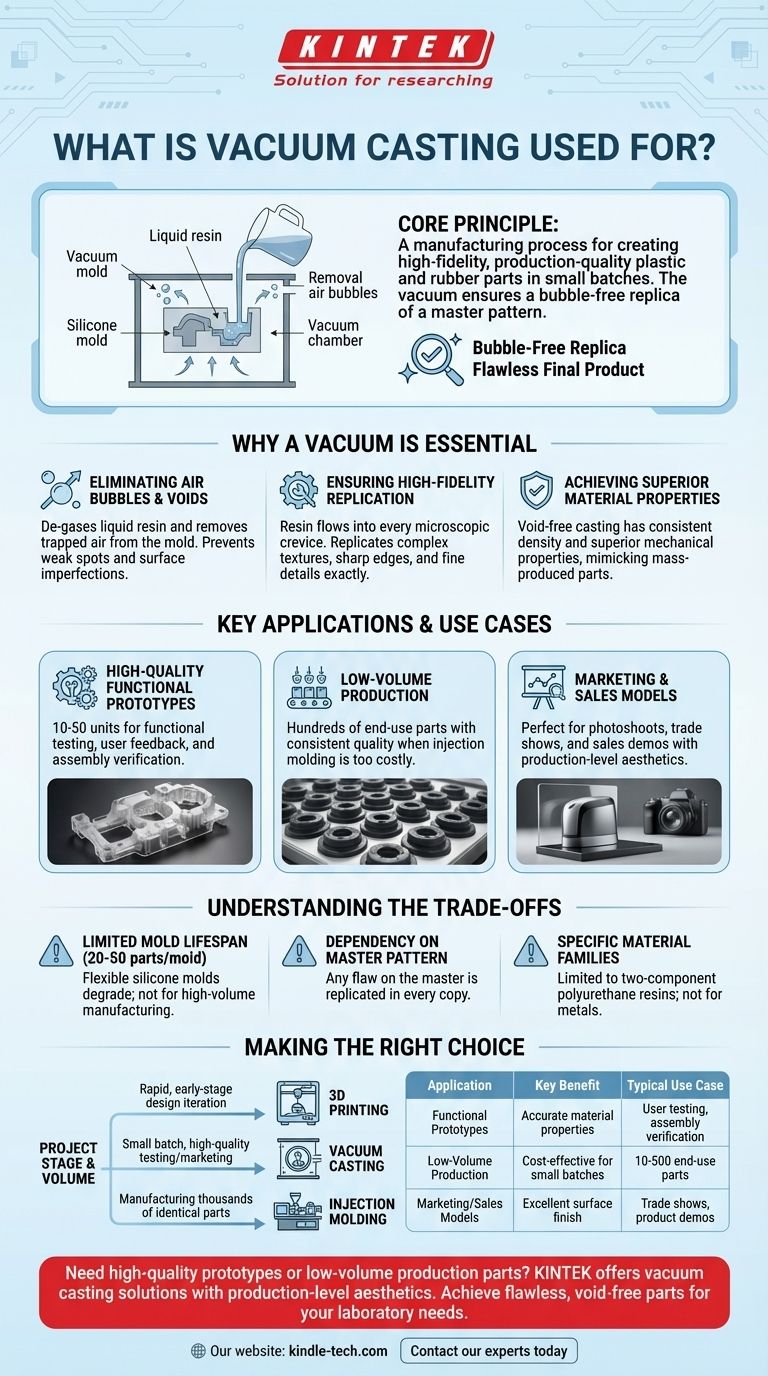

In sintesi, la fusione sottovuoto è un processo di produzione utilizzato per creare parti in plastica e gomma ad alta fedeltà e di qualità produttiva in piccoli lotti. Eccelle nella produzione di geometrie complesse con eccellenti dettagli superficiali, rendendolo un metodo ideale per creare prototipi funzionali, modelli di marketing e produzioni a basso volume senza l'alto costo degli stampi in acciaio.

Lo scopo principale della fusione sottovuoto non è semplicemente quello di realizzare una parte, ma di creare una replica senza bolle di un modello master. L'ambiente sottovuoto è l'elemento critico che assicura che la resina poliuretanica liquida riempia perfettamente ogni dettaglio di uno stampo in silicone, risultando in un prodotto finale impeccabile e privo di vuoti.

Il Principio Fondamentale: Perché il Vuoto è Essenziale

Il termine "fusione sottovuoto" descrive direttamente il suo vantaggio chiave. Il processo avviene all'interno di una camera a vuoto per rimuovere tutta l'aria dal processo, risolvendo problemi che affliggono altri metodi di fusione.

Eliminazione di Bolle d'Aria e Vuoti

La funzione più critica del vuoto è degassare la resina liquida prima che venga versata e rimuovere l'aria intrappolata all'interno dello stampo in silicone. Senza il vuoto, microscopiche bolle d'aria rimarrebbero intrappolate nella parte polimerizzata, creando punti deboli e imperfezioni superficiali.

Garantire una Replicazione ad Alta Fedeltà

Rimuovendo tutta l'aria, la resina liquida può fluire in ogni fessura e caratteristica microscopica dello stampo del modello master. Ciò consente la replicazione esatta di texture complesse, bordi affilati e dettagli fini che altrimenti andrebbero persi.

Ottenere Proprietà Materiali Superiori

Le bolle d'aria sono impurità che compromettono l'integrità strutturale di una parte fusa. Una fusione priva di vuoti prodotta sotto vuoto ha una densità costante e proprietà meccaniche superiori, imitando fedelmente le prestazioni di una parte finale prodotta in serie.

Applicazioni Chiave e Casi d'Uso

La fusione sottovuoto funge da ponte cruciale tra la stampa 3D iniziale e lo stampaggio a iniezione su larga scala. Viene scelta quando la qualità e la precisione del materiale sono più importanti della velocità di un singolo prototipo.

Prototipi Funzionali di Alta Qualità

Questa è l'applicazione più comune. I team utilizzano la fusione sottovuoto per produrre una piccola serie (tipicamente 10-50 unità) di prototipi realistici per test funzionali, sessioni di feedback degli utenti e verifica dell'assemblaggio pre-produzione.

Produzione a Basso Volume

Quando la quantità di parti richiesta è troppo bassa per giustificare l'enorme spesa degli stampi per lo stampaggio a iniezione, la fusione sottovuoto è la soluzione ideale. Consente la creazione di centinaia di parti per uso finale con una qualità costante.

Modelli di Marketing e Vendita

L'eccezionale finitura superficiale e la capacità di imitare i materiali di produzione finali rendono le parti fuse sottovuoto perfette per servizi fotografici di marketing, esposizioni fieristiche e unità dimostrative di vendita che devono apparire e sentirsi come il prodotto reale.

Comprendere i Compromessi

Sebbene potente, la fusione sottovuoto è uno strumento specifico per un lavoro specifico. Non è una soluzione universale, e comprenderne i limiti è fondamentale per usarla efficacemente.

Lo Stampo Ha una Durata Limitata

Gli stampi flessibili in silicone utilizzati nella fusione sottovuoto si degradano nel tempo. Un singolo stampo può tipicamente produrre solo da 20 a 50 parti prima di perdere dettagli e dover essere sostituito, rendendo il processo inadatto alla produzione ad alto volume.

Dipendenza dal Modello Master

La qualità delle parti fuse finali dipende interamente dalla qualità del modello master. Qualsiasi difetto, linea di strato o imperfezione sul master (spesso realizzato tramite stampa 3D ad alta risoluzione o lavorazione CNC) sarà perfettamente replicato in ogni singola copia.

Famiglie di Materiali Specifiche

Il processo è progettato per una gamma specifica di resine poliuretaniche bicomponenti. Sebbene questi materiali possano essere formulati per avere un'ampia varietà di proprietà (da rigidi e trasparenti a morbidi e simili alla gomma), si è limitati a questa famiglia di materiali. Non viene utilizzato per la fusione di metalli.

Fare la Scelta Giusta per il Tuo Progetto

La scelta di un processo di produzione dipende interamente dalla fase del progetto, dai requisiti di volume e dai criteri di qualità.

- Se il tuo obiettivo principale è l'iterazione rapida del design in fase iniziale: Una stampante 3D è probabilmente più veloce ed economica per creare prototipi singoli e non estetici.

- Se il tuo obiettivo principale è un piccolo lotto di parti di alta qualità per test o marketing: La fusione sottovuoto è la scelta ideale per ottenere un'estetica a livello di produzione e una sensazione del materiale.

- Se il tuo obiettivo principale è la produzione di migliaia di parti identiche: Investire in stampi per lo stampaggio a iniezione è l'unica strada scalabile ed economica.

In definitiva, la fusione sottovuoto ti consente di creare parti con la qualità della produzione di massa alla scala della prototipazione.

Tabella Riepilogativa:

| Applicazione | Vantaggio Chiave | Caso d'Uso Tipico |

|---|---|---|

| Prototipi Funzionali | Proprietà del materiale accurate | Test utente, verifica assemblaggio |

| Produzione a Basso Volume | Conveniente per piccoli lotti | 10-500 parti per uso finale |

| Modelli di Marketing/Vendita | Eccellente finitura superficiale | Fiere, dimostrazioni di prodotto |

Hai bisogno di prototipi di alta qualità o parti di produzione a basso volume? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni di fusione sottovuoto che garantiscono un'estetica a livello di produzione e una precisione del materiale per le tue esigenze di laboratorio. Ottieni parti impeccabili e prive di vuoti, perfette per test funzionali e presentazioni. Contatta i nostri esperti oggi stesso per discutere i requisiti del tuo progetto!

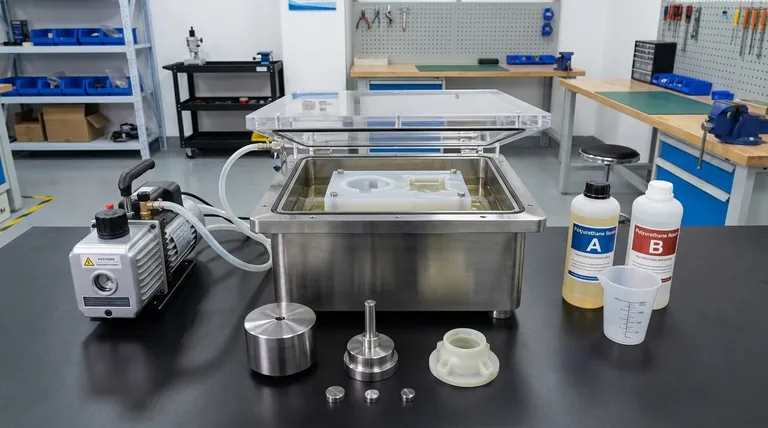

Guida Visiva

Prodotti correlati

- Stampo a pressa anti-crepa per uso di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Liofilizzatore da Laboratorio da Banco

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Quali requisiti tecnici devono soddisfare gli stampi specializzati portanti pressione? Ottimizzare la densificazione dell'elettrolita solfidico

- Quali ruoli svolgono gli stampi in grafite durante la pressatura a caldo sotto vuoto delle leghe Al-Sc? Garantire precisione e purezza

- Quale ruolo svolge uno stampo in grafite ad alta purezza durante la pressatura a caldo? Ottimizzare la sinterizzazione del carburo di boro a 1850°C

- Qual è il ruolo degli stampi in grafite durante la pressatura a caldo delle ceramiche LSLBO? Essenziale per elettroliti ad alta densità

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante la pressatura a caldo sotto vuoto? Migliorare la precisione nei compositi CuAlMn