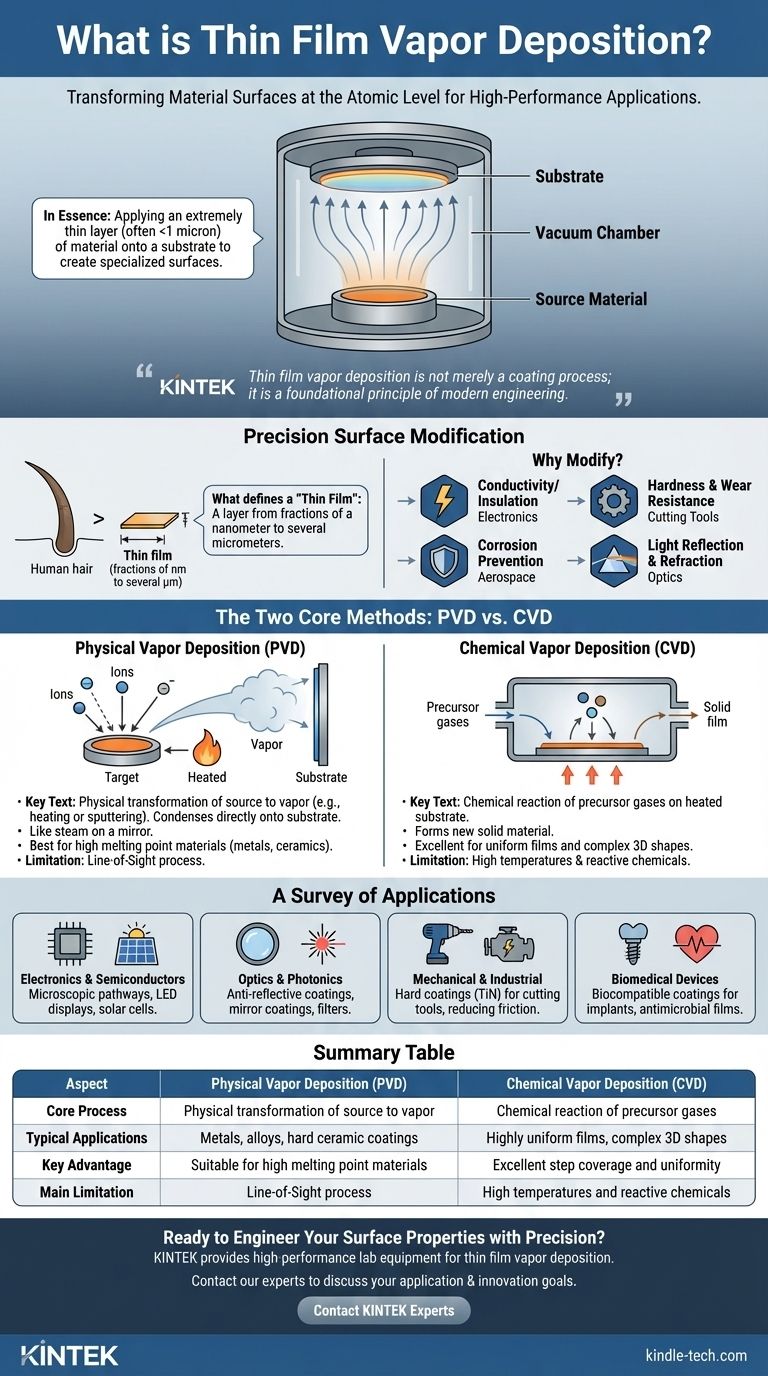

In sostanza, la deposizione di film sottili da vapore è una famiglia di tecniche di produzione utilizzate per applicare uno strato estremamente sottile di materiale — spesso inferiore a un micron di spessore — su una superficie, nota come substrato. Il processo prevede la conversione di un materiale sorgente in vapore all'interno di un vuoto, che poi viaggia e si deposita sul substrato, formando un film solido e ad alte prestazioni. Questo metodo è fondamentale per creare le superfici specializzate che alimentano la tecnologia moderna.

La deposizione di film sottili da vapore non è semplicemente un processo di rivestimento; è un principio fondamentale dell'ingegneria moderna. Ci permette di alterare fondamentalmente le proprietà della superficie di un materiale, consentendo la creazione di tutto, dai microchip più veloci ai componenti meccanici più durevoli.

L'obiettivo fondamentale: la modifica di precisione della superficie

Al suo centro, la deposizione da vapore mira a cambiare il modo in cui si comporta la superficie di un oggetto. L'obiettivo è aggiungere nuove proprietà che il materiale originale non possiede.

Cosa definisce un "film sottile"

Un "film sottile" è uno strato di materiale con uno spessore che va da frazioni di nanometro a diversi micrometri. A titolo di paragone, un capello umano è spesso di circa 70 micrometri.

Questo controllo preciso sullo spessore e sulla composizione consente agli ingegneri di conferire a una superficie proprietà elettriche, ottiche o meccaniche specifiche.

Perché modificare una superficie?

La deposizione di un film sottile può cambiare radicalmente le caratteristiche di un materiale. L'obiettivo specifico dipende interamente dall'applicazione.

Le modifiche comuni includono il miglioramento della conducibilità o dell'isolamento per l'elettronica, l'aumento della durezza e della resistenza all'usura per gli utensili da taglio, la prevenzione della corrosione sui componenti aerospaziali o la gestione della riflessione e della rifrazione della luce per le lenti ottiche.

I due metodi principali: PVD contro CVD

La deposizione da vapore è ampiamente suddivisa in due categorie principali: deposizione fisica da vapore (PVD) e deposizione chimica da vapore (CVD). La scelta tra i due dipende dal materiale depositato e dal risultato desiderato.

Deposizione fisica da vapore (PVD)

Nella PVD, il materiale sorgente viene trasformato fisicamente in vapore. Ciò si ottiene tipicamente riscaldandolo fino al suo punto di ebollizione o bombardandolo con ioni in un processo chiamato deposizione a sputtering.

Questo vapore viaggia quindi attraverso la camera a vuoto e condensa direttamente sul substrato più freddo, formando un film solido. Pensala come al vapore dell'acqua bollente che condensa su uno specchio freddo. La PVD è adatta per depositare materiali con alti punti di fusione, come metalli puri e alcune ceramiche.

Deposizione chimica da vapore (CVD)

Nella CVD, il processo si basa su una reazione chimica. I gas precursori vengono introdotti nella camera e, quando entrano in contatto con il substrato riscaldato, reagiscono tra loro.

Questa reazione forma un nuovo materiale solido che si deposita sul substrato come film sottile. La CVD è molto efficace per creare film molto puri e uniformi e per rivestire forme complesse, poiché i gas possono raggiungere tutte le superfici.

Dove viene utilizzata questa tecnologia: una panoramica delle applicazioni

La capacità di ingegnerizzare le superfici a livello atomico rende la deposizione di film sottili un processo critico in numerose industrie ad alta tecnologia.

Elettronica e semiconduttori

Questa è forse l'applicazione più nota. I film sottili vengono utilizzati per creare i percorsi conduttivi e isolanti microscopici nei dispositivi a semiconduttore, nei microchip e nei circuiti integrati. È essenziale anche per la produzione di display a LED, celle solari e dispositivi di archiviazione dati.

Ottica e fotonica

I rivestimenti ottici migliorano le prestazioni di lenti e vetri controllando come trasmettono o riflettono la luce. Ciò include rivestimenti antiriflesso su occhiali, rivestimenti a specchio e filtri specializzati utilizzati in laser e strumenti scientifici.

Componenti meccanici e industriali

Rivestimenti duri realizzati con materiali come il nitruro di titanio vengono depositati su utensili da taglio, punte da trapano e parti di motori per aumentarne drasticamente la durezza, ridurre l'attrito e migliorare la resistenza all'usura. Ciò prolunga la vita utile dei componenti e ne aumenta le prestazioni.

Dispositivi biomedici

I film sottili sono fondamentali per gli impianti medici come protesi articolari o pacemaker. I rivestimenti biocompatibili assicurano che il corpo non rigetti il dispositivo, mentre altri film possono aggiungere proprietà antimicrobiche o migliorarne la durata.

Comprendere i compromessi

Sebbene potenti, queste tecniche presentano limitazioni intrinseche che ne guidano l'uso.

PVD: la limitazione della linea di vista

Poiché la PVD comporta un flusso fisico di vapore che viaggia da una sorgente a un substrato, è in gran parte un processo di "linea di vista". Può essere difficile ottenere un rivestimento uniforme su oggetti tridimensionali complessi con superfici nascoste o angoli acuti.

CVD: vincoli termici e chimici

La CVD richiede spesso temperature molto elevate per avviare la reazione chimica. Il substrato deve essere in grado di resistere a questo calore senza essere danneggiato o deformato. Inoltre, i prodotti chimici precursori possono essere altamente tossici, corrosivi o costosi, richiedendo una manipolazione e attrezzature specializzate.

Complessità e costi complessivi

Sia i sistemi PVD che CVD sono sofisticati e richiedono un investimento di capitale significativo. Operano in ambienti ad alto vuoto e richiedono un controllo preciso di temperatura, pressione e flusso di gas, rendendoli più adatti per applicazioni di alto valore in cui le prestazioni sono fondamentali.

Fare la scelta giusta per il tuo obiettivo

La decisione tra PVD e CVD è guidata dal materiale, dal substrato e dai requisiti specifici dell'applicazione.

- Se il tuo obiettivo principale è depositare metalli puri, leghe o rivestimenti ceramici molto duri: la PVD è spesso il metodo più diretto, specialmente per i materiali con elevati punti di fusione.

- Se il tuo obiettivo principale è creare un film altamente uniforme e puro su una forma 3D complessa: il processo a base di gas della CVD è superiore nel rivestire uniformemente superfici intricate.

- Se il tuo obiettivo principale è modificare una proprietà superficiale come la conducibilità o la resistenza alla corrosione: entrambi i metodi sono validi e la scelta dipenderà da quale processo è più compatibile con il tuo substrato specifico e i materiali di rivestimento.

In definitiva, comprendere la distinzione tra questi metodi di deposizione è la chiave per sfruttare con successo l'ingegneria delle superfici per il tuo obiettivo specifico.

Tabella riassuntiva:

| Aspetto | Deposizione fisica da vapore (PVD) | Deposizione chimica da vapore (CVD) |

|---|---|---|

| Processo principale | Trasformazione fisica del materiale sorgente in vapore | Reazione chimica dei gas precursori sul substrato |

| Applicazioni tipiche | Metalli, leghe, rivestimenti ceramici duri | Film altamente uniformi, forme 3D complesse |

| Vantaggio principale | Adatto per materiali ad alto punto di fusione | Eccellente copertura dello spessore e uniformità |

| Limitazione principale | Processo di linea di vista | Alte temperature e sostanze chimiche reattive |

Pronto a ingegnerizzare le tue proprietà superficiali con precisione?

Sia che tu stia sviluppando semiconduttori avanzati, componenti industriali durevoli o rivestimenti ottici specializzati, la scelta del metodo di deposizione corretto è fondamentale. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per i processi di deposizione di film sottili da vapore, soddisfacendo le esigenze precise dei laboratori di ricerca e sviluppo e di produzione.

Lascia che la nostra esperienza ti aiuti a selezionare la soluzione ideale per migliorare la conducibilità, la durezza o le prestazioni ottiche. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e scoprire come possiamo supportare i tuoi obiettivi di innovazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Cos'è la CVD fotochimica? Scopri i suoi vantaggi chiave nella tecnologia CMOS avanzata

- Che ruolo svolgono i tubi di quarzo di precisione in un sistema AACVD? Garantire purezza e uniformità nella deposizione chimica da vapore

- Quali sono le caratteristiche tipiche dei cristalli cresciuti con il metodo CVD? Punti chiave su forma, colore e purezza

- Perché il gas argon viene utilizzato nella CVD? Garantire un deposito di film sottili uniforme e di elevata purezza

- Cos'è la CVD in tecnologia? Una guida alla deposizione chimica da vapore per materiali avanzati

- Qual è il ruolo del catalizzatore nel CVD? Sblocca un controllo preciso per la sintesi di nanostrutture

- Perché le apparecchiature per la deposizione chimica da vapore (CVD) sono essenziali? Controllo di precisione per film sottili di nanomateriali

- Quali sono i passaggi del metodo di deposizione chimica da vapore? Una guida alla crescita di film sottili