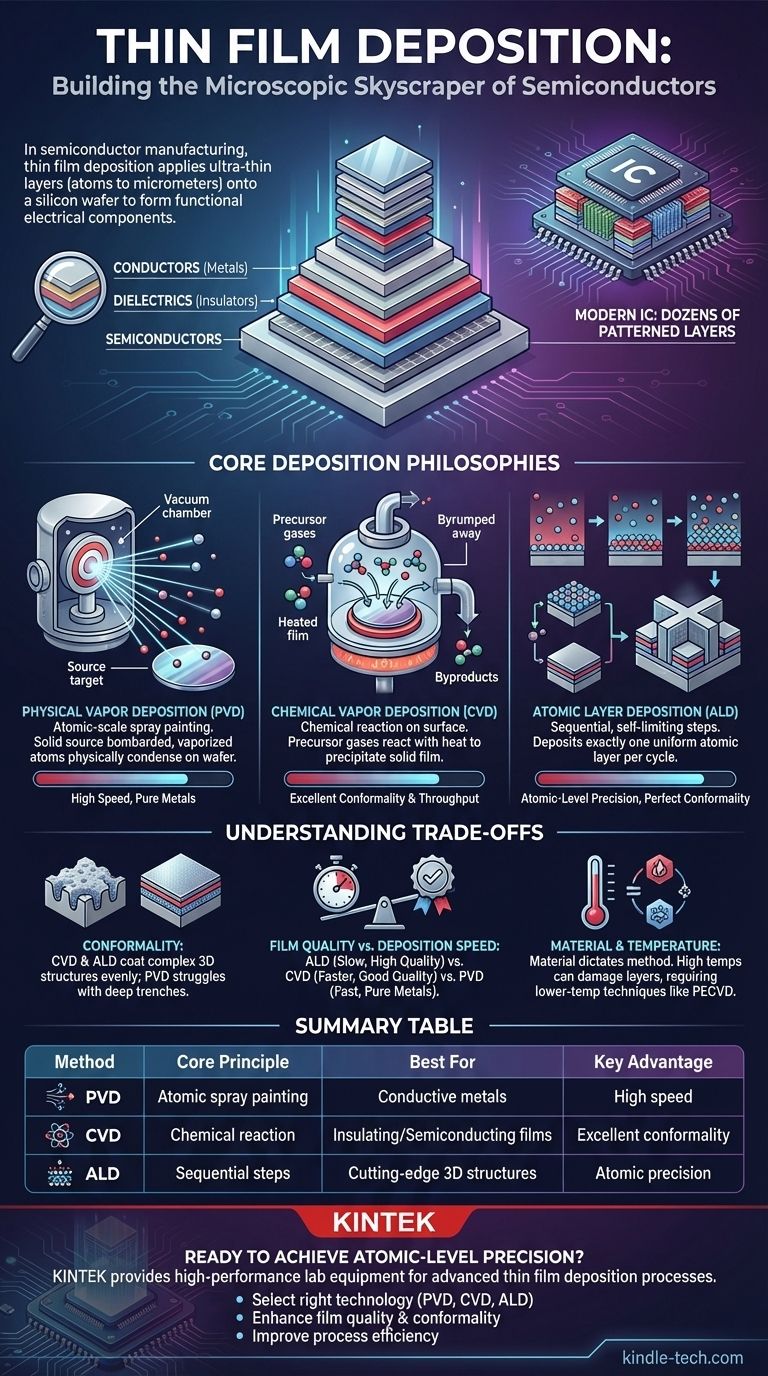

Nella produzione di semiconduttori, la deposizione di film sottili è il processo fondamentale per applicare uno strato ultrasottile di materiale su un wafer di silicio. Questi strati, spesso spessi solo da pochi atomi a pochi micrometri, vengono meticolosamente costruiti per formare i componenti elettrici funzionali, come transistor e fili, che costituiscono un moderno circuito integrato.

Lo scopo principale della deposizione di film sottili non è semplicemente rivestire una superficie, ma costruire con precisione gli strati conduttivi, isolanti e semiconduttori essenziali di un chip. La scelta del metodo di deposizione è una decisione ingegneristica critica che determina direttamente le prestazioni, l'efficienza energetica e l'affidabilità del dispositivo finale.

L'obiettivo: Costruire un grattacielo microscopico

La deposizione di film sottili è il processo di costruzione per la città microscopica e a più livelli che è un circuito integrato. Ogni strato ha uno scopo specifico e la sua qualità è fondamentale.

Dal wafer nudo al circuito complesso

Un chip finito non è un oggetto monolitico ma una pila di dozzine di strati modellati. La deposizione di film sottili è il processo che crea ciascuno di questi strati, uno dopo l'altro, sopra il substrato sottostante o lo strato precedente.

Modificare le proprietà elettriche

L'obiettivo primario nella fabbricazione di semiconduttori è controllare il flusso di elettricità. La deposizione viene utilizzata per creare tre tipi fondamentali di strati:

- Conduttori (Metalli): Formano i fili, o "interconnessioni", che trasferiscono i segnali tra i diversi componenti.

- Dielettrici (Isolanti): Impediscono alla corrente elettrica di fuoriuscire o di cortocircuitare tra fili e componenti.

- Semiconduttori: Formano i transistor, gli interruttori on/off che sono la base della logica digitale.

La necessità critica di purezza e precisione

Su scala nanometrica, non c'è margine di errore. Le prestazioni di un moderno transistor possono essere gravemente degradate da pochi atomi fuori posto o da una leggera impurità in un film depositato. Man mano che le caratteristiche dei chip si riducono, la richiesta di perfezione a livello atomico in questi film diventa sempre più intensa.

Filosofie di deposizione fondamentali

Sebbene esistano molte tecniche, esse rientrano generalmente in due grandi famiglie: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD).

Deposizione Fisica da Vapore (PVD)

Pensate alla PVD come a una forma di verniciatura a spruzzo su scala atomica. Un materiale sorgente solido (un "bersaglio") viene bombardato con energia all'interno di un vuoto, causando l'espulsione di atomi. Questi atomi vaporizzati viaggiano in linea retta e si condensano fisicamente sul wafer più freddo, formando un film sottile.

Deposizione Chimica da Vapore (CVD)

La CVD è più simile alla cottura. Gas precursori contenenti gli atomi richiesti vengono introdotti in una camera con il wafer. Una reazione chimica, spesso indotta dal calore, avviene sulla superficie del wafer, causando la "precipitazione" degli atomi desiderati dal gas e la formazione di un film solido. I sottoprodotti indesiderati vengono pompati via.

Deposizione a Strati Atomici (ALD)

L'ALD è una forma altamente avanzata e sequenziale di CVD. Suddivide il processo in passaggi auto-limitanti, depositando esattamente uno strato uniforme di atomi per ciclo. Ciò fornisce un controllo impareggiabile sullo spessore e sull'uniformità del film, essenziale per creare le strutture di transistor tridimensionali più complesse nei chip all'avanguardia.

Comprendere i compromessi

Nessun singolo metodo di deposizione è perfetto per ogni applicazione. Gli ingegneri devono scegliere in base a un chiaro insieme di compromessi.

Conformabilità: Coprire una topografia complessa

La conformabilità descrive quanto bene un film copre una superficie strutturata. CVD e ALD sono altamente conformabili, il che significa che possono depositare uno strato uniforme su strutture 3D complesse. La PVD è un processo a linea di vista e fatica a rivestire uniformemente le pareti laterali e i fondi di trincee profonde.

Qualità del film vs. Velocità di deposizione

Generalmente, i processi più lenti producono film di qualità superiore. L'ALD offre la massima qualità e controllo possibili ma è anche il più lento. Alcuni tipi di CVD offrono un equilibrio tra buona qualità a una velocità molto maggiore, rendendoli adatti per film più spessi dove la precisione atomica è meno critica.

Vincoli di materiale e temperatura

Il materiale da depositare determina i metodi disponibili. Inoltre, la temperatura di deposizione è una preoccupazione importante. Le alte temperature possono danneggiare gli strati precedentemente fabbricati sul chip, costringendo gli ingegneri a utilizzare tecniche a bassa temperatura come la CVD potenziata al plasma (PECVD) per i passaggi successivi nel flusso di produzione.

Abbinare il metodo all'applicazione

La scelta della tecnologia di deposizione è interamente dettata dalla funzione dello strato all'interno dell'architettura del chip.

- Se il vostro obiettivo principale è creare interconnessioni metalliche conduttive: La PVD è spesso il cavallo di battaglia per depositare in modo efficiente strati di metallo puro, specialmente per i principali livelli di cablaggio.

- Se il vostro obiettivo principale è depositare film isolanti o semiconduttori uniformi: Una forma di CVD è tipicamente la scelta migliore, offrendo un ottimo equilibrio tra qualità del film, conformabilità e produttività.

- Se il vostro obiettivo principale è costruire gate di transistor 3D all'avanguardia e dielettrici ad alta k: L'ALD è irrinunciabile per la sua precisione a livello atomico e la perfetta capacità di rivestire caratteristiche complesse e su scala nanometrica.

In definitiva, padroneggiare la deposizione di film sottili significa padroneggiare l'arte di costruire materia funzionale, uno strato atomico alla volta.

Tabella riassuntiva:

| Metodo | Principio fondamentale | Ideale per | Vantaggio chiave |

|---|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Verniciatura a spruzzo su scala atomica in vuoto | Interconnessioni metalliche conduttive | Elevata velocità di deposizione per metalli puri |

| CVD (Deposizione Chimica da Vapore) | Reazione chimica sulla superficie del wafer | Film isolanti/semiconduttori uniformi | Eccellente conformabilità e produttività |

| ALD (Deposizione a Strati Atomici) | Reazioni sequenziali, auto-limitanti | Gate di transistor 3D all'avanguardia | Precisione e uniformità a livello atomico |

Pronti a raggiungere una precisione a livello atomico nella vostra fabbricazione di semiconduttori?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni su misura per processi avanzati di deposizione di film sottili. Sia che stiate sviluppando chip di prossima generazione o ottimizzando la vostra linea di produzione attuale, le nostre soluzioni garantiscono la purezza, la precisione e l'affidabilità che la vostra ricerca richiede.

Vi aiutiamo a:

- Selezionare la giusta tecnologia di deposizione (PVD, CVD, ALD) per la vostra specifica applicazione.

- Migliorare la qualità e la conformabilità del film per affrontare le sfide delle caratteristiche dei chip sempre più piccole.

- Migliorare l'efficienza del processo con attrezzature affidabili e supporto esperto.

Costruiamo il futuro dell'elettronica, uno strato atomico alla volta. Contattate i nostri esperti oggi stesso per discutere le vostre esigenze di produzione di semiconduttori!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione