In sintesi, la deposizione termica sotto vuoto è un processo utilizzato per creare film ultrasottili su una superficie. Funziona riscaldando un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non evapora in vapore; questo vapore viaggia quindi attraverso il vuoto e condensa su un oggetto più freddo, noto come substrato, formando un rivestimento preciso e uniforme.

Il principio fondamentale da comprendere è che il vuoto non è semplicemente uno spazio vuoto: è una componente attiva ed essenziale del processo. Impedisce al materiale caldo di reagire con l'aria e sgombra il percorso affinché le molecole di vapore viaggino direttamente verso il bersaglio, cosa che sarebbe impossibile a pressione atmosferica normale.

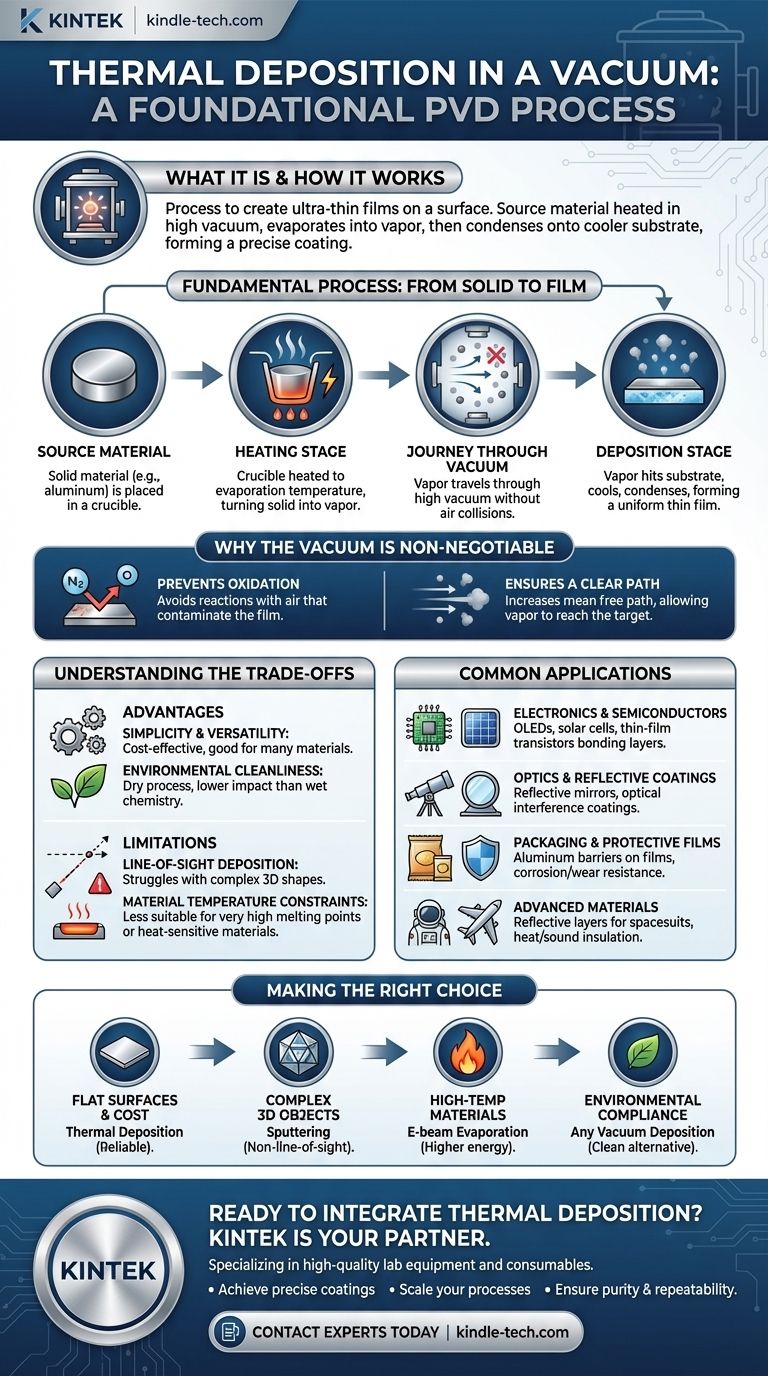

Il processo fondamentale: dal solido al film

La deposizione termica, un tipo di deposizione fisica da vapore (PVD), è una tecnica fondamentale nella scienza dei materiali e nella produzione. Il processo può essere suddiviso in alcune fasi chiave.

Il materiale sorgente

Il processo inizia con il materiale che si intende depositare, spesso un metallo come l'alluminio o l'oro. Questo materiale sorgente inizia tipicamente come solido, in forme come filo, pellet o granuli.

La fase di riscaldamento

Questo materiale solido viene posto in un supporto, spesso un contenitore ceramico o semimetallico chiamato "barchetta" o "crogiolo". Una corrente elettrica riscalda la barchetta, che a sua volta riscalda il materiale sorgente fino alla sua temperatura di evaporazione, trasformandolo da solido direttamente in gas (vapore).

Il viaggio attraverso il vuoto

Una volta evaporata, si forma una nuvola di vapore sopra la sorgente. Poiché ciò avviene in un ambiente ad alto vuoto, le molecole di vapore possono percorrere lunghe distanze in linea retta senza collidere con le molecole d'aria.

La fase di deposizione

Il vapore viaggia fino a quando non colpisce il substrato più freddo, che è strategicamente posizionato sul suo percorso. Al contatto, il vapore si raffredda rapidamente, condensa e aderisce alla superficie, accumulandosi strato dopo strato per formare un film solido sottile.

Perché il vuoto è imprescindibile

Eseguire questo processo a pressione atmosferica fallirebbe per due motivi critici. Il vuoto non è facoltativo; è fondamentale per il successo.

Previene l'ossidazione e la contaminazione

La maggior parte dei materiali, quando riscaldati al punto di evaporazione, reagirebbe istantaneamente con l'ossigeno e gli altri gas presenti nell'aria. Ciò creerebbe ossidi e altri composti, contaminando il film finale e impedendo la deposizione di un materiale puro.

Garantisce un percorso chiaro verso il bersaglio

A pressione atmosferica normale, la distanza media che una molecola di vapore può percorrere prima di colpire una molecola d'aria (il suo libero cammino medio) è estremamente breve, inferiore a un millimetro. Il vapore non raggiungerebbe mai il substrato. Un vuoto aumenta drasticamente questo libero cammino medio, consentendo al vapore di viaggiare senza ostacoli dalla sorgente al bersaglio.

Comprendere i compromessi

Sebbene potente, la deposizione termica non è una soluzione universale. Comprendere i suoi vantaggi e i suoi limiti è fondamentale per utilizzarla efficacemente.

Vantaggio: semplicità e versatilità

Rispetto ad altri metodi PVD, l'evaporazione termica è relativamente semplice ed economica. Funziona bene per una vasta gamma di materiali, in particolare metalli con punti di ebollizione più bassi, rendendola una scelta privilegiata per molte applicazioni.

Vantaggio: pulizia ambientale

Essendo un "processo a secco" che avviene interamente all'interno di una camera sigillata, la deposizione sotto vuoto ha un impatto ambientale significativamente inferiore rispetto ai processi chimici "a umido" come la galvanostegia, che spesso coinvolgono materiali pericolosi.

Limite: deposizione a linea di vista

Il vapore viaggia in linea retta. Ciò significa che la deposizione termica è un processo a linea di vista, che eccelle nel rivestimento di superfici piane o semplici. Tuttavia, fatica a rivestire uniformemente forme complesse tridimensionali con superfici nascoste o angoli acuti.

Limite: vincoli di temperatura del materiale

Il processo si basa sul riscaldamento per provocare l'evaporazione. Ciò lo rende meno adatto a materiali con punti di fusione estremamente elevati o a materiali che si decompongono se riscaldati. Altri metodi, come l'evaporazione a fascio di elettroni o lo sputtering, sono spesso utilizzati per questi materiali più esigenti.

Applicazioni comuni in diversi settori

La capacità di creare film sottili funzionali e precisi rende la deposizione termica un processo critico in numerosi campi.

Elettronica e semiconduttori

Viene utilizzata per creare i sottili strati di legame metallico necessari in dispositivi come OLED, celle solari e transistor a film sottile.

Ottica e rivestimenti riflettenti

Questa tecnica è essenziale per produrre rivestimenti a specchio altamente riflettenti e complessi rivestimenti a interferenza ottica che filtrano selettivamente la luce.

Imballaggio e film protettivi

Un'applicazione comune è la deposizione di un sottile strato di alluminio su film polimerici per l'imballaggio alimentare. Ciò crea una barriera di permeazione che protegge da umidità e ossigeno. Viene utilizzato anche per rivestimenti resistenti alla corrosione e resistenti all'usura.

Materiali avanzati

La tecnologia viene utilizzata per creare strati riflettenti in tessuti ad alte prestazioni per tute spaziali della NASA e uniformi dei vigili del fuoco, nonché per l'isolamento termico e acustico negli aeromobili.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di deposizione corretto dipende interamente dal materiale, dal substrato e dal risultato desiderato.

- Se la tua priorità principale sono i rivestimenti convenienti su superfici piane: La deposizione termica è una scelta eccellente e altamente affidabile, specialmente per metalli comuni come l'alluminio.

- Se la tua priorità principale è rivestire uniformemente oggetti 3D complessi: Dovresti indagare metodi fuori linea di vista come lo sputtering, che può fornire una copertura più coerente su geometrie intricate.

- Se la tua priorità principale è depositare materiali ad alta temperatura o compositi: È consigliabile esplorare processi a energia più elevata come l'evaporazione a fascio di elettroni, che può gestire materiali non adatti al semplice riscaldamento termico.

- Se la tua priorità principale è la conformità ambientale: Qualsiasi processo di deposizione sotto vuoto è un forte candidato, offrendo un'alternativa pulita alla placcatura chimica tradizionale.

Comprendendo questi principi fondamentali, puoi determinare con sicurezza dove si colloca la deposizione termica all'interno del tuo kit di strumenti tecnici.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Principio fondamentale | Riscaldare un materiale in un vuoto per evaporarlo e condensarlo su un substrato. |

| Vantaggio chiave | Semplicità, convenienza ed eco-compatibilità. |

| Limite principale | Natura a linea di vista; difficoltà con forme 3D complesse. |

| Applicazioni comuni | Elettronica (OLED, celle solari), rivestimenti ottici e film protettivi per imballaggi. |

Pronto a integrare la deposizione termica nel tuo flusso di lavoro di laboratorio?

Comprendere la teoria è il primo passo. Implementarla efficacemente richiede l'attrezzatura giusta. KINTEK è specializzata in apparecchiature e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione sotto vuoto.

Forniamo sistemi di evaporazione termica affidabili e supporto esperto per aiutarti a:

- Ottenere rivestimenti precisi e uniformi per la tua R&S o produzione.

- Scalare i tuoi processi con macchinari robusti e facili da usare.

- Garantire la purezza del materiale e la ripetibilità del processo con i nostri materiali di consumo fidati.

Servendo laboratori e scienziati dei materiali in tutto il mondo, KINTEK è il tuo partner nella lavorazione avanzata dei materiali.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare la soluzione di deposizione termica perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Perché una pressa idraulica da laboratorio riscaldata è necessaria per i laminati compositi? Ottenere un'integrità strutturale priva di vuoti

- Cos'è la forgiatura a pressa a caldo? Creazione di componenti metallici complessi e ad alta resistenza

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Perché un forno a pressatura a caldo sottovuoto è preferito per i compositi C_fiber/Si3N4? Raggiungere alta densità e protezione delle fibre