Alla base, la deposizione a magnetron sputtering RF è una tecnica di deposizione fisica da vapore (PVD) utilizzata per creare film ultrasottili. Utilizza una combinazione di plasma di gas inerte, un potente campo magnetico e una sorgente di energia a radiofrequenza (RF) per espellere atomi da un materiale sorgente (il "bersaglio") e depositarli su una superficie (il "substrato"). Questo processo è unicamente in grado di depositare materiali non conduttivi, o isolanti.

Il problema fondamentale che lo sputtering a magnetron RF risolve è l'incapacità dei sistemi di sputtering DC più semplici di depositare materiali isolanti. Utilizzando un campo elettrico RF alternato, previene un accumulo di carica sul bersaglio che bloccherebbe il processo, rendendolo uno strumento versatile per la creazione di film ceramici e di ossido avanzati.

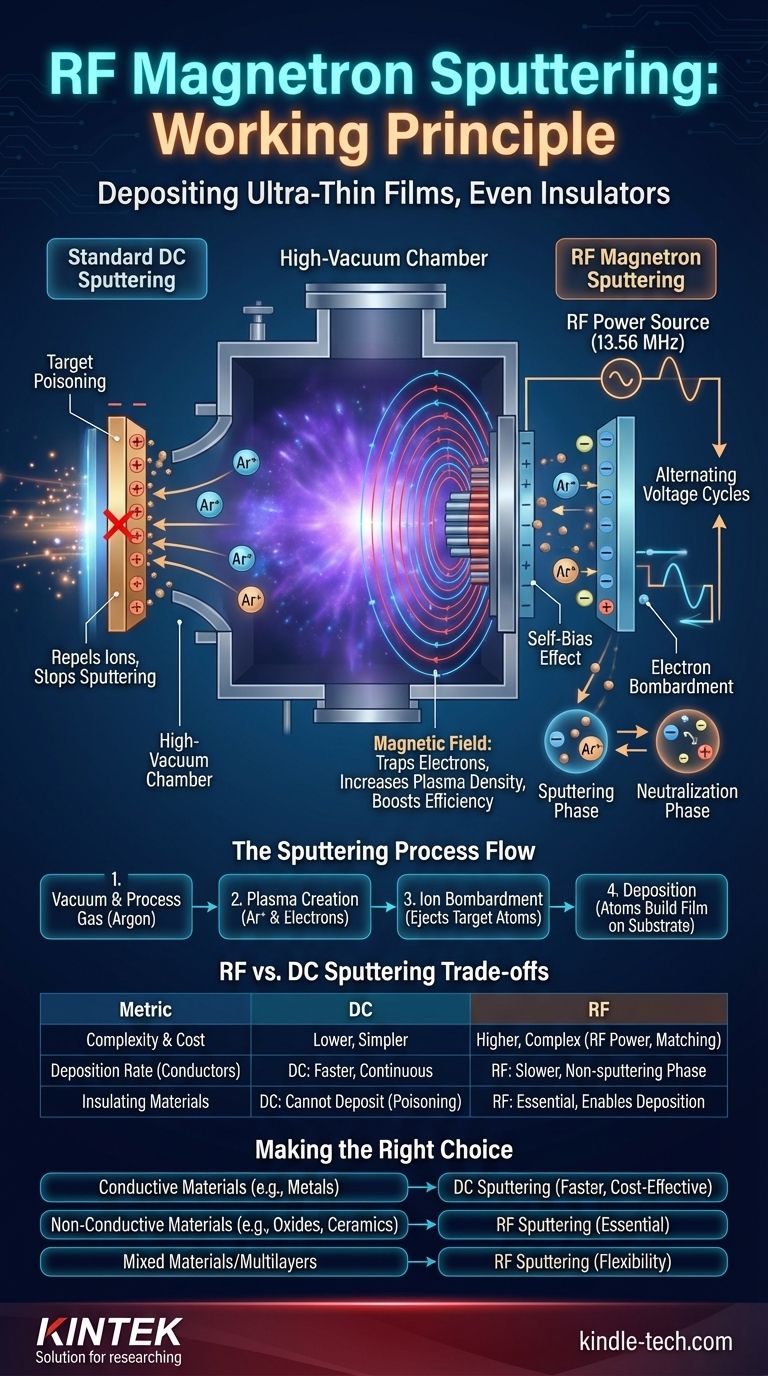

Le Fondamenta: Come Funziona lo Sputtering

Per comprendere i componenti "RF" e "magnetron", dobbiamo prima afferrare il principio di base dello sputtering. L'intero processo si svolge all'interno di una camera ad alto vuoto.

Il Vuoto e il Gas di Processo

Innanzitutto, la camera viene pompata fino a una pressione molto bassa per rimuovere i contaminanti. Quindi, viene introdotta una piccola quantità, precisamente controllata, di un gas inerte, tipicamente argon (Ar).

Creazione del Plasma

Viene applicata un'alta tensione attraverso la camera, con il materiale bersaglio che funge da catodo (negativo) e il portacampioni o le pareti della camera come anodo (positivo). Questo forte campo elettrico energizza il gas argon, strappando elettroni dagli atomi di argon e creando un plasma—un gas ionizzato composto da ioni argon positivi (Ar+) ed elettroni liberi.

Bombardamento e Deposizione

Gli ioni argon caricati positivamente vengono accelerati con forza verso il bersaglio caricato negativamente. Essi collidono con la superficie del bersaglio con un'energia tale da espellere fisicamente, o "sputterare," atomi del materiale bersaglio. Questi atomi sputtered viaggiano quindi attraverso il vuoto e si condensano sul substrato, formando gradualmente un film sottile.

Il Miglioramento "Magnetron": Aumentare l'Efficienza

Lo sputtering standard è lento. Lo sputtering a magnetron aumenta drasticamente la velocità e l'efficienza di questo processo aggiungendo un componente critico: un campo magnetico.

Il Ruolo del Campo Magnetico

Un set di potenti magneti permanenti è posizionato dietro il bersaglio. Questo crea un campo magnetico parallelo alla superficie del bersaglio.

Intrappolare gli Elettroni per un Plasma più Denso

Questo campo magnetico ha un effetto profondo sugli elettroni leggeri e caricati negativamente nel plasma. Li intrappola in un percorso a spirale, o cicloidale, direttamente di fronte al bersaglio. Confinando gli elettroni, la loro lunghezza del percorso è notevolmente aumentata, il che aumenta massicciamente la probabilità che essi collidano e ionizzino atomi di argon neutri.

Il Risultato: Velocità di Deposizione più Rapide

Questa ionizzazione potenziata crea un plasma molto più denso concentrato vicino al bersaglio. Più ioni argon significano più bombardamento, il che a sua volta porta a un tasso significativamente più elevato di atomi espulsi dal bersaglio. Il risultato è una deposizione di film molto più rapida ed efficiente.

La Soluzione "RF": Sputtering di Isolanti

Sebbene lo sputtering a magnetron sia altamente efficiente, incontra un limite quando il materiale bersaglio è un isolante elettrico, come una ceramica o un ossido. È qui che la sorgente di energia a radiofrequenza (RF) diventa essenziale.

La Sfida con lo Sputtering DC

In un sistema DC standard, quando gli ioni argon positivi colpiscono un bersaglio isolante, non possono essere neutralizzati perché il materiale non conduce elettricità. Ciò porta a un rapido accumulo di carica positiva sulla superficie del bersaglio. Questo strato positivo, noto come "avvelenamento del bersaglio", respinge gli ioni argon positivi in arrivo, estinguendo rapidamente il plasma e bloccando completamente il processo di sputtering.

Come Funziona il Campo RF

Invece di una tensione DC costante, una sorgente di energia RF applica una tensione alternata che oscilla milioni di volte al secondo (tipicamente a 13.56 MHz).

Durante una metà del ciclo, il bersaglio è negativo, attirando gli ioni argon positivi per lo sputtering proprio come nel processo DC.

Fondamentalmente, durante l'altra metà del ciclo, il bersaglio diventa positivo. In questo breve momento, attrae gli elettroni altamente mobili dal plasma, che neutralizzano efficacemente la carica positiva che si è accumulata durante la metà del ciclo di sputtering.

L'Effetto "Self-Bias"

Poiché gli elettroni sono molto più leggeri e mobili degli ioni argon, molti più elettroni raggiungono il bersaglio durante la sua metà del ciclo positiva rispetto agli ioni durante la metà del ciclo negativa. Questo squilibrio si traduce nello sviluppo di una carica netta negativa sul bersaglio, o un "self-bias," che è essenziale per mantenere il bombardamento ionico necessario per lo sputtering.

Comprendere i Compromessi

Sebbene potente, lo sputtering a magnetron RF non è sempre la scelta migliore. Comporta chiari compromessi rispetto alla sua controparte DC più semplice.

Complessità e Costo

Gli alimentatori RF, le reti di adattamento di impedenza e la schermatura sono significativamente più complessi e costosi rispetto ai sistemi di alimentazione DC. Ciò rende l'investimento iniziale in attrezzature più elevato.

Velocità di Deposizione

Per la deposizione di materiali conduttivi come i metalli, lo sputtering a magnetron DC è spesso più veloce ed efficiente. Il ciclo RF include una fase "non-sputtering" (la fase di bombardamento elettronico), che può ridurre leggermente la velocità di deposizione complessiva rispetto a un processo DC continuo.

Controllo del Processo

Il campo RF fornisce parametri aggiuntivi per la regolazione delle caratteristiche del plasma. Ciò offre un maggiore controllo sulle proprietà del film come lo stress e la densità, ma aggiunge anche uno strato di complessità allo sviluppo del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnica di sputtering corretta dipende interamente dal materiale che devi depositare.

- Se il tuo obiettivo principale è depositare materiali conduttivi (come metalli o conduttori trasparenti): lo sputtering a magnetron DC è quasi sempre la scelta più economica e veloce.

- Se il tuo obiettivo principale è depositare materiali non conduttivi (come ossidi, nitruri o ceramiche): lo sputtering a magnetron RF è la tecnica essenziale e corretta per superare l'avvelenamento del bersaglio.

- Se il tuo obiettivo principale è depositare un mix di materiali o creare stack multistrato complessi: un sistema RF offre la massima flessibilità per gestire sia strati conduttivi che isolanti all'interno dello stesso processo.

Comprendendo questi principi fondamentali, puoi selezionare e ottimizzare con sicurezza il processo di sputtering che si allinea direttamente con i tuoi obiettivi di materiale e applicazione.

Tabella Riepilogativa:

| Componente | Ruolo nel Processo | Vantaggio Chiave |

|---|---|---|

| Potenza RF (13.56 MHz) | Alterna la tensione per neutralizzare l'accumulo di carica sui bersagli isolanti. | Consente la deposizione di materiali non conduttivi (es. Al₂O₃, SiO₂). |

| Campo Magnetico | Intrappola gli elettroni vicino al bersaglio per creare un plasma denso. | Aumenta l'ionizzazione per velocità di deposizione più rapide ed efficienti. |

| Gas Inerte (Argon) | Ionizzato per formare plasma; gli ioni bombardano il bersaglio per espellere atomi. | Fornisce le particelle energetiche necessarie per il processo di sputtering. |

| Camera ad Alto Vuoto | Crea un ambiente pulito e privo di contaminanti per il processo. | Garantisce una deposizione di film sottili di alta purezza e qualità. |

Pronto a integrare lo sputtering a magnetron RF nelle capacità del tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio ad alte prestazioni e materiali di consumo per la deposizione avanzata di film sottili. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti ottici o strati ceramici protettivi, la nostra esperienza ti garantisce gli strumenti giusti per risultati precisi e affidabili.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di sputtering possono migliorare il tuo processo di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura