Nel suo nucleo, la deposizione chimica da fase vapore (CVD) è un processo di fabbricazione di materiali in cui un film sottile solido viene "coltivato" su una superficie a partire da un gas. Ciò si ottiene introducendo gas precursori in una camera di reazione, che quindi subiscono una reazione chimica controllata all'attivazione tramite energia, tipicamente calore o plasma. Il risultato di questa reazione è la formazione di un nuovo materiale solido che si deposita su un oggetto bersaglio, noto come substrato.

Il principio fondamentale della CVD non è semplicemente rivestire una superficie, ma orchestrare una reazione chimica in fase gassosa per creare un solido. Il processo trasforma molecole di gas volatili in un film sottile solido e stabile, atomo per atomo, sulla superficie di un substrato.

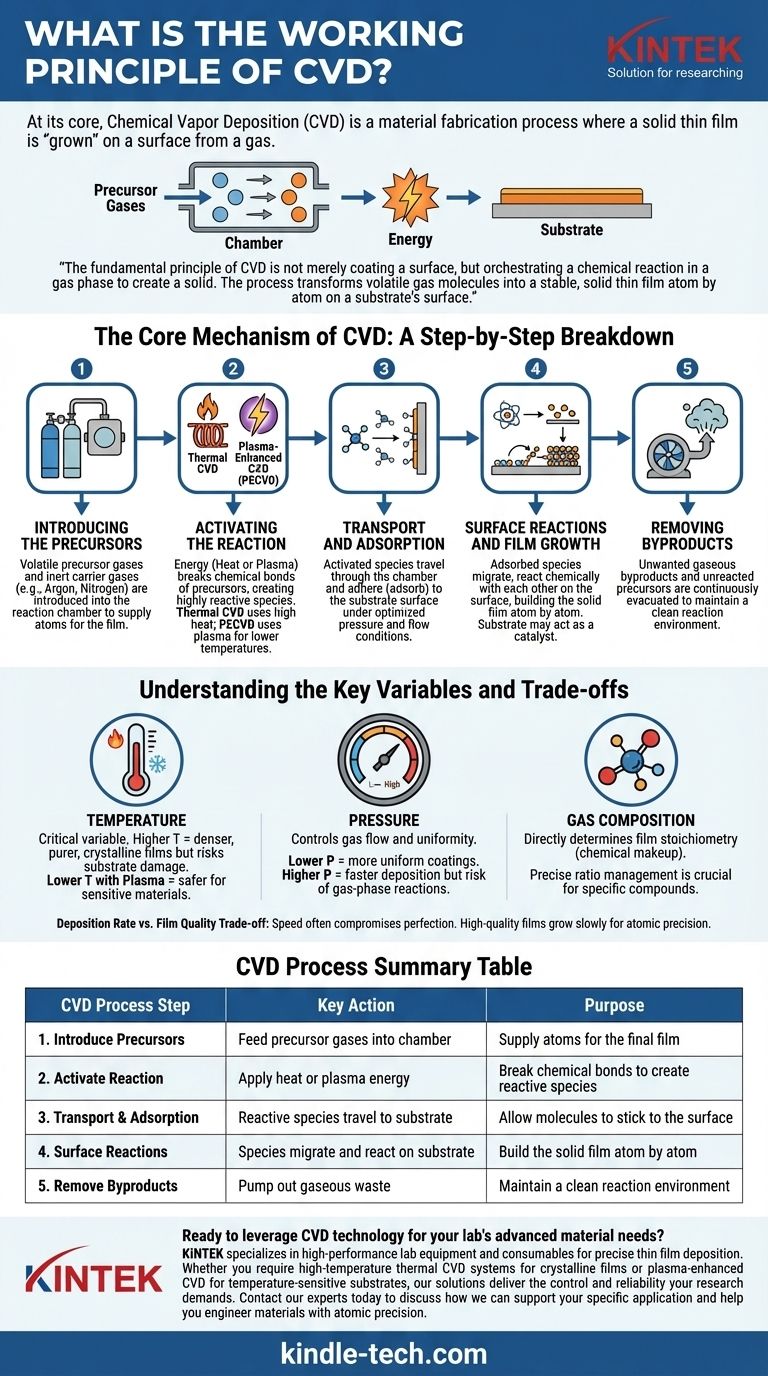

Il Meccanismo Centrale della CVD: Una Scomposizione Passo Passo

Per comprendere veramente la CVD, è meglio vederla come una sequenza di eventi fisici e chimici attentamente controllati. Ogni fase è fondamentale per la formazione di un film di alta qualità.

Fase 1: Introduzione dei Precursori

Il processo inizia alimentando uno o più gas precursori volatili in una camera di reazione. Questi gas contengono gli atomi necessari per il film finale (ad esempio, gas metano, CH₄, come fonte di carbonio per i film di diamante).

Spesso, questi precursori sono diluiti con un gas di trasporto inerte, come argon o azoto. Questo gas di trasporto aiuta a stabilizzare il processo e a controllare con precisione il trasporto delle molecole reattive verso il substrato.

Fase 2: Attivazione della Reazione

I gas precursori sono generalmente stabili a temperatura ambiente e necessitano di un'iniezione di energia per rompere i loro legami chimici e diventare reattivi. Questa è la fase più definitoria di qualsiasi processo CVD.

Esistono due metodi principali di attivazione:

- CVD Termica: Il substrato viene riscaldato a una temperatura elevata, spesso diverse centinaia di gradi Celsius (ad esempio, 800-900°C per il diamante). Quando i gas precursori entrano in contatto con la superficie calda, acquisiscono sufficiente energia termica per decomporsi e reagire.

- CVD a Plasma Potenziato (PECVD): Si utilizza un campo elettrico (come energia a radiofrequenza o a microonde) per ionizzare i gas in un plasma. Questo plasma contiene ioni e radicali altamente reattivi, che possono formare un film a temperature molto più basse, rendendolo adatto per substrati sensibili al calore.

Fase 3: Trasporto e Adsorbimento

Una volta attivate, queste specie atomiche e molecolari reattive viaggiano attraverso la camera e atterrano sulla superficie del substrato. Questo processo di adesione alla superficie è chiamato adsorbimento.

Le condizioni all'interno della camera, come pressione e flusso di gas, sono ottimizzate per garantire che queste specie arrivino al substrato in modo uniforme.

Fase 4: Reazioni Superficiali e Crescita del Film

È qui che viene costruito il film. Le specie adsorbite migrano sulla superficie del substrato, trovano siti energeticamente favorevoli e subiscono reazioni chimiche tra loro. Queste reazioni creano il materiale solido desiderato.

Il film cresce in modo altamente controllato, spesso strato per strato o atomo per atomo. Il substrato stesso può agire come catalizzatore, fornendo un modello che assicura che il film depositato aderisca saldamente e cresca con una specifica struttura cristallina.

Fase 5: Rimozione dei Sottoprodotti

Le reazioni chimiche che formano il film creano anche indesiderati sottoprodotti gassosi. Questi, insieme a qualsiasi gas precursore non reagito, vengono continuamente pompati fuori dalla camera per mantenere un ambiente di reazione pulito e controllato.

Comprendere le Variabili Chiave e i Compromessi

La qualità, le proprietà e persino il tipo di materiale depositato tramite CVD sono dettati da un delicato equilibrio di parametri di processo. Comprendere questi compromessi è fondamentale per padroneggiare la tecnica.

Temperatura: Il Direttore della Reazione

La temperatura del substrato è probabilmente la variabile più critica. Temperature più elevate generalmente forniscono più energia per le reazioni superficiali, portando a film più densi, puri e cristallini. Tuttavia, le alte temperature possono danneggiare substrati sensibili come plastiche o componenti elettronici preesistenti.

Pressione: Controllo dell'Uniformità e della Posizione della Reazione

La pressione della camera influenza il modo in cui le molecole di gas viaggiano. Pressioni più basse significano che le molecole viaggiano in linea retta, portando a rivestimenti più uniformi (migliore deposizione "a linea di vista"). Pressioni più elevate possono aumentare la velocità di deposizione ma rischiano di causare reazioni in fase gassosa prima di raggiungere il substrato, il che può comportare la formazione di polvere invece di un film di qualità.

Composizione del Gas: Il Progetto del Materiale

Il rapporto tra gas precursore e gas di trasporto determina direttamente la composizione chimica (stechiometria) del film finale. Ad esempio, nella deposizione di nitruro di silicio (Si₃N₄), il rapporto tra gas contenente silicio e gas contenente azoto deve essere gestito con precisione per ottenere le proprietà del materiale corrette.

Velocità di Deposizione vs. Qualità del Film

Esiste un compromesso intrinseco tra velocità e perfezione. Tentare di depositare un film troppo velocemente aumentando il flusso di gas o la temperatura può introdurre difetti, impurità e stress interni. I film di alta qualità, come quelli per semiconduttori o diamanti coltivati in laboratorio, vengono spesso fatti crescere molto lentamente nel corso di ore o addirittura giorni per garantire la precisione atomica.

Come Applicare Questo al Tuo Progetto

La scelta dei parametri CVD dovrebbe essere guidata dai requisiti specifici del tuo prodotto finale.

- Se il tuo obiettivo principale sono film cristallini di elevata purezza (ad esempio, per semiconduttori, rivestimenti ottici): Probabilmente avrai bisogno di un processo CVD termico ad alta temperatura per ottenere la qualità del film e l'integrità strutturale necessarie.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura (ad esempio, polimeri, elettronica flessibile): La CVD a plasma potenziato (PECVD) è la scelta essenziale, poiché consente la deposizione a temperature significativamente più basse.

- Se il tuo obiettivo principale è depositare un composto chimico specifico (ad esempio, nitruro di titanio, carburo di silicio): La tua sfida principale è il controllo preciso dei flussi e delle pressioni parziali di più gas precursori per garantire la corretta stechiometria.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente la CVD per ingegnerizzare materiali con precisione a partire dall'atomo.

Tabella Riassuntiva:

| Fase del Processo CVD | Azione Chiave | Scopo |

|---|---|---|

| 1. Introduzione Precursori | Immissione di gas precursori nella camera | Fornire atomi per il film finale |

| 2. Attivazione Reazione | Applicazione di calore o energia al plasma | Rompere i legami chimici per creare specie reattive |

| 3. Trasporto e Adsorbimento | Le specie reattive viaggiano verso il substrato | Consentire alle molecole di aderire alla superficie |

| 4. Reazioni Superficiali | Le specie migrano e reagiscono sul substrato | Costruire il film solido atomo per atomo |

| 5. Rimozione Sottoprodotti | Pompare via i rifiuti gassosi | Mantenere un ambiente di reazione pulito |

Pronto a sfruttare la tecnologia CVD per le esigenze di materiali avanzati del tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per la deposizione precisa di film sottili. Sia che tu abbia bisogno di sistemi CVD termici ad alta temperatura per film cristallini o di CVD a plasma potenziato per substrati sensibili alla temperatura, le nostre soluzioni offrono il controllo e l'affidabilità che la tua ricerca richiede. Contatta oggi i nostri esperti per discutere come possiamo supportare la tua applicazione specifica e aiutarti a ingegnerizzare materiali con precisione atomica.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta