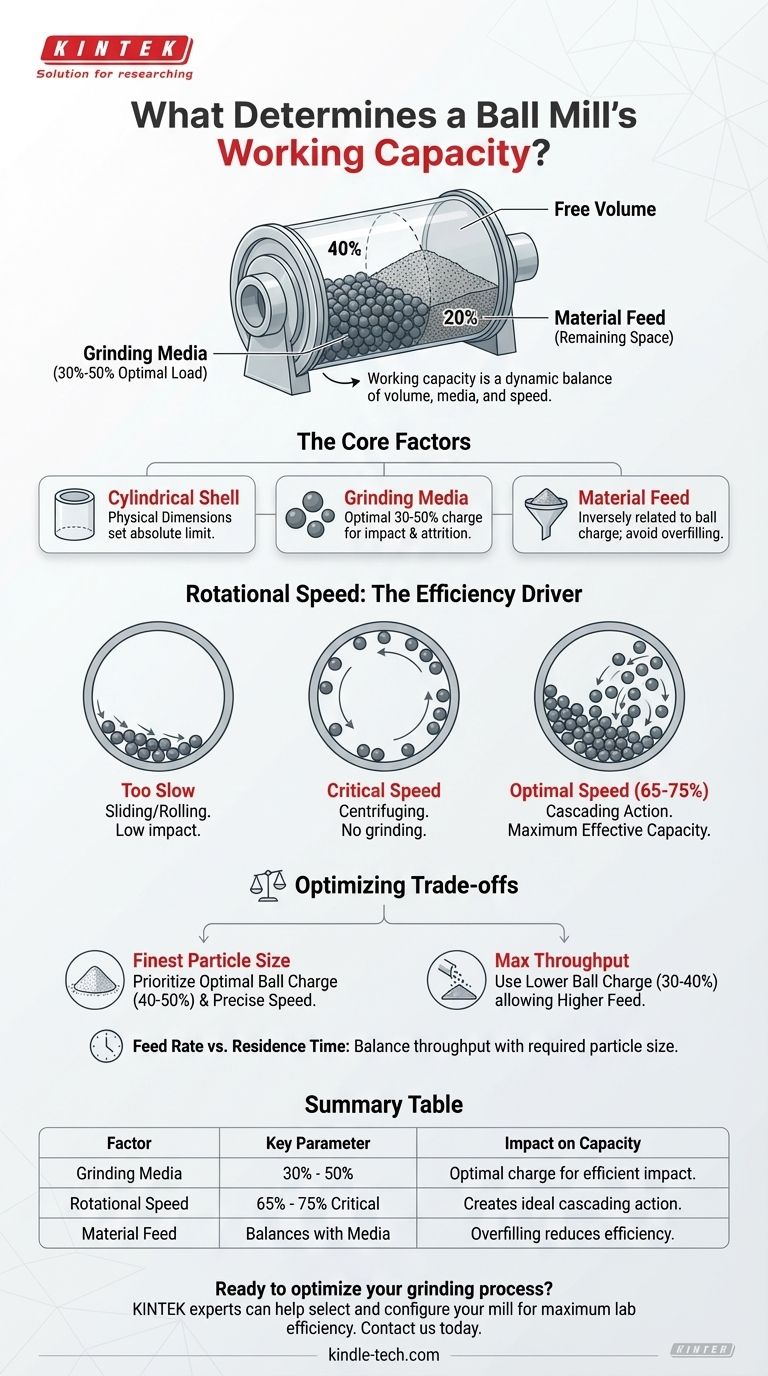

In termini semplici, la capacità di lavoro di un mulino a sfere è determinata dal volume dei mezzi macinanti (le sfere) al suo interno. Il carico standard e più efficace per queste sfere è tra il 30% e il 50% del volume interno totale del guscio cilindrico del mulino. Questo lascia lo spazio rimanente per il materiale che intendi macinare.

La vera capacità di un mulino a sfere non è un singolo numero ma un equilibrio dinamico. Dipende dal volume fisico del mulino, dalla carica dei mezzi macinanti e dalla velocità di rotazione, tutti elementi che devono essere ottimizzati per ottenere una riduzione efficiente delle dimensioni.

I Fattori Chiave che Definiscono la Capacità

Per comprendere la produttività effettiva di un mulino a sfere, devi prima comprenderne i componenti fondamentali e come interagiscono. Le dimensioni fisiche stabiliscono il limite assoluto, ma i parametri operativi determinano la produzione effettiva.

Il Guscio Cilindrico

Il punto di partenza per la capacità è la dimensione fisica del cilindro cavo del mulino. Il suo diametro e la sua lunghezza dettano il volume massimo sia dei mezzi macinanti che del materiale che può essere caricato.

Il guscio è tipicamente rivestito con un materiale resistente all'abrasione, come l'acciaio al manganese, che riduce leggermente il volume interno ma è fondamentale per la longevità del mulino.

I Mezzi Macinanti (Sfere)

Il volume delle sfere macinanti è il fattore più critico nel definire la capacità di lavoro. La regola del 30% al 50% è lo standard industriale per prestazioni ottimali.

Questo intervallo specifico garantisce che ci siano abbastanza sfere per creare un impatto e un'attrito sufficienti per una macinazione efficace, lasciando comunque spazio adeguato per il materiale da lavorare.

L'Alimentazione del Materiale

La quantità di materia prima che puoi aggiungere è inversamente correlata alla carica di sfere. Se le sfere occupano il 40% del volume, l'alimentazione del materiale può occupare solo una parte del restante 60%.

Riempire eccessivamente il mulino con materiale ammortizzerà gli impatti delle sfere, riducendo drasticamente l'efficienza di macinazione e abbassando la capacità effettiva.

Come la Velocità di Rotazione Detta l'Efficienza

Il volume fisico di un mulino è insignificante se non viene utilizzato correttamente. La velocità di rotazione controlla direttamente l'azione di macinazione e, quindi, la produttività effettiva del mulino. Il concetto chiave qui è la velocità critica.

Cos'è la Velocità Critica?

La velocità critica è la velocità teorica alla quale le sfere macinanti sono spinte contro la parete interna del guscio dalla forza centrifuga. A questa velocità, smettono di rotolare e cadere, e la macinazione cessa.

Il Problema con Velocità Errate

Se il mulino funziona troppo lentamente, le sfere semplicemente scivoleranno o rotoleranno sul fondo, non riuscendo a creare l'impatto necessario per frantumare il materiale.

Se il mulino funziona alla velocità critica o al di sopra, le sfere centrifugano e vengono trasportate con il guscio, con il risultato di una macinazione minima o nulla.

La Velocità Ottimale per la Macinazione

La macinazione efficace avviene quando il mulino opera a una percentuale specifica della sua velocità critica, tipicamente tra il 65% e il 75%.

A questa velocità ottimale, le sfere vengono trasportate lungo il lato del guscio e poi cadono e rotolano verso il basso, creando le potenti forze di impatto e attrito che macinano il materiale. È qui che il mulino raggiunge la sua massima capacità effettiva.

Comprendere i Compromessi

L'ottimizzazione di un mulino a sfere richiede un equilibrio tra fattori contrastanti. Un cambiamento in una variabile può influenzare negativamente un'altra, quindi è fondamentale comprendere i compromessi.

Riempimento Eccessivo con Mezzi Macinanti (>50%)

Caricare il mulino con troppe sfere potrebbe sembrare che aumenterebbe la macinazione, ma ha l'effetto opposto. Limita il movimento delle sfere, riduce lo spazio disponibile per il materiale e, in ultima analisi, abbassa l'efficienza di macinazione.

Riempimento Insufficiente con Mezzi Macinanti (<30%)

L'utilizzo di troppo poche sfere significa che non ci sono abbastanza punti di impatto per macinare il materiale in modo efficiente. Ciò si traduce in tempi di lavorazione significativamente più lunghi e riduce la produttività complessiva del mulino.

Velocità di Alimentazione vs. Tempo di Permanenza

Una maggiore velocità di alimentazione aumenta la quantità di materiale che entra nel mulino, ma riduce anche il tempo in cui il materiale viene macinato. Ciò può portare a un prodotto finale più grossolano. È necessario bilanciare gli obiettivi di produttività con la granulometria richiesta.

Fare la Scelta Giusta per il Tuo Obiettivo

Il raggiungimento della produzione desiderata richiede l'allineamento dei parametri operativi del mulino con il tuo obiettivo primario.

- Se il tuo obiettivo principale è ottenere la granulometria più fine possibile: Dai priorità a una carica ottimale di sfere (circa 40-50%) e a una velocità di rotazione precisa per massimizzare l'energia d'impatto e il tempo di macinazione.

- Se il tuo obiettivo principale è massimizzare la produttività del materiale: Utilizza una carica di sfere leggermente inferiore (circa 30-40%) per consentire un'alimentazione di materiale maggiore, assicurando al contempo che la velocità sia ancora nell'intervallo ottimale per una macinazione efficiente, se non perfetta.

In definitiva, la capacità di un mulino a sfere è il risultato diretto dell'interazione controllata e violenta tra i mezzi macinanti e il materiale, il tutto governato dalla fisica rotazionale.

Tabella Riepilogativa:

| Fattore | Parametro Chiave | Impatto sulla Capacità |

|---|---|---|

| Mezzi Macinanti | 30% - 50% del volume del mulino | La carica ottimale garantisce impatto e attrito efficienti |

| Velocità di Rotazione | 65% - 75% della velocità critica | Crea l'azione a cascata ideale per la macinazione |

| Alimentazione Materiale | Si bilancia con la carica di sfere | Il riempimento eccessivo riduce l'efficienza; il riempimento insufficiente riduce la produttività |

Pronto a ottimizzare il tuo processo di macinazione? Gli esperti di KINTEK possono aiutarti a selezionare il mulino a sfere perfetto e a configurare i suoi parametri operativi per massimizzare l'efficienza e la produttività del tuo laboratorio. Contattaci oggi per discutere le tue specifiche esigenze di laboratorio e scoprire la nostra gamma di apparecchiature e materiali di consumo da laboratorio ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Come fa un agente di controllo del processo come il toluene a proteggere le attrezzature di laboratorio? Ottimizza la tua macinazione a sfere ad alta energia

- Qual è il ruolo della macinazione a sfere ad alta energia nella sintesi degli elettroliti solidi a base di solfuri? Potenziamento della Sintesi

- Qual è la funzione di un mulino a sfere planetario per i precursori LATP? Ottimizza la tua sintesi di elettroliti allo stato solido

- Qual è lo scopo della macinazione secondaria a sfere per gli elettrodi compositi LBF-C? Raggiungere una conduttività ionica ottimale

- Quale ruolo svolge un mulino a sfere planetario nella sintesi allo stato solido degli ossidi perovskitici? Attivazione dei materiali master

- Qual è la funzione principale di un mulino a sfere planetario per target LLZTO? Ottenere polverizzazione ad alta energia

- Qual è la funzione della macinazione e della macinazione a sfere meccanica nel pretrattamento della biomassa? Aumentare la reattività e l'efficienza

- Perché omettere le sfere di macinazione nella macinazione a palle per compositi di alluminio rivestiti di grafite? Protezione dell'integrità dell'interfaccia