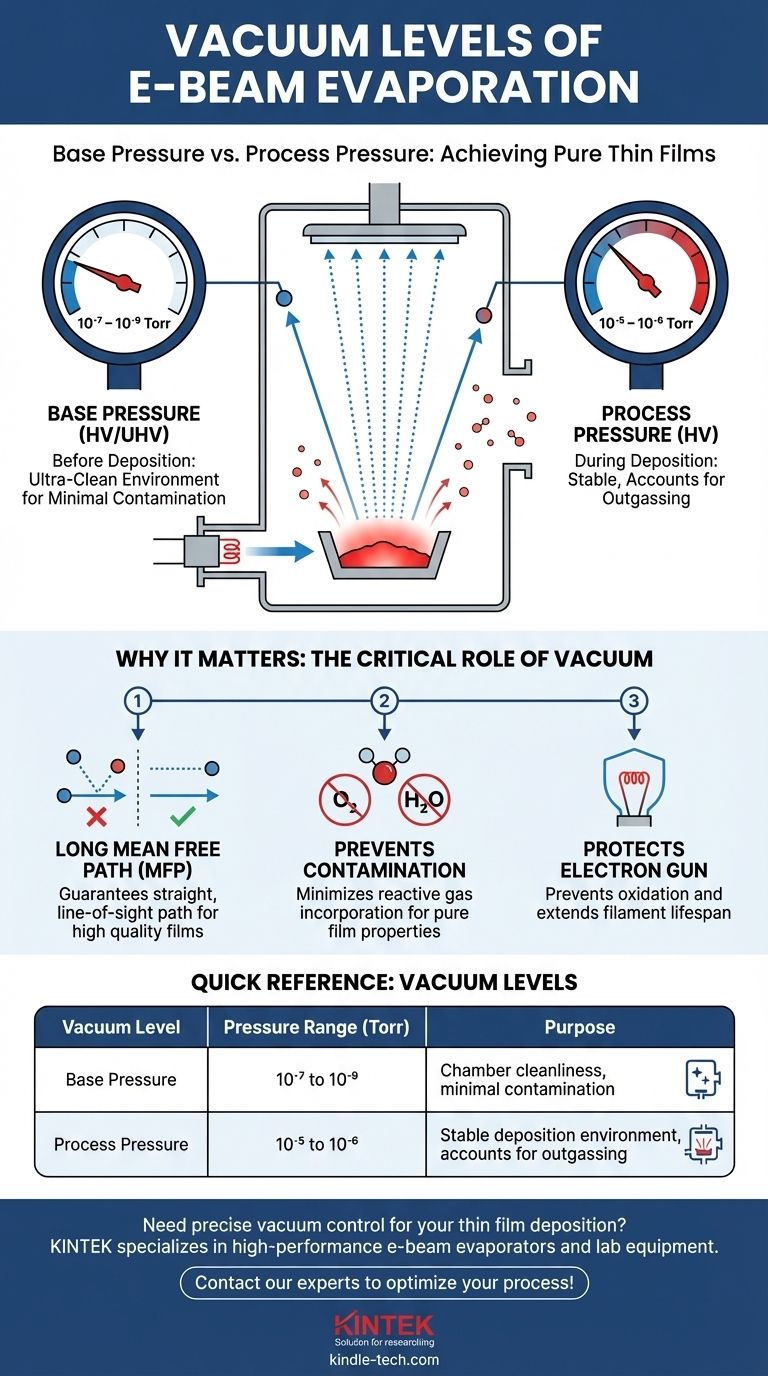

In breve, l'evaporazione a fascio elettronico richiede due distinti livelli di vuoto. La camera viene prima pompata fino a una pressione di base nell'intervallo di alto vuoto (HV) o ultra-alto vuoto (UHV), tipicamente tra 10⁻⁷ e 10⁻⁹ Torr. Durante la deposizione vera e propria, la pressione aumenta leggermente fino a una pressione di processo di circa 10⁻⁵ a 10⁻⁶ Torr a causa del degassamento del materiale riscaldato.

La ragione principale di questo vuoto così esigente non è solo la rimozione dell'aria, ma la creazione di un percorso "privo di collisioni". Un alto vuoto assicura che gli atomi evaporati viaggino in linea retta dalla sorgente al substrato, prevenendo la contaminazione e garantendo un film sottile puro e di alta qualità.

Perché l'evaporazione a fascio elettronico richiede un alto vuoto

Comprendere il ruolo del vuoto è fondamentale per controllare la qualità dei film depositati. L'intero processo si basa sulla creazione di un ambiente il più vuoto possibile per tre ragioni critiche.

Il concetto di percorso libero medio (MFP)

Il percorso libero medio (MFP) è la distanza media che una particella può percorrere prima di scontrarsi con un'altra particella. In un ambiente di alto vuoto, l'MFP è molto lungo, spesso misurato in metri o persino chilometri.

Questo lungo MFP è essenziale. Garantisce che gli atomi che evaporano dal materiale sorgente viaggino in linea retta, a vista, direttamente al substrato senza scontrarsi con molecole di gas residuo come ossigeno o azoto.

Senza un vuoto sufficiente, queste collisioni disperderebbero gli atomi evaporati, risultando in un film non uniforme, a bassa densità e con scarsa adesione.

Prevenire la contaminazione e le reazioni indesiderate

I gas residui nella camera, in particolare ossigeno e vapore acqueo, sono altamente reattivi. Quando il fascio elettronico riscalda il materiale sorgente fino al suo punto di fusione, questi gas reattivi possono facilmente incorporarsi nel film in crescita.

Questa contaminazione può alterare drasticamente le proprietà desiderate del film, come la sua trasparenza ottica, la conduttività elettrica o la durezza meccanica. Un alto vuoto minimizza la presenza di questi contaminanti, garantendo la purezza del film finale.

Proteggere la pistola elettronica

Il fascio elettronico è generato da un filamento di tungsteno caldo. Se azionato a un livello di vuoto insufficiente, l'ossigeno residuo ossiderà rapidamente e distruggerà questo filamento, portando a guasti prematuri e costosi tempi di inattività.

Un alto vuoto è quindi un prerequisito per il funzionamento stabile e a lungo termine della pistola elettronica stessa.

I due livelli critici di vuoto spiegati

I termini "pressione di base" e "pressione di processo" non sono intercambiabili. Ciascuno rappresenta una fase distinta del processo di deposizione e fornisce informazioni diverse sullo stato del sistema.

Pressione di base: Preparare il terreno per la purezza

La pressione di base è la pressione più bassa che il sistema di vuoto può raggiungere prima dell'inizio del processo di deposizione. È una misura diretta della pulizia e dell'integrità della camera.

Una bassa pressione di base (ad esempio, 5 x 10⁻⁷ Torr) indica che la camera presenta perdite minime e bassi livelli di vapore acqueo adsorbito e altri contaminanti sulle sue superfici interne. Raggiungere una buona pressione di base è un gate di qualità critico prima di iniziare l'evaporazione.

Pressione di processo: La realtà della deposizione

La pressione di processo è il livello di vuoto mantenuto durante l'evaporazione effettiva. Questa pressione è sempre più alta della pressione di base.

Quando il fascio elettronico riscalda intensamente il materiale sorgente, il materiale stesso (e i componenti caldi circostanti) rilascerà gas intrappolati, un fenomeno noto come degassamento. Ciò provoca l'aumento della pressione. Una pressione di processo tipica e stabile per l'evaporazione a fascio elettronico è nell'intervallo da 10⁻⁶ a 10⁻⁵ Torr.

Comprendere i compromessi e le insidie

Raggiungere il giusto livello di vuoto è un equilibrio tra i requisiti del processo, le capacità dell'attrezzatura e il tempo. La mancata comprensione di questo equilibrio porta a problemi comuni.

Il pericolo di una pressione di base insufficiente

Avviare una deposizione prima di raggiungere una pressione di base adeguata è un errore frequente dettato dalla necessità di velocità.

Questa scelta compromette direttamente la qualità del film. Una pressione di base elevata significa che la camera è ancora contaminata da vapore acqueo e altri gas, che saranno inevitabilmente incorporati nel film, portando a scarsa adesione, elevato stress e proprietà ottiche o elettriche subottimali.

L'equazione costo vs. qualità

Spingere per un ultra-alto vuoto (UHV, <10⁻⁹ Torr) fornisce l'ambiente più puro in assoluto, ma comporta un costo significativo sia in termini di attrezzature (pompe ioniche, sistemi di bakeout) che di tempo.

Per la maggior parte delle applicazioni industriali, come i rivestimenti ottici, un sistema ad alto vuoto (pressione di base di 10⁻⁷ Torr) è la scelta pratica. Offre un eccellente equilibrio tra qualità del film e produttività. La chiave è abbinare il livello di vuoto alla sensibilità del materiale e ai requisiti dell'applicazione.

Perdite vs. degassamento

La risoluzione dei problemi di vuoto spesso si riduce a distinguere tra una perdita e il degassamento. Se si isola la camera a vuoto dalle pompe e la pressione aumenta rapidamente e continuamente, è probabile che si abbia una perdita.

Se la pressione aumenta rapidamente all'inizio e poi rallenta significativamente, il problema è più probabilmente il degassamento da superfici contaminate o dal materiale sorgente. Questa conoscenza è cruciale per una risoluzione efficiente dei problemi.

Selezione del vuoto giusto per la tua applicazione

Il livello di vuoto target dovrebbe essere dettato dal risultato desiderato del tuo film sottile. Utilizza queste linee guida per impostare i tuoi obiettivi.

- Se il tuo obiettivo principale sono film ad alta purezza per ricerca e sviluppo o elettronica sensibile: Punta alla pressione di base più bassa possibile che il tuo sistema può raggiungere (idealmente 10⁻⁷ Torr o inferiore) per minimizzare tutte le fonti di contaminazione.

- Se il tuo obiettivo principale è la produttività per applicazioni come i rivestimenti ottici: Una pressione di processo stabile nell'intervallo da 10⁻⁶ a metà 10⁻⁶ Torr è uno standard industriale robusto e ampiamente accettato.

- Se stai risolvendo difetti del film come scarsa adesione o aspetto opaco: Il tuo primo passo dovrebbe essere verificare di raggiungere la pressione di base target prima di ogni ciclo ed eseguire un controllo delle perdite se non lo fai.

In definitiva, padroneggiare il controllo del vuoto è il primo e più critico passo verso l'ottenimento di una deposizione di film sottili ripetibile e di alta qualità.

Tabella riassuntiva:

| Livello di vuoto | Intervallo di pressione (Torr) | Scopo |

|---|---|---|

| Pressione di base | 10⁻⁷ a 10⁻⁹ | Pulizia della camera, contaminazione minima |

| Pressione di processo | 10⁻⁵ a 10⁻⁶ | Ambiente di deposizione stabile, tiene conto del degassamento |

Hai bisogno di un controllo preciso del vuoto per la deposizione dei tuoi film sottili? KINTEK è specializzata in evaporatori a fascio elettronico ad alte prestazioni e attrezzature da laboratorio progettate per fornire i livelli di vuoto esatti richiesti per film puri e di alta qualità. Che tu sia in ricerca e sviluppo o in produzione, le nostre soluzioni garantiscono risultati ripetibili e proprietà del film migliorate. Contatta i nostri esperti oggi stesso per ottimizzare il tuo processo di deposizione!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico