Nella tecnologia dentale, un forno per porcellana è molto più di un semplice forno. È un'attrezzatura altamente specializzata progettata per cuocere ceramiche dentali in condizioni precisamente controllate. La sua funzione principale è trasformare materiali ceramici in polvere, pasta o fresati – utilizzati per corone, faccette, ponti e altri restauri – in una forma finale dura, densa ed esteticamente gradevole attraverso un processo termico attentamente gestito.

Il vero scopo di un forno per porcellana è fornire un ambiente termico immacolato e perfettamente ripetibile. Padroneggiarne l'uso non significa semplicemente premere un pulsante, ma comprendere come calibrare e mantenere questo ambiente per ottenere risultati clinici ed estetici costantemente superiori.

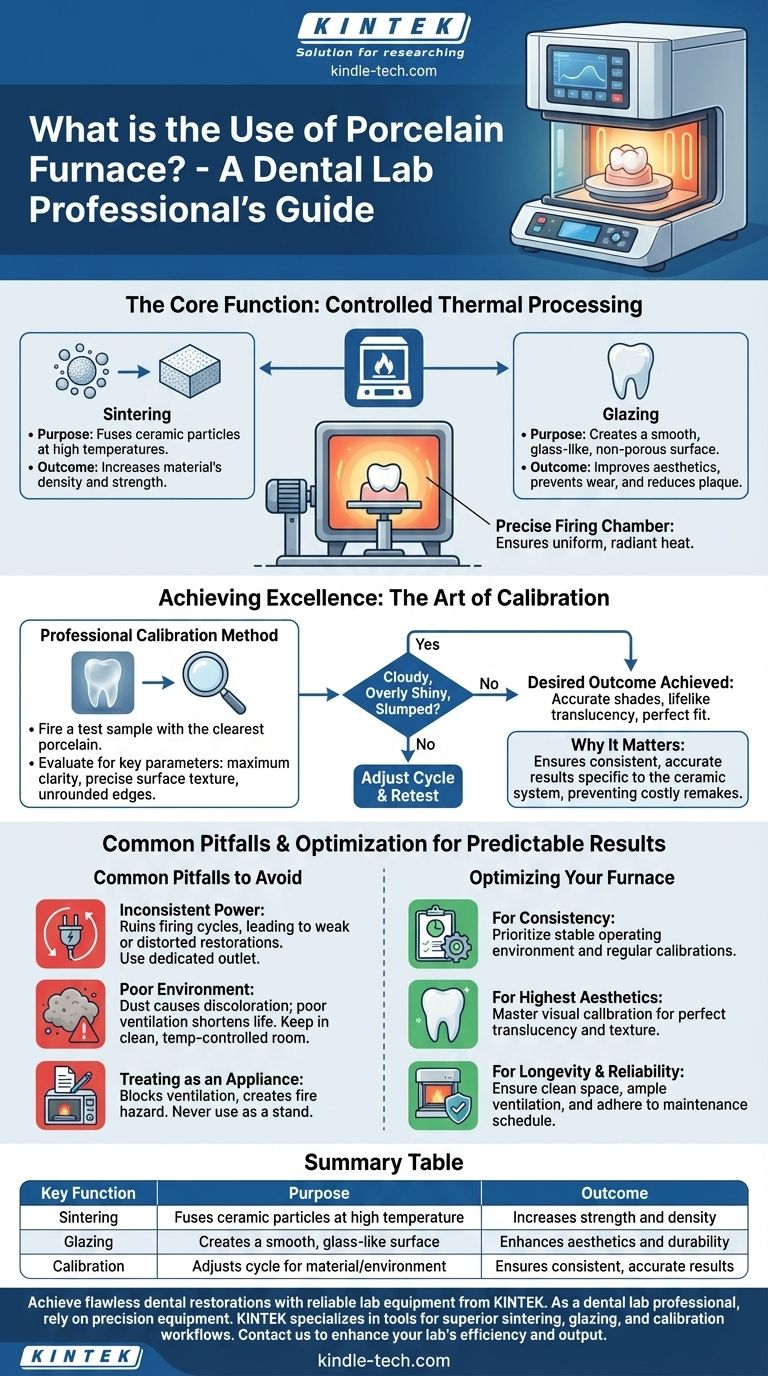

La Funzione Principale: Lavorazione Termica Controllata

Un forno per porcellana esegue un ciclo di riscaldamento e raffreddamento programmato per modificare fondamentalmente le proprietà del materiale ceramico dentale. Questo processo è ciò che conferisce a un restauro la sua forza finale, il colore e l'adattamento.

Come Funziona: La Camera di Cottura

Al centro del forno si trova una camera di cottura contenente serpentine di riscaldamento ad alta purezza. Queste serpentine sono tipicamente disposte concentricamente attorno a una piattaforma di cottura dove viene posizionato il restauro.

Un meccanismo motorizzato sigilla quindi la camera, sollevando la piattaforma nell'alloggiamento superiore riscaldato o abbassando l'alloggiamento sopra la piattaforma. Questo design garantisce che il calore radiante uniforme venga applicato all'intera superficie del restauro.

L'Obiettivo: Sinterizzazione e Smaltatura

Lo scopo principale del ciclo di riscaldamento è la sinterizzazione. Questo è il processo in cui le singole particelle ceramiche si fondono insieme ad alte temperature, riducendo la porosità e aumentando drasticamente la densità e la forza del materiale.

I cicli successivi o finali sono spesso per la smaltatura, che crea una superficie liscia, simile al vetro, non porosa sul restauro. Questa smaltatura migliora l'estetica, previene l'usura sui denti opposti e riduce l'accumulo di placca.

Raggiungere l'Eccellenza: L'Arte della Calibrazione

Sebbene i forni siano dotati di cicli programmati dal produttore, i tecnici esperti sanno che per ottenere risultati ottimali è necessaria una calibrazione personalizzata. Fattori ambientali e l'età del forno possono far sì che la temperatura effettiva di un forno si discosti dal suo setpoint.

Il Metodo di Calibrazione del Professionista

I ceramisti esperti raramente si fidano solo delle impostazioni di fabbrica. Essi calibrano il loro forno cuocendo un campione di prova, spesso utilizzando la polvere di porcellana più trasparente di un sistema specifico con cui lavorano.

Valutano quindi criticamente il campione cotto per parametri chiave: massima trasparenza, precisa texture superficiale e bordi nettamente definiti e non arrotondati. Se il campione è torbido, eccessivamente lucido o collassato, il ciclo di cottura viene regolato e ritestato fino a ottenere il risultato desiderato.

Perché una Calibrazione Meticolosa è Importante

Questa calibrazione pratica assicura che il forno stia producendo l'esatto effetto termico richiesto dal sistema ceramico specifico. È la chiave per ottenere tonalità accurate, traslucenza realistica e un adattamento perfetto, prevenendo la necessità costosa e dispendiosa in termini di tempo di rifacimenti.

Errori Comuni da Evitare

Un forno per porcellana è uno strumento di precisione e le sue prestazioni sono direttamente legate al suo ambiente e all'alimentazione. Trascurare questi fattori comprometterà inevitabilmente la qualità del tuo lavoro.

Il Rischio di Alimentazione Incoerente

Un forno deve eseguire il suo programma di riscaldamento e raffreddamento senza interruzioni. Dovrebbe essere collegato a una presa elettrica dedicata per evitare fluttuazioni di corrente o sovraccarichi di circuito da altre apparecchiature.

Un momentaneo calo di tensione può rovinare un intero ciclo di cottura, risultando in un restauro sottocotto che è debole e opaco, o un picco di tensione potrebbe causare una sovracottura, portando a distorsioni e un aspetto vetroso e innaturale.

Il Pericolo Nascosto di un Ambiente Scadente

Il forno deve essere tenuto in una stanza pulita, a temperatura controllata e con un'adeguata circolazione dell'aria. Posizionarlo nell'angolo di una stanza di fusione o molatura lo espone a contaminanti aerodispersi.

Polvere e detriti possono essere aspirati nella camera e cotti permanentemente nella porcellana, causando scolorimento e difetti superficiali. Una scarsa ventilazione può anche causare il surriscaldamento dei componenti elettronici del forno, accorciandone la vita operativa.

Trattarlo Come un Elettrodomestico, Non uno Strumento

Non usare mai il forno come supporto per carte, modelli o altri oggetti. Questo non solo crea un rischio di incendio, ma blocca anche le porte di ventilazione, portando al surriscaldamento. Le vibrazioni causate dal posizionamento o dalla rimozione di oggetti possono anche danneggiare i delicati meccanismi interni.

Ottimizzare il Tuo Forno per Risultati Prevedibili

Il tuo approccio all'uso e alla manutenzione del tuo forno dovrebbe essere dettato dai tuoi obiettivi specifici di qualità, coerenza e longevità.

- Se il tuo obiettivo principale è la coerenza in tutti i casi: Dai priorità a un ambiente operativo stabile con una fonte di alimentazione dedicata ed esegui calibrazioni regolari e documentate.

- Se il tuo obiettivo principale è raggiungere il massimo livello estetico: Padroneggia l'arte della calibrazione visiva utilizzando campioni di prova per regolare perfettamente la traslucenza e la texture superficiale per ogni specifico sistema di porcellana che utilizzi.

- Se il tuo obiettivo principale è la longevità operativa e l'affidabilità: Assicurati che il forno sia in uno spazio pulito e privo di polvere con ampia ventilazione e aderisci rigorosamente al programma di manutenzione del produttore.

In definitiva, padroneggiare il forno per porcellana significa trasformare un semplice processo di riscaldamento in un risultato prevedibile e artistico.

Tabella riassuntiva:

| Funzione chiave | Scopo | Risultato |

|---|---|---|

| Sinterizzazione | Fonde particelle ceramiche ad alta temperatura | Aumenta la forza e la densità |

| Smaltatura | Crea una superficie liscia, simile al vetro | Migliora l'estetica e la durabilità |

| Calibrazione | Regola il ciclo per materiale/ambiente | Garantisce risultati coerenti e accurati |

Ottieni restauri dentali impeccabili con attrezzature da laboratorio affidabili da KINTEK.

Come professionista del laboratorio dentale, comprendi che risultati coerenti e di alta qualità dipendono da attrezzature di precisione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo ai tecnici dentali gli strumenti necessari per flussi di lavoro di sinterizzazione, smaltatura e calibrazione superiori.

Lascia che ti aiutiamo a migliorare l'efficienza e la produzione del tuo laboratorio. Contattaci oggi per esplorare la nostra gamma di forni per porcellana e accessori su misura per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Quale sarebbe un vantaggio della biomassa rispetto all'uso del carbone? Una fonte di energia più pulita e a zero emissioni di carbonio

- Quali sono gli svantaggi della conversione della biomassa? Costi elevati, ostacoli logistici e compromessi ambientali

- Qual è la differenza tra ambienti ossidanti e riducenti? Approfondimenti chiave per le reazioni chimiche

- Quali sono le differenze chiave tra incenerimento e gassificazione? Esplora le Soluzioni per la Gestione dei Rifiuti

- Un alto contenuto di ceneri è un bene? Una guida per comprendere i livelli di minerali negli alimenti per animali domestici